1

Изобретение относится к области машиностроения и может применяться, например, для упрочнения зубчатых колес.

Известен способ обработки зубчатых колес, нагруженных преимущественно в одну сторону, заключающийся в том, что зуб изгибают в направлении рабочей нагрузки. В результате опасная часть сечения зуба объемно деформируется. Недостатком способа является появление на стороне зуба, противоположной стороне приложения технологической нагрузки, растягивающих остаточных напряжений. Это ограничивает применение способа только для упрочнения колес, зубья которых нагружены преимущественно в одном направлении. Кроме того, расход потенциальной энергии ядра зуба на растягивание предварительно сжатой стороны уменьшает и абсолютую величину сжимаемых остаточных напряжений на рабочей стороне, т. е. эффект упрочнения снижается.

Способ малоэффективен в случае статической рабочей нагрузки, что ограничивает применение-способа для деталей, работающих также при циклическом нагружении. Применение способа требует также исправления значительных остаточных перемещений. Кроме того, способ не применим для деталей, прощедших полную термическую или термохимическую обработку, например цементацию и закалку.

Цель изобретения - повышение прочности

при изгибе зубчатых колес, воспринимающих при работе нагрузку с любой степенью реверсивности. Это достигается тем, что зубья зубчатых колес подвергают пластической деформации изгибом и последующей поверхностной термической обработке в зоне опасного сечения с каждой стороны профиля поочередно.

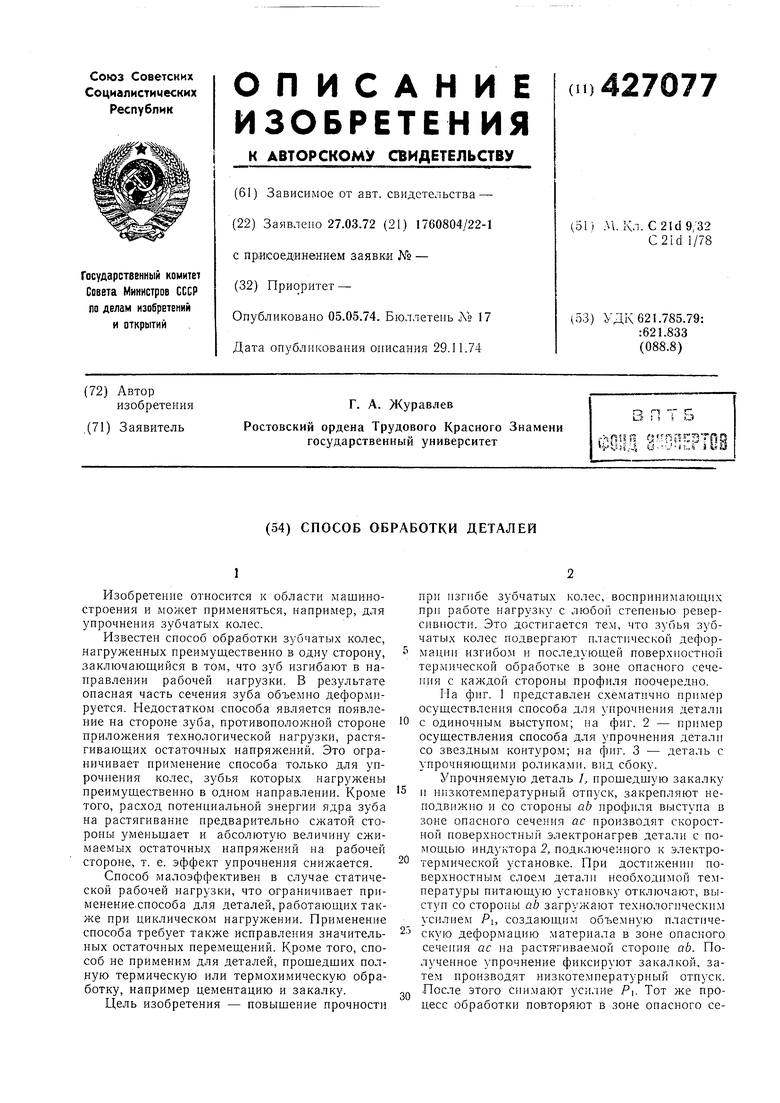

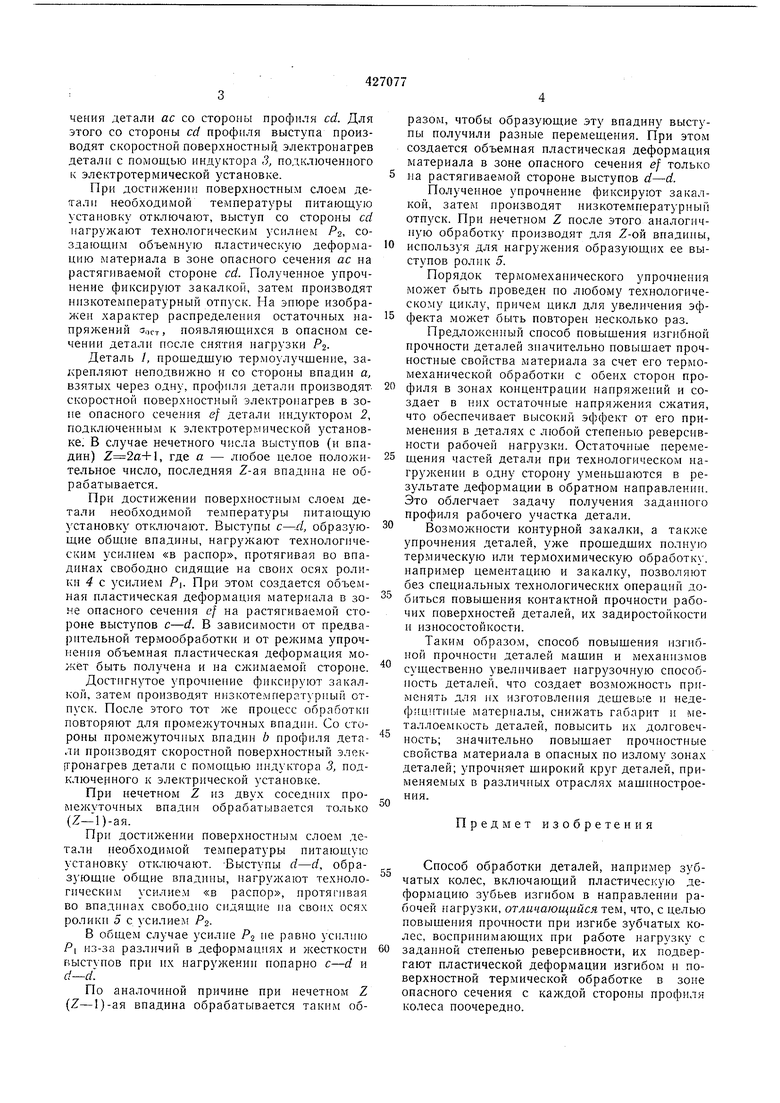

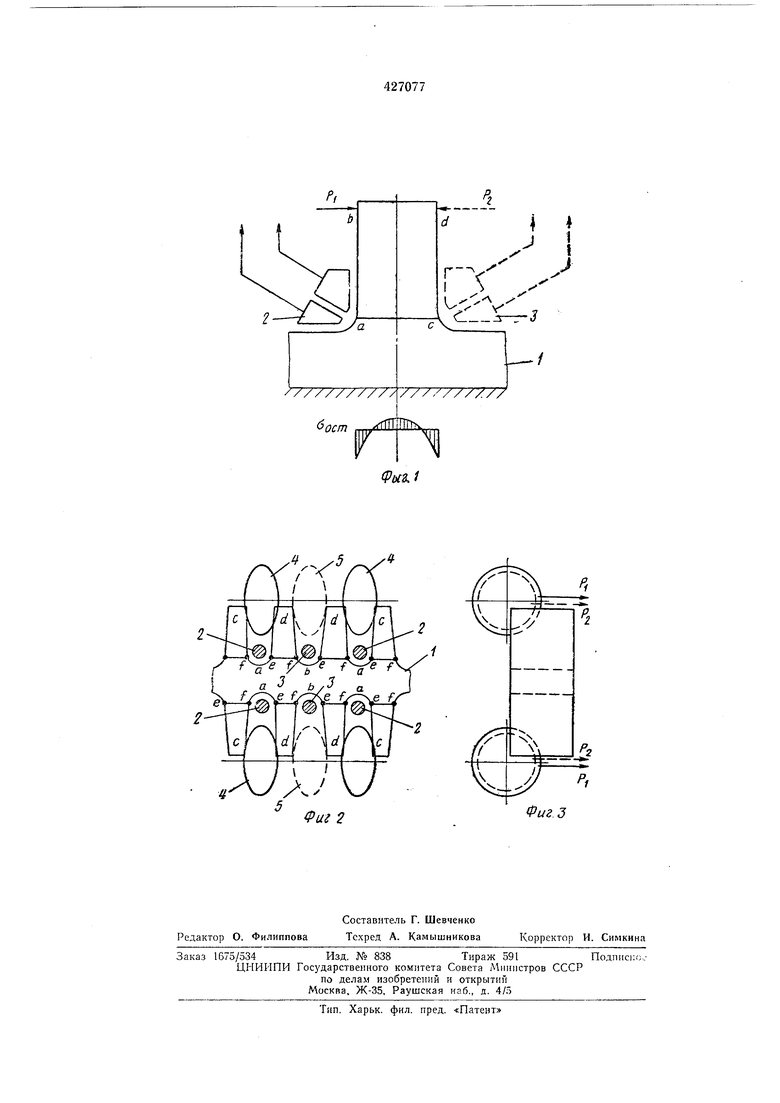

Па фиг. I представлен схематично пример осуществления способа для унрочнения детали с одиночным выступом; на фиг. 2 - пример осуществления способа для упрочнения детали со звездным контуром; на фиг. 3 - деталь с упрочняющими роликами, вид сбоку.

Упрочняемую деталь , прошедшую закалку и низкотемпературный отпуск, закрепляют неподвижно и со стороны аЬ профи.тя выступа в зоне опасного сечения ас производят скоростной поверхностный электронагрев детали с помощью индуктора 2, подключенного к электротермической установке. При достижении поверхностным слоем детали необходнмой температуры питающую установку отключают, выступ со сторонь аЬ загружают технологическим усилием PI, создающим объемную пластическую деформацию материала в зоне опасного сечения ас на растягиваемой стороне об. Полученное упрочнение фиксируют закалкой, затем ироизводят низкотемнературньп отпуск. После этого снимают усилие Р. Тот же процесс обработки повторяют в зоне опасного сечения детали ас со стороны профиля cd. Для этого со стороны cd профиля выступа производят скоростной поверхностный электронагрев детали с помощью индуктора 3, подключенного к электротермической установке.

При достижении поверхностным слоем детали необходимой температуры питающую установку отключают, выступ со стороны cd нагружают технологическим усилием Р, создающим объемную пластическую деформацию материала в зоне опасного сечения ас на растягиваемой стороне cd. Полученное упрочнение фиксируют закалкой, затем производят низкотемпературный отпуск. На эпюре изображен характер распределения остаточных напряжений о„ст, появляющихся в опаспом сеченнн детали после снятия нагрузки Р.

Деталь /, прошедшую термоулучшение, закрепляют неподвил но и со стороны впадин а, взятых через одну, профиля детали производят, скоростной поверхностный электроиагрев в зоне опасного сечения ef детали индуктором 2, подключенны.м к электротермической установке. В случае нечетного числа выступов (и впадин) Z 2o;+l, где а - любое целое положительное число, последняя Z-ая впадина не обрабатывается.

При достижении поверхностным слоем детали необходимой температуры питающую установку отключают. Выступы с-.d, образующие общие впадины, нагружают технологическим усилием «в распор, протягивая во впадинах свободно сидящие на своих осях ролики 4 с усилием Р. При этом создается объел ная пластическая деформация материала в зоне опасного сечения е/ на растягиваемой стороне выступов с-d. В зависимости от предварительной термообработки и от режима упроч1 ення объемная пластическая деформация может быть получеиа и на сжимаемой стороне.

Достигнутое упрочнение фиксируют закалкой, затем производят низкотемпературный отпуск. После этого тот же процесс обработки повторяют для промежуточных впадин. Со стороны промежуточных впадин b профиля детали производят скоростной поверхностный элек гронагрев детали с помощью индуктора 3, подключенного к электрической установке.

При нечетном Z из двух соседних промежуточных впадии обрабатывается только (Z-1)-ая.

При достижении поверхностным слоем детали необходимой температуры питающую установку отключают. -Выступы d-d, образующие общие впадины, нагружают технологическим усилием «в распор, протя нвая во впадинах свободно сидящие на своих ося.х ролики 5 с усилием PZВ общем случае усилие Pj us равио усилию P из-за различий в деформациях и жесткости г ыступов при их нагружении попарно с-d и d-d.

По аналочиной причине при нечетном Z (Z-1)-ая впадина обрабатывается таким образом, чтобы образующие эту впадину выступы получили разные перемещения. При этом создается объемная пластическая деформация материала в зоне опасного сечения ef только

5 на растягиваемой стороне выступов d--d.

Полученное упрочнение фиксируют закалкой, затем производят низкотемпературный отпуск. При нечетном Z после этого аналогичную обработку производят для Z-ой впадины,

0 используя для нагружения образующих ее выступов ролик 5.

Порядок термомеханического упрочнения может быть проведен но любому технологическому циклу, причем цикл для увеличения эф5 фекта может быть повторен несколько раз.

Предложенный способ повышения изгибной прочности деталей значительно повышает прочностные свойства материала за счет его термомеханической обработки с обеих сторон профиля в зонах концентрации напряжений и создает в них остаточные напрял ения сжатия, что обеспечивает высокий эффект от его применения в деталях с любой степенью реверсивности рабочей нагрузки. Остаточные перемещения частей детали при технологическом нагружении в одну сторону уменьшаются в результате деформации в обратном направлении. Это облегчает задачу получения заданного профиля рабочего участка детали.

0 Возможности контурной закалки, а также упрочнения деталей, уже прошедших полную тер.мическую или термохимическую обработку, например цементацию и закалку, позволяют без специальных технологических операций добиться повышения контактной прочности рабочих поверхностей деталей, их задиростойкости и износостойкости.

Таким образо.м, способ повышения нзгибной прочности деталей машин и механизмов существенно увелнчивает нагрузочную способность деталей, что создает возможность применять для их изготовлегн1я дешевые и недеф.чцптные материалы, снижать габарит и металлоемкость деталей, повысить их долговечиость; значительно повыщает прочностные свойства материала в опасных по излому зонах деталей; упрочняет широкий круг деталей, применяемых в различных отраслях машинострое «

Предмет изобретения

Способ обработки деталей, например зубчатых колес, включающий пластическую деформацию зубьев изгибом в направлении рабочей нагрузки, отличающийся тем, что, с целью повышения прочности при изгибе зубчатых колес, воспринимающих при работе нагрузку с заданной степенью реверсивности, их подвергают пластической деформации изгибом и поверхностной термической обработке в зоне опасного сечения с каждой стороны профиля колеса поочередно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения деталей с выступами | 1973 |

|

SU859466A1 |

| Способ повышения усталостной прочности деталей | 1980 |

|

SU935248A1 |

| Способ упрочнения цилиндрических деталей с выступами | 1977 |

|

SU977089A2 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| Способ упрочнения деталей с выступами | 1980 |

|

SU1011706A1 |

| Способ упрочнения деталей с чередующимисяВыСТупАМи и ВпАдиНАМи | 1976 |

|

SU836147A1 |

| Способ упрочнения деталей с выступами | 1980 |

|

SU903071A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

| Способ упрочнения деталей с выступами | 1976 |

|

SU836148A1 |

Фиг 2

Даты

1974-05-05—Публикация

1972-03-27—Подача