(54) УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для отделочно-упрочняющей обработки зубчатых колес обкатыванием | 1987 |

|

SU1588475A2 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Станок для отделочно-упрочняющейОбРАбОТКи зубчАТыХ КОлЕС ОбКАТыВА-НиЕМ | 1979 |

|

SU812399A1 |

| Устройство для изготовления зубчатых венцов | 1984 |

|

SU1234021A1 |

| Устройство для деформирования трубчатых заготовок | 1980 |

|

SU944715A1 |

| СТАНОК ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2124431C1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

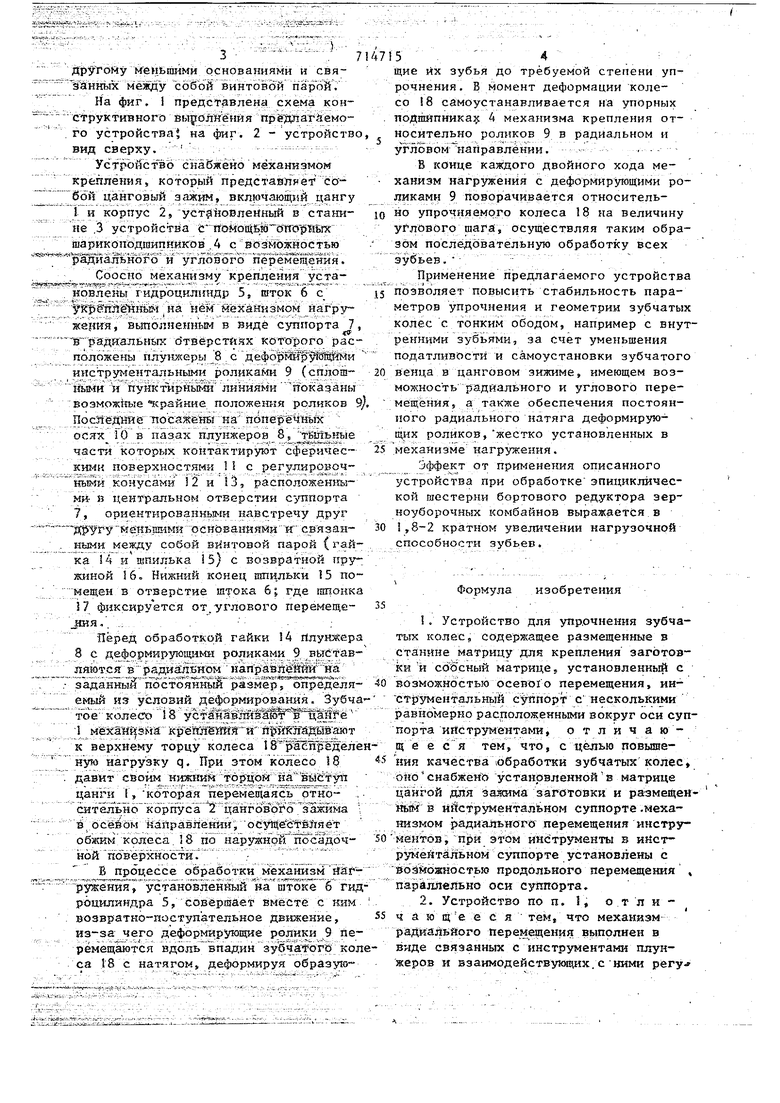

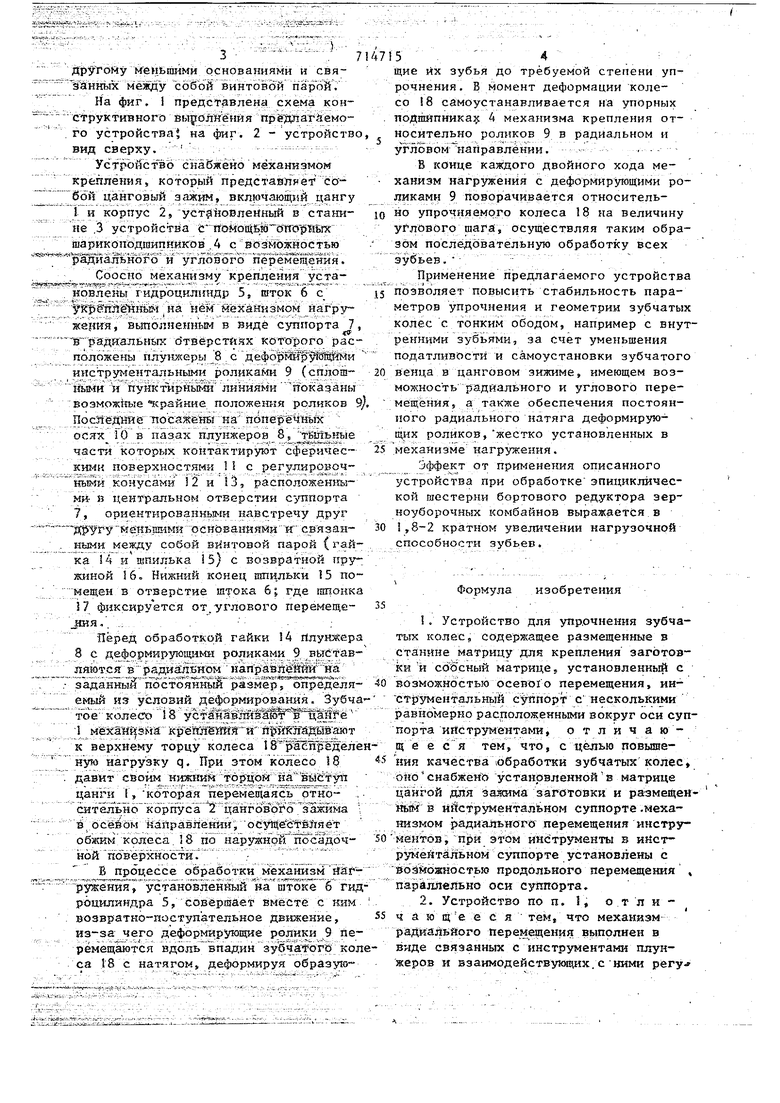

Изобретение относится к механичёс кой обработке металлов, а именно к устройствам для обработки зубчатых колес пластическим деформированием. Известно устройство для обработки пластическим деформированием зубчатых колес, содержащее инструменты роликового типа, подпружиненные в направлении нормали к обкатываемой поверхности РЗ . Однако указанное устройство отличается низкой стабильностью параметро упрочнения и геометрии деталей после обработки. Наиболее близким решением из известных к изобретению является устройство для упрочнения зубчатых колес содержащее размещенные в станине матрицу для крепления заготовки и соосный матрице, установленный с возможностью осевого перемещения инструментальный суппорт с несколькими равномерно расположеннь1ми вокруг оси суппорта инструментами L2. Недостаток указанного устройства заключается в том, что при обработке колес с тонким ободом оно не обеспечивает эффективного базирования, и достаточной жесткости зубчатого венда, приводящих к снижению точности изделия и степени его упрощения. Цель изобретения - повышение качества обкатки. Цель достигается тем, что устройство снабжено установленной в матрице цангой дли зажима заготовки и размещенным в инструментальном суппорте механизмом радикального перемещения инструментов, при этом инструменты в инструментальном суппорте установлены с возможностью продольного перемещения параллельно оси суппорта. Механизм радиального перемещения устройства выполнен в виде связанных с инструментами плунжеров и взаимодействующих с ними регулировочных конусов, установленных навстречу один 3 - 7 другому меньшими основаниями и свяSaHHbix между собЪй винтовой парой. На фиг, 1 представлена схема кон структивногй в р|р;олйенйя прёДпазНйемо. го устройства на фиг. 2 - устройство вид сверху.: :..:--.:.::::Устройство снабжеко механизмом крепления, который npeACTasriHei цанговый зажим, включающий цангу I и корпус 2, уст$1новлеНный в станине 3 устройства с пгомощЬю о1ГорИь Х шарикоподшипников 4 с возможностью радиального н углового пёреьшщёния. Сооспо механизму крепления установлены гидроцилиндр 5, шток 6 с укр пленкь&« на нем механизмом нагруже|шя, вьтолненньм в виде суппорта 7 в радиальных бтверстйях которого расположены плунжеры 8 с дефорйнр Шцйми инструментальными роликами 9 (сплошными и nymcT pHbite линиями показаны Боэможйые срайкие положешгя роликов 9 ПоследМ е ттосяжет Б на попер ёчных осях Го в пазах плунжеров б Шьные част которых контактируют сферическдак поБерхностям 5 П с регулировочкьтмй конусами 12 и 13, расположешшмй- в центральном отверстии суппорта 7, ориентированньми навстречу друг Д|$уг у еКьтг-1Кй рсн&ванййМи нымн ,у собой винтовой парой (гайка 4 и шпилька 15) с возвратной пружиной 16 Нижний конец шпи.льки 15 по мещен в отверстие штока 6j где щонка 17 фиксируатся от.углового перемещеjmfl,, .; Перед обработкой гайки 14 Ллукзйера 8 с деформирующими роликами 9 вьтетавляются в радиальном направлейии на заданный постоянный размер, определяемый из условий деформирования. Зубча тое колесо 18 устайавлпза:В 3|1ге 1 MexaHt|5Md креплёШ и прййладывазот к верхнему торцу колеса 18 рас1Тгеделе ную нагрузку q. При этом колесо 18 давит своим Н11жним торцом на вьгйтуп цакги , которая перемев 1аясь относительно корпуса 2 цангового зажима в осевом направлении осу1це стёйяет обжкм колеса 18 по наружной 1Госадочной поверхности. В процессе обработки механизм iiatруже ния установленный HanjTorce б гид роцилиндра 5, совёршйет вместе с ним возвратно-поступательное движение, из-за чего деформируюа ие ролики 9 перемещаются вдоль впадин sySy.awrb кол са 18 с натягом, деформируя образую™ 5 , 4 Щие их зубья до требуемой степени упрочнения. В момент деформации колесо 8 самоустанавливается на упорных подшипника 4 механизма крепления относительно роликов 9 в радиальном и угловом найравлёнии. В конце каждого двойного хода механизм нагружения с деформирующими роликами 9 поворачивается относительно упрочняемого колеса 18 на величину уГлОвого шага, осуществляя таким образом последовательную обработку всех зубьев. Применение предлагаемого устройства позволяет повысить стабильность параметров упрочнения и геометрии зубчатых колес с тонким ободом, например с внутренними зубьями, за счет уменьшения податливости и самоустановки зубчатого венца в цанговом зижиме, имеющем возможность радиального и углового перемежёнйя, а также обеспечения постоянного радиального натяга деформирующих роликов, жестко установленных в .механизме нагружения. Эффе.кт от применения описанного устройства при обработке эпициклической шестерни бортового редуктора зерноуборочных комбайнов выражается в 1,8-2 кратном увеличении нагрузочной способности зубьев. Формула изобретения . Устройство для упрочнения зубчатых колес, содержащее размещенные в станине матрицу для крепления заготовки и соосньй матрице, установленный с возможностью осевою перемещения, ииструмснтальньй суппорт с несколькими равномерно расположенными вокруг оси суппорта и Icтpyмeнтa m, отличающееся тем, что, с целью повышения качества (Обработки зубчатых колес оноснабжено установленнойв матрице цангой для зажима заготовки и размещенI rьt в ийструментальном суппорте .механизмом радкального перемещения инструментов, при этом инструменты в инструмейтальном суппорте установлены с возможностью продольного перемещения , параллельно оси суппорта, 2. Устройство по п. 1, о т л и ч а а щ е е с я тем, что механизмрадййльйсго перемещения выполнен в виде связанных с инструментами плунжеров и взаимодействующих, с ними pery-f

5 714715. и

лировочных конусов, установленных/1. Авторское свидетельство СССР

навстречу один другому меньшими осно-№ 278454, кл. В 21 Н 5/00,

ваниями и связанных между собой вин-1966.

ТОБОЙ парой,

Источники информации, .j 2. Авторское свидетельство СССР

принятые во внимание при экспертизе №181032, кл.В 21 Н 5/02, 1963. ite.i /г sif§fionfnf§0$y

Авторы

Даты

1981-07-15—Публикация

1977-09-05—Подача