Изобретение относится к металлургии и, в частности,к разливке сверху спокойной и кипящей стали.

В настоящее время при разливке сверху обычно используются одноместные поддоны с некоторым углублением сверху для уменьшения разбрызгивания струи металла на первых наливах. По ходу разливки это углубление от разлива струи металла увеличивается. На большинстве металлургических заводов сортовые и листовые слитки имеют плоскую форму дна и донная их об- резь составляет не менее 3% для сортовых и не менее 4% для листовых слитков.

Увеличенная донная обрезь слитков с плоским дном в.ыз ывается,во-первых, известным опережением поверхностных слоев слитка по сравнению с его срединным слоем в процессе прокатки, во-вторых, отставанию срединных участков слитка от поверхностных способствует еще их отставание в нагреве. Причина этого заключается в том, что слитки с плоским дном сажают в нагревательные колодцы вертикально и поэтому

прогрев срединной части дна слитка затруднен. Об этом свидетельствует, например, следующее: в момент подъема слитка с плоским дном на том месте, где он стоял, всегда видно темное пятно. Это пятно исчезает .только при длительных нагревах слитков, например, при ремонтах стана.

Наиболее близким к предлагаемому является одноместный кюмпельный поддон для разливки стали сверху, в котором углы кюмпеля выполнены с дополнительными приливами. Площадь в.ерха кюмпеля меньше рабочей площади низа изложницы. Центрирование изложницы на кюмпель производится приливами на поддоне по наружной плоскости изложницы. Этот поддон внедрен в конвертерном цехе ДМК.

К недостаткам прототипа следует отнести следующее.

Наличие уступов на переходе от слитка в его кюмпельную часть. Зависание кюмпел- ной части слитка на этих уступах вызывает образование зазора между дном кюмпеля и дном слитка в первые же секунды разливки

(Л

С

-ч

00

а

О

шириною до 6 мм и тем резко (в 3-6 раз) уменьшается отвод тепла от кристаллизующегося слитка в поддон, что обуславливает увеличение головной обрези слитков, увеличение расхода дорогих изложниц за счет увеличения расхода более дешевых поддонов, Кроме того, эти уступы образуют грубые закаты на прокатке с дополнительной зачисткой их автогеном или увеличением дон ной обвези до 3 % и более от веса слит- ков. В настоящее время эти поддоны заменяются обычными плоскими. Дно кюмпеля интенсивно размывается струей металла.

Цель изобретения - повышение качества слитка и повышение стойкости изложни-

ЦЫ. . .., .-- Поставленная цель достигается следующим образом.

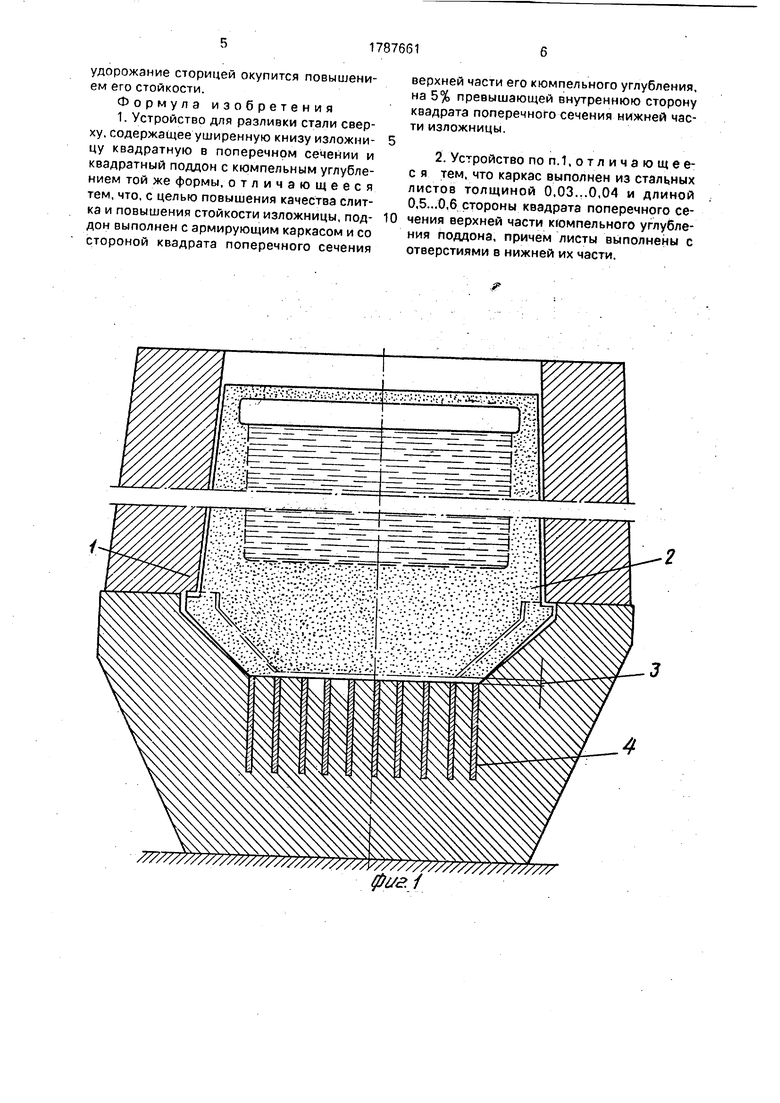

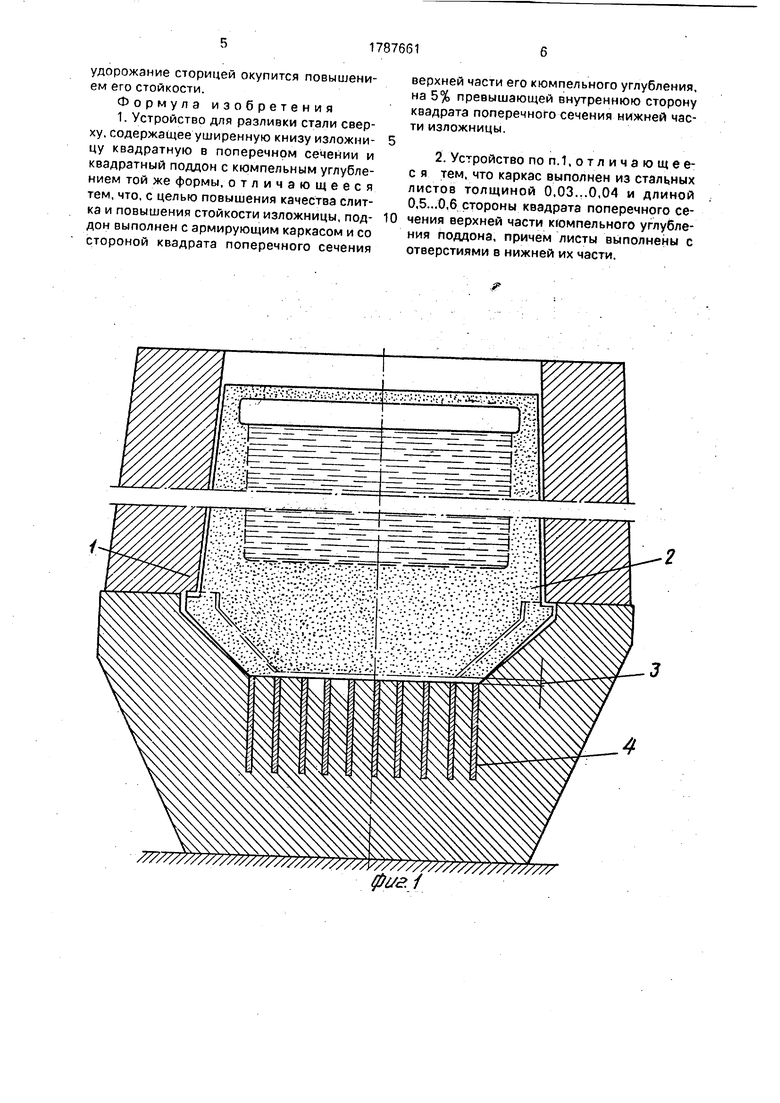

В устройстве для разливки стали сверху согласно изобретению, содержащем уши- ренную книзу изложницу, квадратную в поперечном сечении, и квадратный поддон .с кюмпельным углублением той же формы, поддон выполняют с армирующим каркасом и со стороной квадрата поперечного сечения верхней части его кюмпельното углубления, на 5% превышающей сторону квадрата поперечного сечения нижней части изложницы, при этом каркас выполнен из стальных листов толщиной 0,03.„0,4 и дли- ною 0,5...0,6 стороны квадрата поперечного сечения верхней части кюмпельного углубления поддона, причем листы выполнены с отверстиями в нижней их части.

1. Площадь сечения верха кюмпельного углубления выполняется больше площади низа слитка (рабочей площади низа изложницы) на литейные припуски (5x1 %) поддона и изложницы. И поэтому уступы на переходе слитка в его кюмпельную часть получаются со стороны кюмпеля и при этом: во-первых, не будет зазора между поддоном и дном слитка, что резко (в З-б раз) увеличит отвод тепла от кристаллизующего: ся слитка в поддон с уменьшением при этом головной обрези слитков не менее чем на 1 % от их веса и с повышением стойкости изложниц не менее чем на 10%, а также повышение качества металла за счет повышения скорости охлаждения жидкой фазы слитков.

2. Наличие уступа на переходе от слитка вето кюмпельную часть обратного по сравнению с прототипом направления позволит выкатывать его без образования заката, что также направлено на уменьшение донной обрези слитков.

3. Для увеличения отвода тепла рабочим слоем поддона и повышения его стойкости по сетке разгара, в дно заливают каркас из

стальных листов. Листы скрепляются между собою только в торцах. Известно, что в первые минуты соприкосновения жидкой стали со стенками изложниц в их поверхностном слое температура металла достигает 900°С и . в нем появляются пластические деформации, которые и являются причиной образования сетки разгара изложниц - основная причина их выхода из строя. Поскольку же теплопроводность стали больше теплопроводности чугуна, то наличие стальных листь- ев позволит понизить температуру рабочего слоя кюмпеля и тем повысить его стойкость по сетке разгара.

Например, известно, что стойкость стальных изложниц по сетке разгара в два раза выше чугунных. Причем, чем больше площадь разогрева в изложнице или в поддоне, тем раньше появляется сетка разгара. Например, многолетняя отбраковка листо- вых изложниц для 9-ти спокойных слитков на ДМК свидетельствует, что браковочная сетка разгара всегда появляется только на широких гранях. В то же время на узких гранях она еще не появилась. Поэтому разделение рабочего слоя поддона на множество отдельных квадратов позволит резко повысить стойкость поддона по сетке разгара. При этом суть в том, что усадка при охлаждении больше усадки чугуна и поэтому при охлаждении между залитыми в чугун стальными листами будет образовываться соответствующих размеров зазор, который при разогреве будет компенсировать расширение чугуна и тем соответственно уменьшать термические напряжения в рабочем слое поддона, что резко повысит стойкость поддонов по сетке разгара.

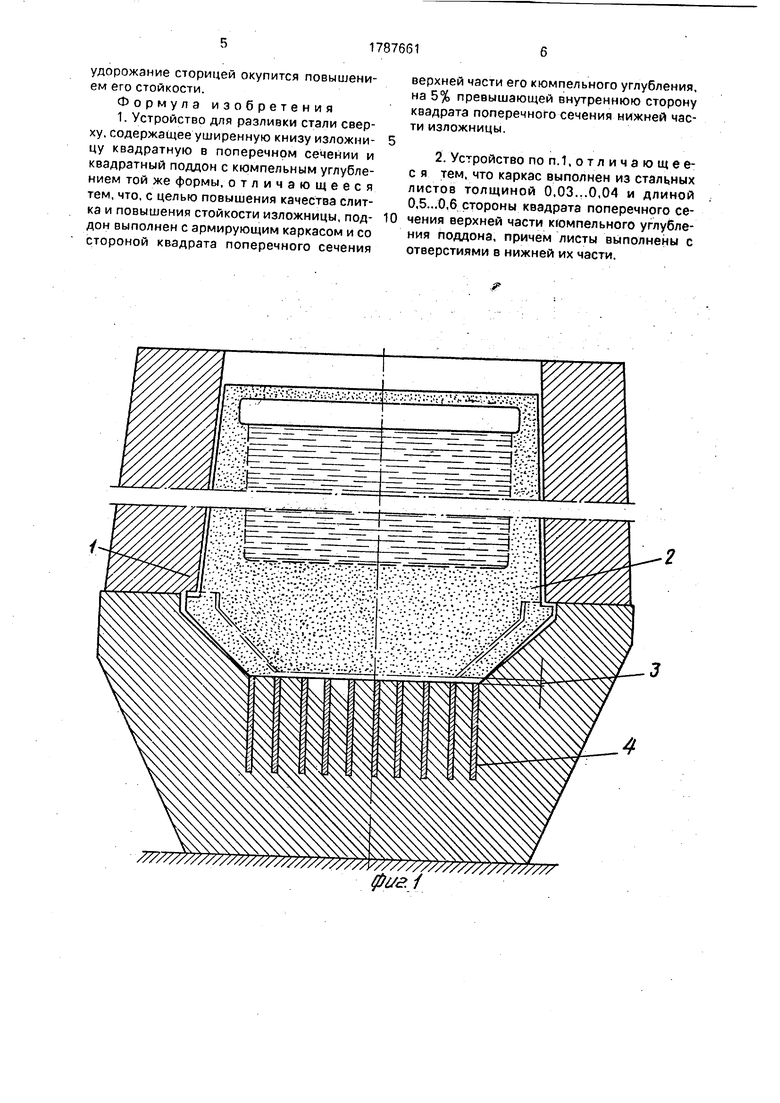

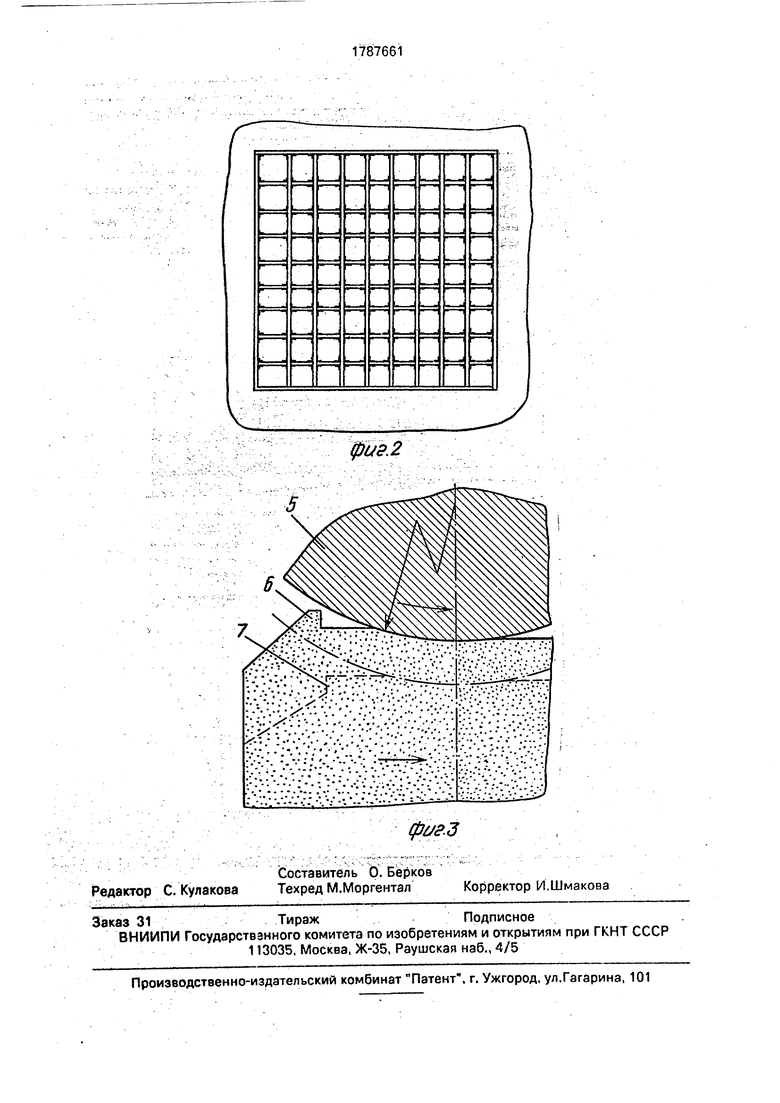

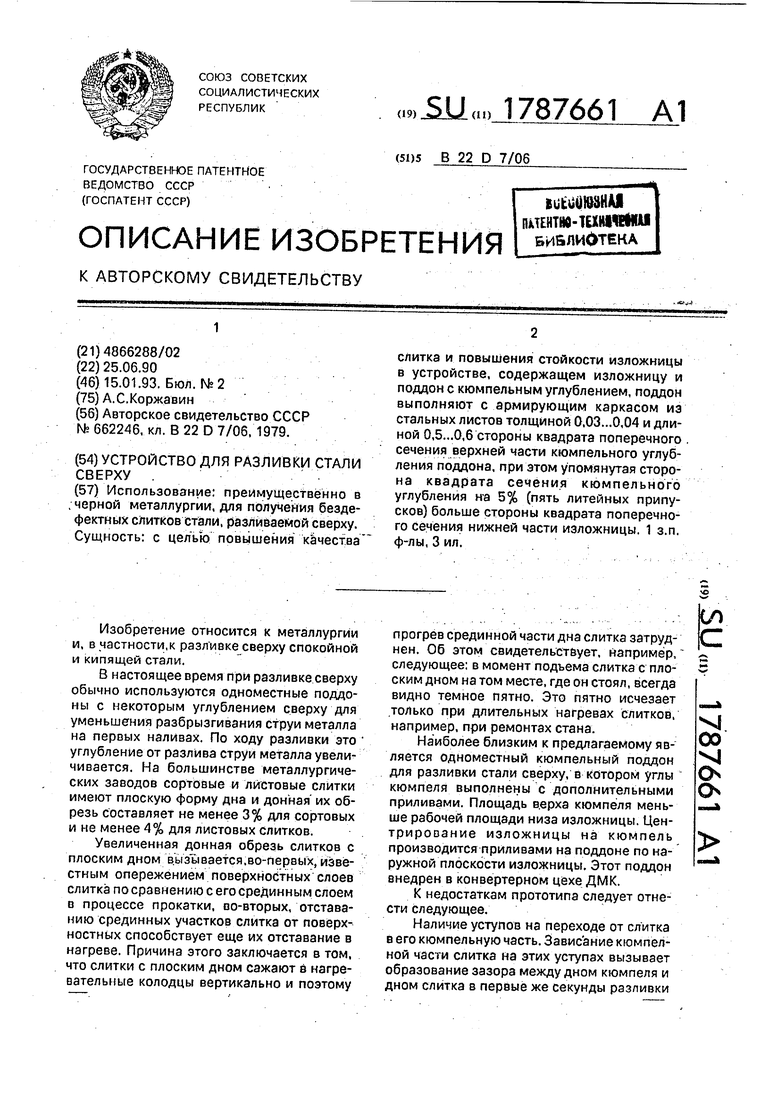

На фиг. 1 представлен кюмпельный поддон, продольный разрез, по изложнице и по кристаллизующемуся слитку. Здесь цифра 1 показывает уступ из-за литейных припусков поддона и изложницы предлагаемого поддона, а цифра 2 показывает тот же уступ прототипа с образующимся зазором 3. Цифрой 4 показан стальной каркас. На фиг.2 представлен вид сверху на залитый стальной каркас; на фиг.З - первый проход слитка при прокатке на блюминге, где: 5 - валок блюминга, 6 - уступ на переход предлагаемого слитка, в его кюмпельную часть, 7 - уступ прототипа. Анализ (фиг.З) показывает, чтоуступ 6 выкатывается без заката на прокатной заготовке, а вот уступ 7 дает хорошо известный закат на заготовке.

Отливка предлагаемого поддона вполне выполнима и отличие ее от прототипа состоит только в некотором удорожании за счет введения стального каркаса. Однако, это

удорожание сторицей окупится повышением его стойкости.

Формула изобретения 1. Устройство для разливки стали сверху, содержащее уширенную книзу изложницу квадратную в поперечном сечении и квадратный поддон с кюмпельным углублением той же формы, отличающееся тем, что, с целью повышения качества слитка и повышения стойкости изложницы, поддон выполнен с армирующим каркасом и со стороной квадрата поперечного сечения

верхней части его кюмпельного углубления, на 5% превышающей внутреннюю сторону квадрата поперечного сечения нижней части изложницы.

2. Устройство поп.1,отличающее- с я тем. что каркас выполнен из стальных листов толщиной 0.03...0,04 и длиной 0,5...0,6 стороны квадрата поперечного сечения верхней части кюмпельного углубления поддона, причем листы выполнены с отверстиями в нижней их части.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Поддон для сквозных изложниц | 1981 |

|

SU1006047A1 |

| Устройство для сифонной разливки стали | 1979 |

|

SU854559A1 |

| Способ разливки стали сверху в изложницы | 1990 |

|

SU1724420A1 |

| Способ изготовления поддона с кюмпельным углублением | 1989 |

|

SU1668015A1 |

| Устройство для сифонной разливки стали | 1985 |

|

SU1320006A1 |

| Поддон для сквозных изложниц | 1986 |

|

SU1353566A1 |

| Устройство для порционной выдачи ферромагнитного материала | 1986 |

|

SU1359679A1 |

| Поддон для изложницы | 1977 |

|

SU747612A1 |

| Поддон для сквозных изложниц | 1973 |

|

SU500876A1 |

Использование: преимущественно в .черной металлургии, для получения бездефектных слитков стали, разливаемой сверху. Сущность: с целью повышения качества слитка и повышения стойкости изложницы в устройстве, содержащем изложницу и поддон с кюмпельным углублением, поддон выполняют с армирующим каркасом из стальных листов толщиной 0.03...0,04 и длиной 0,5...0,6 стороны квадрата поперечного сечения верхней части кюмпельного углубления поддона, при этом упомянутая сторона квадрата сечения кюмпельного углубления на 5% (пять литейных припусков) больше стороны квадрата поперечного сечения нижней части изложницы. 1 з.п. ф-яы, 3 ил. ;

//////У////////7/У//////////////////// ///////

№..

фиг.2

| Поддон изложницы | 1977 |

|

SU662246A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1990-06-25—Подача