1

Изобретение относится к литейному про изводству, в частности к способам литья деталей в оболочковые керамические формы с направленным затвердеванием металла.

Известен способ литья, включающий касрйв деталей в расплаве солей или легкоплавких металлов 1.

Данньш способ неудовлетворителен, так как для охлаждения деталей в жидком хладагенте последние вынимают из ванны с расплавом и помещают в охладительную среду с переносом через воздух.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ, включающий нагрев керамической оболочковой формы, заполнение ее металлическим расплавом с последующим контактным охлаждением в легкоплавком расплаве, находящемся в полости между нагревательным устройством и оболочковой формой 2.

Недостатком известного способа являет ся то, что он не позволяет обеспечить требуемое качество отливки, так как при этом способе невозможно осуществить с высокой точностью нагрев выше температуры кристаллизации металла отливки и вследствие того, что необходимая для этого длительная выдержка оболочки в зоне нагрева приведет к ее деформации. К тому же на качество отливки отрицательно влияет неудовлетворительный процесс направленного затвердевания из-за неэффективного охлаждения, которое проводится на всей высоте отливки.

Цель изобретения - повышение качества деталей и экономичности процесса.

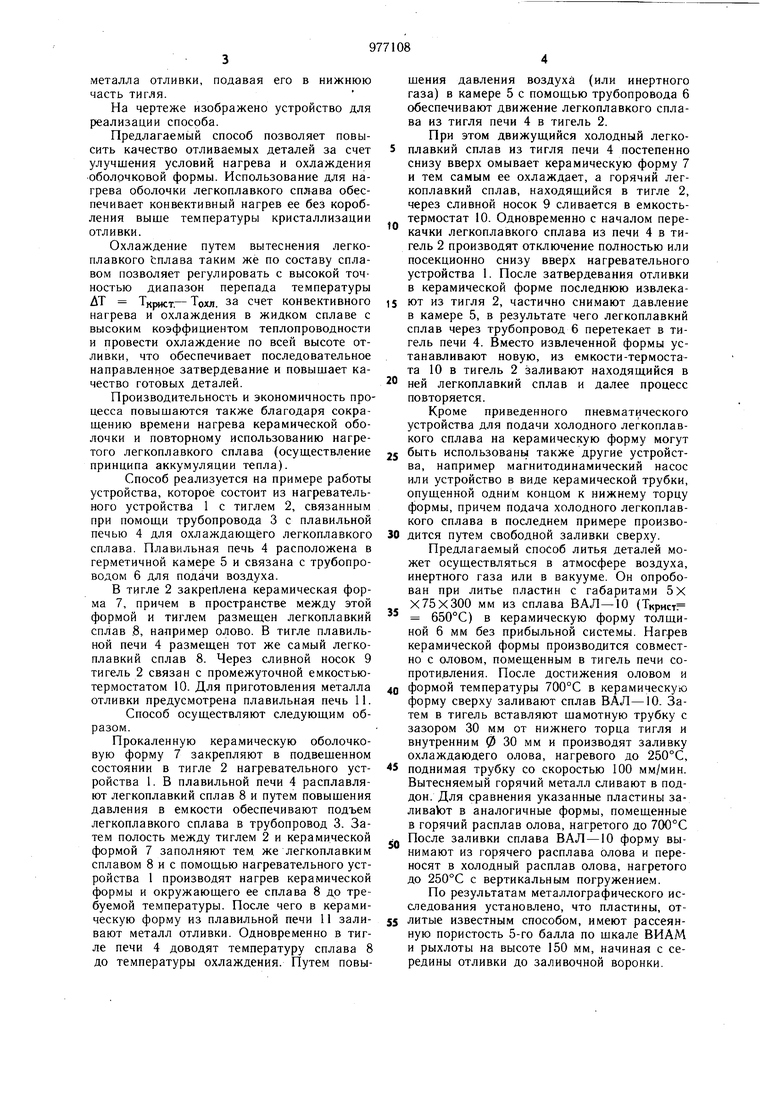

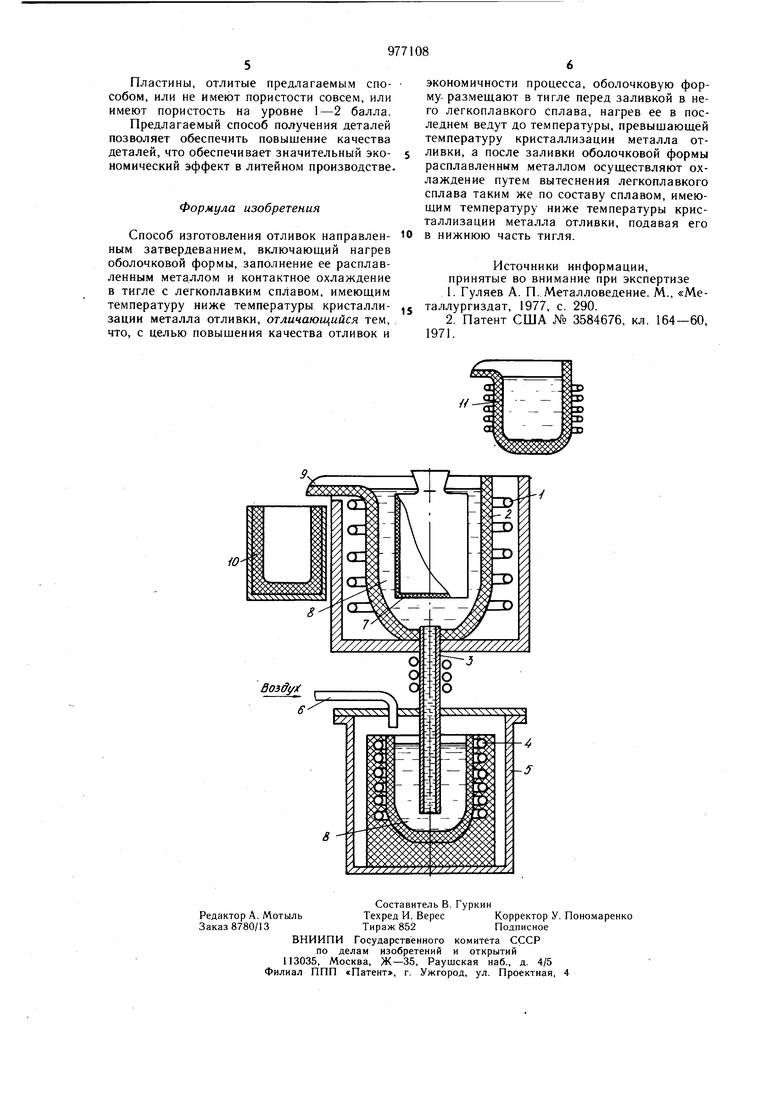

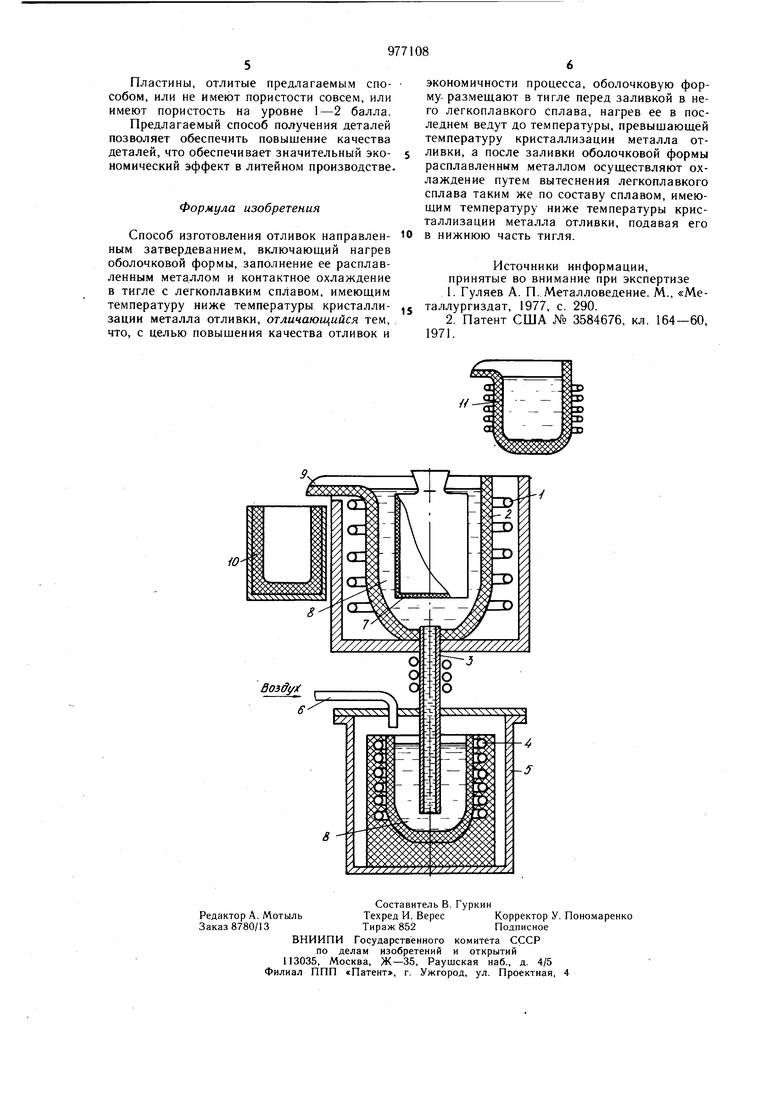

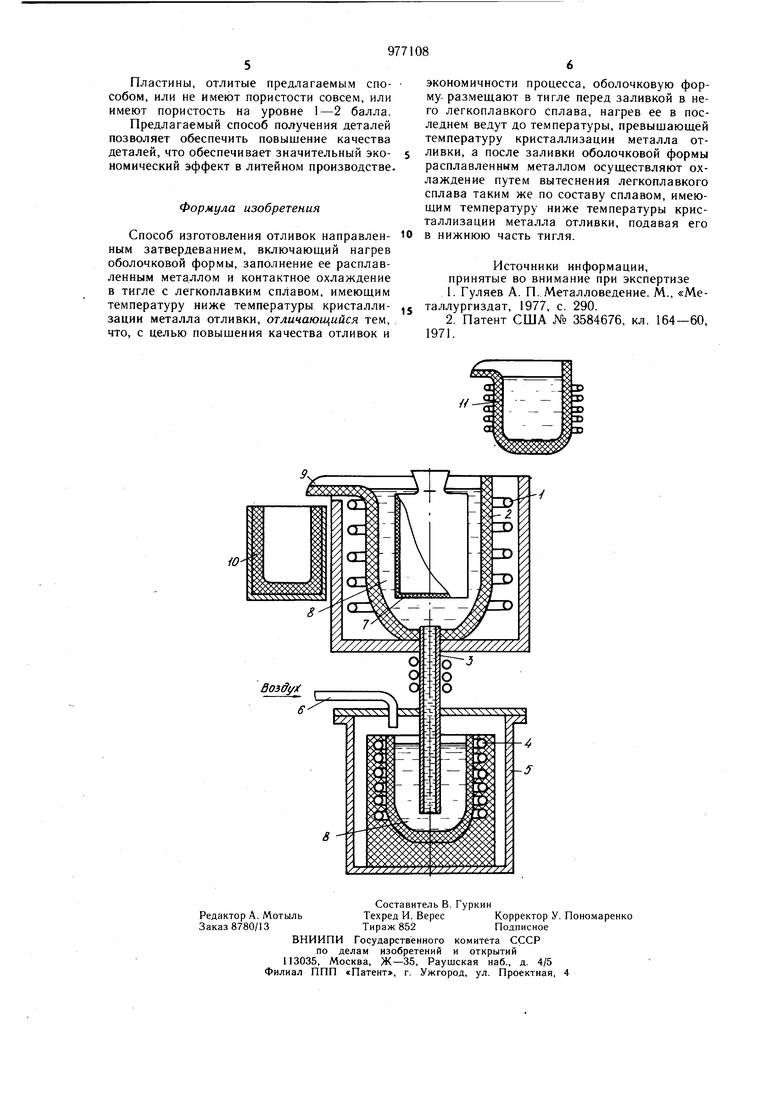

Поставленная цель достигается тем, что согласно способу литья деталей, включающему нагрев керамической оболочковой формы, заполнение ее металлическим расплавом с последующим контактным охлаждением в легкоплавком расплаве, находящимся в 15 полости между нагревательным устройством и оболочковой формой, последнюю размещают в тигле перед заливкой в него легкоплавкого сплава, нагрев ее в последнем ведут -до температуры, превыщающей температуру кристаллизации металла отливки, а после заливки оболочковой формы расплавленным металлом осуществляют охлаждение путем вытеснения легкоплавкого сплава таким же по составу сплавом, имеющим температуру ниже температуры кристаллизации металла отливки, подавая его в нижнюю часть тигля. На чертеже изображено устройство для реализации способа. Предлагаемый способ позволяет повысить качество отливаемых деталей за счет улучшения условий нагрева и охлаждения оболочковой формы. Использование для нагрева оболочки легкоплавкого сплава обеспечивает конвективный нагрев ее без коробления выше температуры кристаллизации отливки. Охлаждение путем вытеснения легкоплавкого сплава таким же по составу сплавом позволяет регулировать с высокой точностью диапазон перепада температуры ЛТ Ткрист.- Тохп. за счет конвективного нагрева и охлаждения в жидком сплаве с высоким коэффициентом теплопроводности и провести охлаждение по всей высоте отливки, что обеспечивает последовательное направлен1|ое затвердевание и повышает качество готовых деталей. Производительность и экономичность процесса повышаются также благодаря сокрашению времени нагрева керамической оболочки и повторному использованию нагретого легкоплавкого сплава (осуществление принципа аккумуляции тепла). Способ реализуется на примере работы устройства, которое состоит из нагревательного устройства 1 с тиглем 2, связанным при помоши трубопровода 3 с плавильной печью 4 для охлаждающего легкоплавкого сплава. Плавильная печь 4 расположена в герметичной камере 5 и связана с трубопроводом 6 для подачи воздуха. В тигле 2 закрег1лена керамическая форма 7, причем в пространстве между этой формой и тиглем размещен легкоплавкий сплав .8, например олово. В тигле плавильной печи 4 размещен тот же самый легкоплавкий сплав 8. Через сливной носок 9 тигель 2 связан с промежуточной емкостьютермостатом 10. Для приготовления металла отливки предусмотрена плавильная печь 11. Способ осуществляют следующим образом. Прокаленную керамическую оболочковую форму 7 закрепляют в подвешенном состоянии в тигле 2 нагревательного устройства 1. В плавильной печи 4 расплавляют легкоплавкий сплав 8 и путем повышения давления в емкости обеспечивают подъем легкоплавкого сплава в трубопровод 3. Затем полость между тиглем 2 и керамической формой 7 заполняют тем же легкоплавким сплавом 8 и с помощью нагревательного устройства 1 производят нагрев керамической формы и окружающего ее сплава 8 до требуемой температуры. После чего в керамическую форму из плавильной печи 11 заливают металл отливки. Одновременно в тигле печи 4 доводят температуру сплава 8 до температуры охлаждения. Путем повышения давления воздуха (или инертного газа) в камере 5 с помошью трубопровода 6 обеспечивают движение легкоплавкого сплава из тигля печи 4 в тигель 2. При этом движущийся холодный легкоплавкий сплав из тигля печи 4 постепенно снизу вверх омывает керамическую форму 7 и тем самым ее охлаждает, а горячий легкоплавкий сплав, находяшийся в тигле 2, через сливной носок 9 сливается в емкостьтермостат 10. Одновременно с началом перекачки легкоплавкого сплава из печи 4 в тигель 2 производят отключение полностью или посекционно снизу вверх нагревательного устройства 1. После затвердевания отливки в керамической форме последнюю извлекают из тигля 2, частично снимают давление в камере 5, в результате чего легкоплавкий сплав через трубопровод 6 перетекает в тигель печи 4. Вместо извлеченной формы устанавливают новую, из емкости-термостата 10 в тигель 2 заливают находящийся в ней легкоплавкий сплав и далее процесс повторяется. Кроме приведенного пневматического устройства для подачи холодного легкоплавкого сплава на керамическую форму могут быть использованы также другие устройства, например магнитодинамический насос или устройство в виде керамической трубки, опушенной одним концом к нижнему торцу формы, причем подача холодного легкоплавкого сплава в последнем примере производится путем свободной заливки сверху. Предлагаемый способ литья деталей может осуществляться в атмосфере воздуха, инертного газа или в вакууме. Он опробован при литье пластин с габаритами 5х X75X300 мм из сплава ВАЛ -10 (Ткрист 650°С) в керамическую форму толщиной б мм без прибыльной системы. Нагрев керамической формы производится совместно с оловом, помещенным в тигель печи сопротивления. После достижения оловом и формой температуры 700°С в керамическую форму сверху заливают сплав ВАЛ-10. Затем в тигель вставляют шамотную трубку с зазором 30 мм от нижнего торца тигля и внутренним 0 30 мм и производят заливку охлаждаюдего олова, нагревого до 250°С, поднимая трубку со скоростью 100 мм/мин. Вытесняемый горячий металл сливают в поддон. Для сравнения указанные пластины залива1от в аналогичные формы, помещенные в горячий расплав олова, нагретого до 700°С После заливки сплава ВАЛ-10 форму вынимают из горячего расплава олова и переносят в холодный расплав олова, нагретого до 250°С с вертикальным погружением. По результатам металлографического исследования установлено, что пластины, отлитые известным способом, имеют рассеянную пористость 5-го балла по шкале ВИАМ и рыхлоты на высоте 150 мм, начиная с середины отливки до заливочной воронки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления отливок направленным затвердеванием | 1982 |

|

SU1061926A1 |

| Способ получения тонкостенных отливок направленной кристаллизацией | 1989 |

|

SU1743684A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНЫХ МОНОКРИСТАЛЛИЧЕСКИХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2427446C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ДЕТАЛЕЙ С ГРАНУЛЯРНОЙ СТРУКТУРОЙ | 2007 |

|

RU2375147C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ | 2005 |

|

RU2300443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2006 |

|

RU2317874C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ДЕТАЛИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2167739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

Авторы

Даты

1982-11-30—Публикация

1981-04-07—Подача