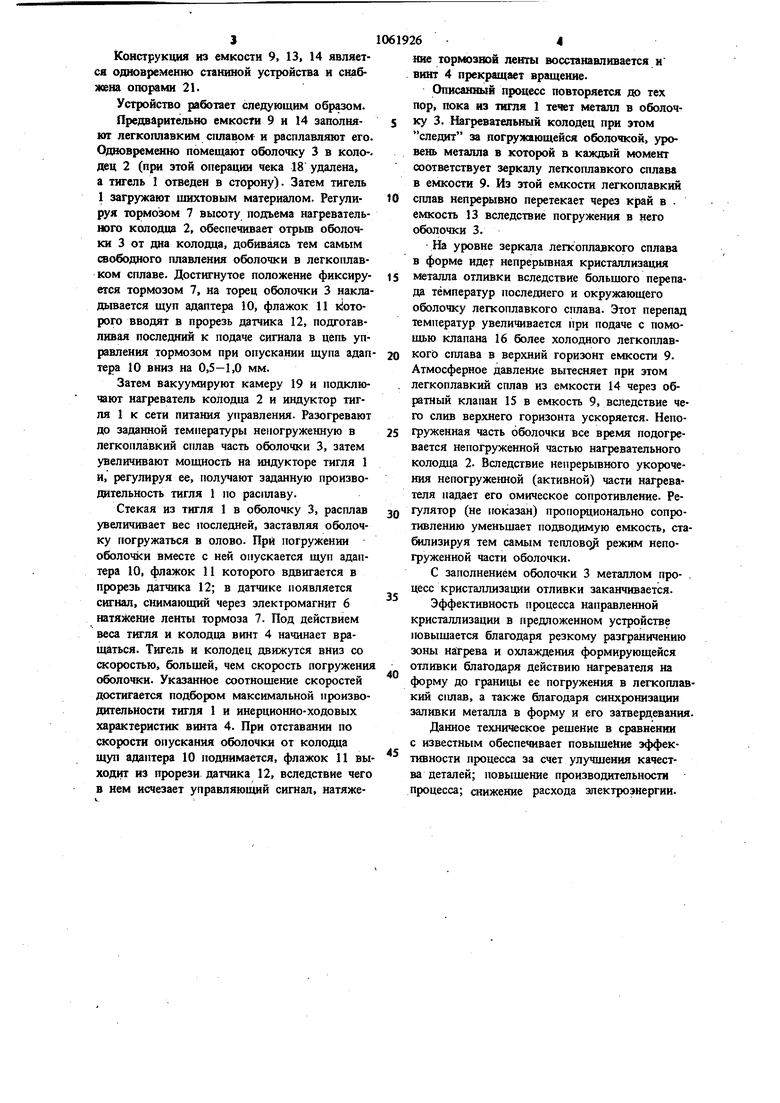

ИзоС кггение относится к литейному производству, в частности к устройствам для литья направленным затвердеванием. Известно устройство для изготовления отливок направленным затвердеванием, содержащее плавильный тигель, нагревательный колодец с размещенной в нем оболочковой формой, механизм вертикального перемещения с приводом и емкость для легкоплавкого сплава 1. Недостатком данного устройства является недостаточная эффективность охлаждения формы легкоплавким сплавом, вызванная нагревом легкоплавкого сплава при погружении в него нагретой формы. Наиболее близким к изобретению по технической сущности и достигаемому зффекту является устройство для направленной кристал лизации, содержащее герметичную вакуумированную камеру, нагреватель, во внутренней полости которого на механизме вертикального перемещения размещена литейная форма, а также ванну с; жидкометаллическим теплоносителем и сообщающуюся с ней дополнительную емкость, служащую для слива легкоплавкого cimaBa при погружении в ванну формы и забора из нее легкоплавкого сплава для повторного использования (2. Недостатком известного устройства являетс низкая эффективность охлаждения, вызванная применением оболочковой формы в опоке с опорным наполнителем, от которого также необходимо отвести тепло. Целью изобретения является повышение эффективности устройства, а также поддержание постоянного теплового режима непогруженной части оболочковой формы, упрощение управления потоком легкоплавкого сплава в процессе его приготовления, хранения и поддержания в кондищ1онном состоянии. Цель достигается тем, что в устройстве для изготовления отливок направленным затвердеванием, содержащем вакуумную камеру и размещенные в ней плавильный тигель, нагревательный колодец с оболочковой формой, меха низм вертикального перемещения с приводом и емкость для легкоплавкого сплава, плавильный тигель и нагревательный колодец с оболоч ковой формой установлены на механизме вертикального перемещения, а последний снабжен адаптером замера разности высот оболочковой формы и нагревательного колодца с электрическим управлением привода механизма перемещения, уменьщающего эту разность. Кроме того, с целью поддержания постоянного теплового режима непогруженной части оболочковой формы нагреватель колодца выпо нен электрическим с одной (верхней) клеммой для подсоединения источника тока, а другая нижняя клемма размещена в емкости на зеркале легкоплавкого сплава, причем цепь питания нагревательного колодца снабжена регулятором уменьщения подводимой мощности к нагревателю колодца пропорционально снижению его омического сопротивления при погружении в легкоплавкий сплав. С целью упрощеиия управления потокомлегкоплавкого сплава в процессе его приготовления, хранения и поддержания в кондиционном состоянии, емкость для легкоплавкого сплава выполнена в виде двух концентрично расположенных открытых сверху цилиндров, из которых внещний разделен по высоте горизонтгшьной перегородкой на две равные части, каждая из которых одинакова по вместимости с центральной частью, причем последняя снабжена запорным клапаном, сообщающим ее с внещним щшиндром, который, в свою очередь, сообщен с атмосферой через запорный клапан. На чертеже представлена схема предложенного устрюйства. Устройство содержит плавильный тигель 1 и нагревательный колодец 2 с размещенной в нем керамической оболочковой формой (оболочка) 3, расположенные на несамотормозящемся винте 4, который удерживается от вращения в подшипниках 5 магнитом 6 ленточного тормоза 7. Оболочка 3, вытесняя часть легкоплавкого сплава (например, олова) 8 из центральной емкости 9, свободно плавает в нем. Высота установки тигля и колодца 2 на винте 4 зависит от конфигурации нижней части оболочки 3 и определяется первоначально тем, чтобы адаптер 10, касаясь торца оболочки, не давал бы своим флажком 11 сигнала в датчике 12, связанном через систему управления (не показана) с магнитом 6 тормоза 7. Концентрично центральной емкости 9 размещены верхняя 13 и нижняя 14 емкости, : вместимость каждой из них равна вместимости емкосга 9. Емкости соединены клапанами: центральная - обратным 15 по отношению к нижней; нижняя - запорным 16, сообщающим ее с атмосферой, верхняя - запорным 17, сообщающим ее с нижней. Чека 18 предохраняет плавильный тигель 1 от разворота по отношению к нагревательному колодцу 2. Устройство размещено в вакуумировашюй камере 19. Подвод электрической мощности к индуктору тигля 1 осуществляется гибким щлейером (не показан), к нагревателю колодца вверху - через металлический расплав в емкости 9. Нагреватели 20 с системой управления (не показана) служат для расплавления и поддержания заданной температуры лепсоплйкого сплава. Конструкция из емкости 9, 13, 14 является одновременно станиной устройства и снабжена опорами 21. Устройство работает следующим образом. Предварительно емкости 9 и 14 заполвяют легкоплавким сплавом и расплавляют его. Одновременно помещают оболочку 3 в колодец 2 (при зтой операции чека 18 удалена, а тигель 1 отведен в сторону). Затем тигель 1 загружают ашхтовым материалом. Регулируя тормозом 7 высоту подьема нагревательного колодца 2, обеспечивает отрьт оболочки 3 от дна колодца, добиваясь тем самым свободного плавления оболочки в легкоплавком сплаве. Достигнутое положение фиксируется тормозом 7, на торец оболочки 3 накладывается щуп адаптера 10, флажок 11 koTOрого вводят в прорезь датчика 12, подготавливая последний к подаче сигнала в цепь управления тормозом при опускании щупа адап тера 10 вниз на 0,5-1,0 мм. Затем вакуумируют камеру 19 и подключают нагреватель колодца 2 и индуктор тигля 1 к сети питания управления. Разогревают до заданной температуры непогруженную в легкоплавкий сплав часть оболочки 3, затем увеличивают мощность на индукторе тигля 1 и, регулируя ее, получают заданную производательность тигля 1 по расплаву. Стекая из тигля 1 в оболочку 3, расплав увеличивает вес последней, заставляя оболочку погружаться в олово. При погружении оболочки вместе с ней опускается щуп адаптера 10, флажок 11 которого вдвигается в прорезь датчика 12; в датчике появляется сигнал, снимающий через злектромагнит 6 натяжение ленты тормоза 7. Под действием веса тигля и колодца винт 4 начинает вращаться. Тигель и колодец движутся вниз со скоростью, большей, чем скорость погружени оболочки. Указанное соотнощение скоростей достигается подбором максимальной производительности тигля I и инерционно-ходовых характеристик винта 4. При отставании по скорости опускания оболочки от колоша щуп адаптера 10 поднимается, флажок 11 вы ходит из прорези датчика 12, вследствие чего в нем исчезает управляющий сигнал, натяжение тормозной ленты восстанавливается и винт 4 прекращает вращение. Описанный процесс повторяется до тех пор, пока из тигля 1 течет металл в оболочку 3. Нагревательный колодец при этом следит за погружающейся оболочкой, уровень металла в которой в каждый момент соответствует зеркалу легкоплавкого сплава в емкости 9. Из зтой емкости легкоплавкий сплав непрерывно перетекает через край в . емкость 13 вследствие погружения в него оболочки 3. На уровне зеркала легкоплавкого сплава в форме идет непрерывная кристаллизация металла отливки вследствие больщого перепада температур последнего и окружающего оболочку легкоплавкого сплава. Этот перепад температур увеличивается при подаче с помощью клапана 16 более холодного легкоплавкого сплава в верхний горизонт емкости 9. Атмосферное давление вытесняет при этом легкоплавкий сплав из емкости 14 через обратный клапан 15 в емкость 9, вследствие чего слив верхнего горизонта ускоряется. Непогруженная часть оболочки все время подогревается непогруженной частью нагревательного колодца 2. Вследствие непрерывного укорочения непогруженной (активной) части нагревателя падает его омическое сопротивление. Регулятор (не показан) пропорционально сопротивлению уменьшает подводимую емкость, ста&шизируя тем самым теплово} режим непогруженной части оболочки. С заполнением оболочки 3 металлом про- , цесс кристаллизации отливки заканчивается. Эффективность процесса направленной кристаллизации в предложенном устройстве повыщается благодаря резкому разграничению зоны нагрева и охлаждения формирующейся отливки благодаря действию нагревателя на форму до границы ее погружения в легкоплавкий сплав, а также благодаря синхронизации заливки металла в форму н его затвердевания. Данное техннческое решение в сравнении с известным обеспечивает повышение эффективности процесса за счет улучшення качества деталей; повышение производительности процесса; снижение расхода электроэнергии.

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок направленным затвердеванием | 1981 |

|

SU977108A1 |

| Вакуумная установка для литья отливок лопаток с направленной и монокристаллической структурой | 2022 |

|

RU2814835C2 |

| Способ получения тонкостенных отливок направленной кристаллизацией | 1989 |

|

SU1743684A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ | 2005 |

|

RU2300443C1 |

| Камера для литья в оболочковые формы, литейная печь и способ монокристаллического, мелкокристаллического и некристаллического литья | 2020 |

|

RU2746111C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Устройство для получения крупногабаритных отливок с направленной и монокристаллической структурой | 2020 |

|

RU2754215C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2012 |

|

RU2492026C1 |

1. УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК НАПРАВЛЕННЫМ ЗАТВЕРДЕВАНИЕМ, содержащее вакуумную камеру и размещенные в ней плавильный тигель, нагревательный колодец с оболочковой формой, механизм вертикального перемещения с приводом и емкость для легкоплавкого сплава, отличающееся тем, что, с целью повыщения его эффективности, плавильный тигель и нагревательный колодец с оболочковой формой установлены на механизме вертикального перемещения, а последний снабжен адаптером замера разности высот оболочковой формы и нагревательного колодца с электрическим управлением привода механизма перемещения. 2.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, с целью поддержания постоянного теплового режима непогруженной части оболочковой формы,. нагреватель колодца вьпюлнен электрическим с одной (верхней) клеммой для подсоединения источника тока, а другая нижняя клемма размещена в емкости на зеркйле легкоплавкого сплава, причем цепь питания нагревательного колодца снабжена регулятором уменьшения подводимой мощности к нагревателю колодца пропорционально снижению его омического сопротивления при погружении в регкоплавкий сплав. X 3.Устройство по п. 1, о т л и ч а ю с f3 щ е е с я тем, что, с целью упрощения упсл равления потоком легкоплавкого сплава в процессе его приготовления, хранения и поддержания в кондиционном состоянии, емкость дая легкоплавкого сплава выполнена в виде двух концентрично расположенных открытых сверху цилиндров, из которых внешний разделен по высоте горизонтальной перегородкой на две равные части, каждая из которых оди05 накова по вместимости с центральной частью, причем последняя снабжена запорным клапасо to ном, сообщающим её с вненшим цилиндром, который, в свою очередь, сообщен с атмосферой через запорный клапан. О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке N 3481858/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-12-23—Публикация

1982-08-18—Подача