Изобретение относится к промышленности строительных материалов и молет быть использовано Р oiньупорном производстве при изготовт нии наливных футеровок металлур)ическчх емкостей, например сталера шивочнмх ковпеи

Целыл изобретения являет(я СНИАЬ- ние теплопроводности и повышение термостойкости, прочности при 1дЬи°С и шлакоустоичивости„

Пример. Используют следуюаик материалы: жидкое стекло (содово.) плотностью 1,20 г/см и модулем 2,8- 3,0, ферр охромовый гпак, содержащей масЛ: SiO 24,8; 3 b,l; CaU 50,2 MgO 10,1; СГ2.033,5; FeO 1,0, квар1 ит кристаллический с содержанием SiO не менее У7,0%, фракции менее 0,063 мм, 1арниссаж - отход от плавления алюмомчгнезиальной г инели, со- дерлации, мас0%: AloO 6b,9; MgO 22,0; CaO f,20; примеси остальное о

Зерновой с 1 став отход,

фракции (мм)

5,0 b,0-2S,0

Oi СО 4 У

сл

3-5

1-2 менее 0,5 (в том числе) менее 0,09

40,0-0,0 25,0-30,0

Указанный отход преде, тпяет с бой некондиционный промеру точный

продукт, получаемый при смене гар- ниссажа в электродуговой печи от корундового до алюмомагнезиального состава. По фазовому составу данный отход является конгломератом алюмо- магнезиальных шпинелей разной стехиометрии с прорастанием в них зерен корунда и периклаза0

Химический состав отхода, массовая доля, %: А1гОэ 66,5-70,0; MgO 22,0 - 26,0; СаО 0,62-1,24; примеси остальное,,

Использование отхода от плавления алюмомагнезиальной гапинели в качестве заполнителя сырьевой смеси для изготовления огнеупорной футеровки позволяет достичь совокупности высоких показателей термостойкости, высокотемпературной прочности, шла- коустойчивости и низкой теплопроводности о Повышение показателей футеровки обеспечивается благодаря нескольким факторам: образованию фрагмен- тапьной структуры огнеупора с присутствием в зерне заполнителя нескольких минеральных фаз, обладающих разной степенью рекристаллизации кристаллов, созданию прочной шлакоустой- чипой матрицы за счет образования высоковязкой жидкой фазы при взаимодействии тонкодисперсных фракций заполнителя и кварцита,, Снижение теплопроводности футеровки обусловлено сочетанием химико-минеральных фаз материала и структурными особенностями виброналивного- бетонао

Увеличение в смеси содержания отходов от плавления алюмомагнезиальной шпинели более 86% отрицательно влияет па шлакоустойчивость и высокотемпературную прочность из-за недостаточного образования высоковязкой жидкой фазы0 Снижение содержания указанных отходов менее 78% нарушает фрагмен- тальность структуры, а также способствует протеканию реакции отходов с избыточным кремнеземом, продуктом которой является легкоплавкий кордие- рит, ухудшающий огневые свойства фу- теровкИо

Футеровку металлургического агрегата, например сталь ковшей из пред

лагаемой смеси, изготовляют виброна- ливным методом путем послойной укладки смеси в зазор между шаблоном и арматурной футеровкой ковша с вибрированием каждого вновь уложенного

15

20

25

г to

6346514

слояо Сформованную футеровку выдерживают в течение 1 ч, после чего извлекают шаблон и производят сушку футеровки газовым факелом.

Образцы готовят следующим спосо- бом0

Исходные компоненты смешивают в следующей последовательности Заполнитель в виде отходов смешивают с тонкомолотым кварцитом, после чего вводят феррохромовый шлак и в последнюю очередь добавляют жидкостекольное связующее,,

Для получения сравнительных характеристик футеровок из предлагаемой смеси и смеси-прототипа изготавливают образцы в форме цилиндров с диаметром и высотой 38 мм. Образцы готовят методом литья в металлические формы с последующим вибрированием на вибростенде в течение 1 мин0 После выдержки и сушки часть образцов обжигают при 1550°С для получения эксплуатационных характеристик футеровок„

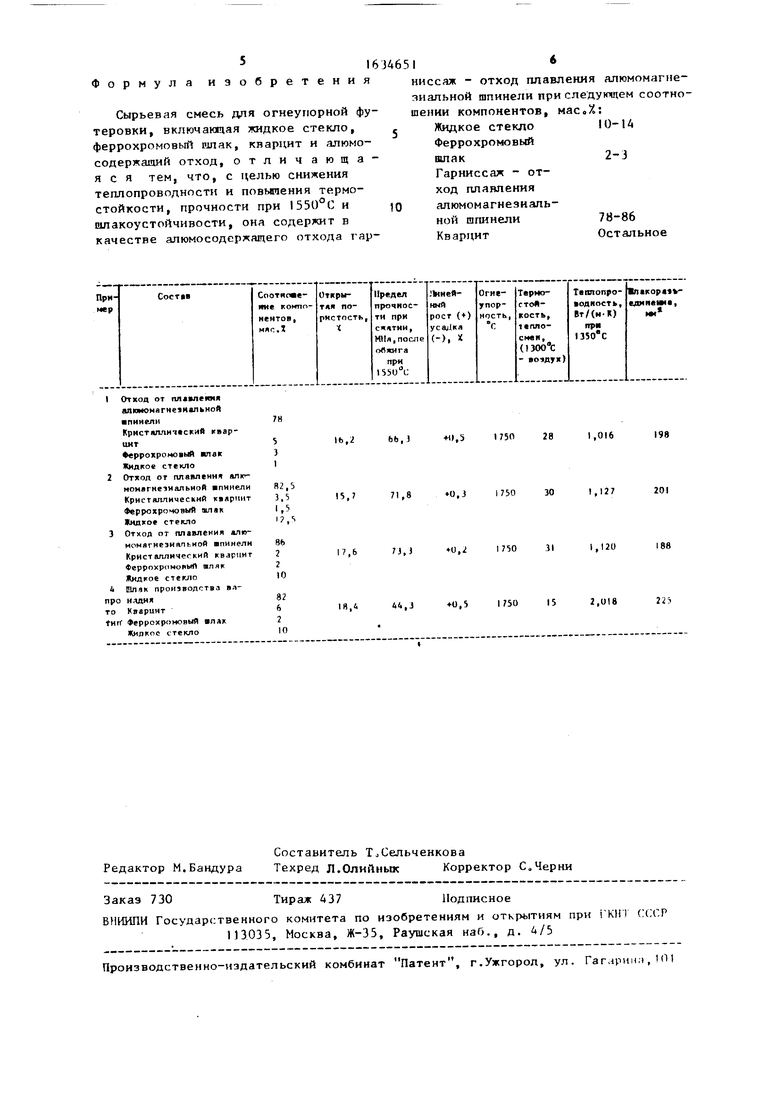

Составы и свойства образцов, определенные в соответствии с ГОСТами и методиками, приведены в таблице

Из таблицы видно, что образцы из описываемой сырьевой смеси имеют термостойкость в 1,8-2,0 раза выше, чем у образцов из смеси-прототипа, их прочность после обжига при 1550 С составляет 6Ь,3-73,3 Н/мм2- против

30

35

40

45

50

55

44,3 Н/мм у прототипа Шлакоустой- чивость образцов по предложению повысилась на 20%, а теплопроводность снизилась на 15Х, причем образцы имеют высокую огнеупорность при отсутствии усадочных явлений о

Применение предлагаемой сырьевой смеси для изготовления виброналивных футеровок металлургических емкостей позволит повысить их стойкость в условиях высокотемпературной разливки с внепечной обработкой металла, при этом обеспечивается получение металла необходимого химического состава,, Кроме того, низкля теплопроводность футеровки из смеси является важным положительным фактором в условиях циклических тепловых нагрузок, исключающим процессы настылеобразования в ковше

Использование некондиционного заполнителя создает условия для безотходной технологии в огнеупорном производстве u

Формула изобретения

Сырьевая смесь для огнеупорной футеровки, включающая жидкое стекло, феррохромовый ипак, кварцит и апюмо- содержащий отход, отличающаяся тем, что, с целью снижения теплопроводности и повышения термостойкости, прочности при 1550°С и шлакоустойчивости, она содержит в качестве апюмосодсржащего отхода гар

ниссаж - отход плавления алюмомагне- зиальной шпинели при следующем соотношении компонентов, мас0%:

Жидкое стекло10-1А

Феррохромовый шлак2-3

Гарниссаж - отход плавления алюмомагнезиал fa- ной шпинели78-86 Кварцит Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| Сырьевая смесь для изготовления футеровки | 1986 |

|

SU1413086A1 |

| КРЕМНЕЗЕМОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2229455C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

| Огнеупорная бетонная смесь для футеровки подин тепловых агрегатов | 2016 |

|

RU2625580C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ КВАРЦИТОВЫХ ОГНЕУПОРОВ | 2002 |

|

RU2230716C2 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2014 |

|

RU2574236C2 |

Изобретение огноси1сч ь прсмшч- ленности строительчих материалов и может быть использовано в ном производстве при и-ii отовлении наливных футеровок металлургических емкостей, например сталерачливочных ковшей. Целью изобретения является снижение теппопроводности и повышение термостойкости, прочности при 1550°Г и шлакоустойчивогти Сырьевая смесь для огнеупорной футеровки содержит, млсо%: жидкое стекло 10-14; феррочромовыи шлак 2-3; iарнисояж - отход плавления шюм маг нетиапъной шпинели 78-86 ; кварцит остальное Смесь обеспечивает открытую пористость 15,7-17,6Х, прочность после отлип при 1550в( ьб, 3-73,3 Н/ммг, линейный рост 0,2-0,5, пне р- ность I7лО С, теплопроводность при 1350°С 1,016-1,l Вт/(м К), термостойкость (1300°С - воятух) 28-31 гешюсмрч, 1чл коразъедание 188 о (Л 201 мм 1 табп

| Огнеупорная бетонная смесь | 1981 |

|

SU977429A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-03-15—Публикация

1988-12-26—Подача