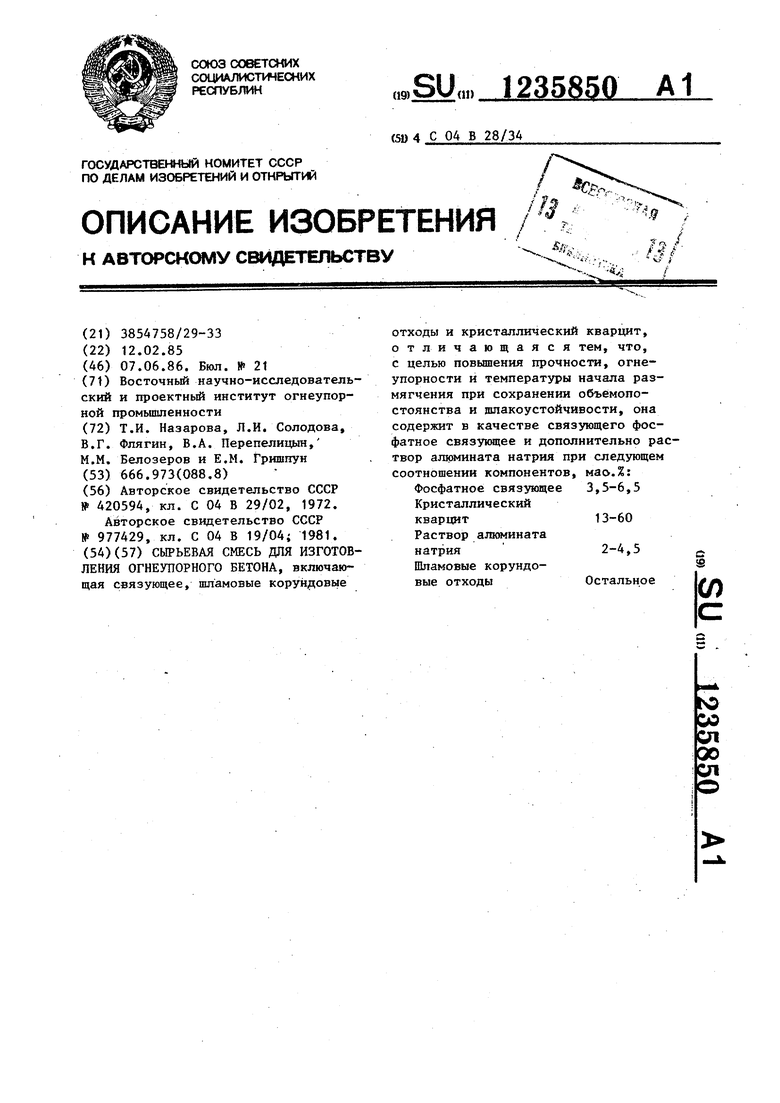

Изобретение относится к оннеупор- ной промышленности и может быть использовано для производства огнеупорного бетона, предназначенного для изготовления футеровки тепловых агрегатов методом набивки, в частности футеровки металлургических ковшей, индукционных тигельных и канальных печей.

Целью изобретения является повышение прочности, огнеупорности и температуры начала размягчения при сохранении объемопостоянства и шлакоустойчивости бетона. 1

Введение фосфатного связующего обуславливает интенсификацию нарастания прочности при твердении за счет образования полимеризованных алюмо- и кремнефосфатных соединений а введение раствора алюмината натри повышает технологичность массы при набивке, стабилизирует процесс полимеризации алюмо- и кремнефтористых соединений на стадии твердения,обеспечивает сохранность и формовочные свойства массы в условиях вьтежива- ния„ При температурах эксплуатации а.пюминат натрия улучшает спекание - способствует интенсивной муллити- ьации полидисперсных смесей корунда ;г кварцита с образованием сростка тесно взаимосвязанных кристаллов муллита игольчатой формы. При температурах службы за счет фосфатного связующего формируется керамический сросток высокоогнеупорньгх новообразований в виде А1РО mSiOj- nPjOg и алюмофосфата натрия, жестко взаимосвязанных с другими огнеупорнь1ми кристаллическими фазами (муллита, корунда, кристобалита) при минимальном количестве стекловидного вещества, что обеспечивает высокие терм еханические свойства бетона и его шлако- и металлоустойчивость. Сочетние фосфатного связующего и алюмината натрия в полидисперсной смеси шламовых корундовых отходов и крупнкристаллического кварцита обеспечивает высокотемпературную прочность бетона, его объемопостоянство, снижает пористость и увеличивает срок службы при эксплуатации.

Уменьшение содержания фосфатного связующего 3,5% не обеспечивает формирования объемной полимерной структуры продуктов твердения, вслествие чего не достигается оптималь0

5

0

5

30

35

40

4S

50

ная прочность бетона. Увеличение содержания фосфатного связующего 6,5% не оправдано экономически.Снижение содержания раствора алюмината натрия 20% снижает технологичность массы в условиях вылеживания, увеличение содержания алюмината натрия 4,5% затрудняет спекание и мулли- тизацию внедренных полидисперсных смесей.

В качестве фосфатного связующего целесообразно использовать ортофос- форную кислоту, глинофосфатное, алю- мохромфосфатное и другие связующие.

Пример. Первоначально смешивают исходные порошки кварцита и пта- мовьк корундовых отходов с массовой долей оксида алюминия не ниже 80%. После 1-2 минутного смешивания порошки увлажняют раствором алюмината натрия плотностью 1,3 г/см . После 2 минутного смешивания в массу вводят фосфатное связующее плотностью 1,А2 г/см и вновь перемешивают.

При набивке футеровки пескометом используется тонкозернистый наполнитель фр. 2-0 мм .(в этом случае используют кварцит фр. 2-0 мм). Влажность набивной смеси должна быть в пределах 8-10%. При набивке футеро- вок трамбованием используют кварци- товый порошок фр. З-О мм. Влажность огнеупорного бетона должна соответствовать 7-8%. Футеровку металлургического агрегата выдерживают в ест§- Ьтвенных условиях в течение 2-2,5 ч. Последующую сушку футеровки осуществляют при температуре не ниже 800 С.

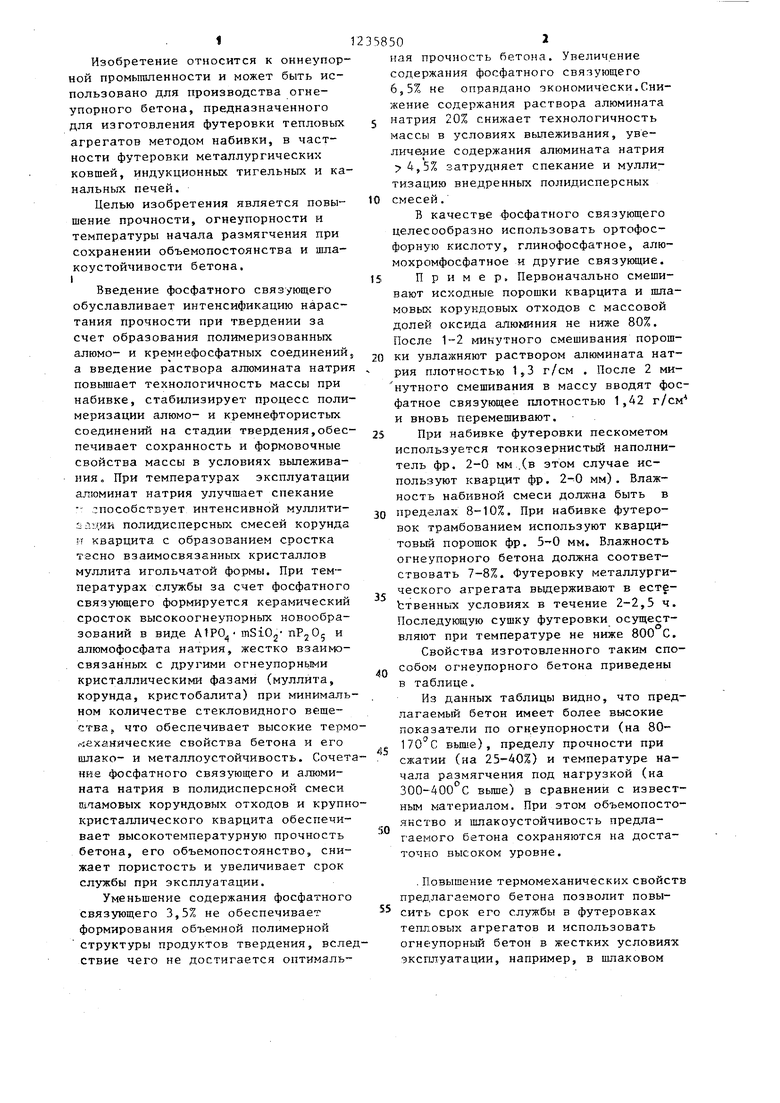

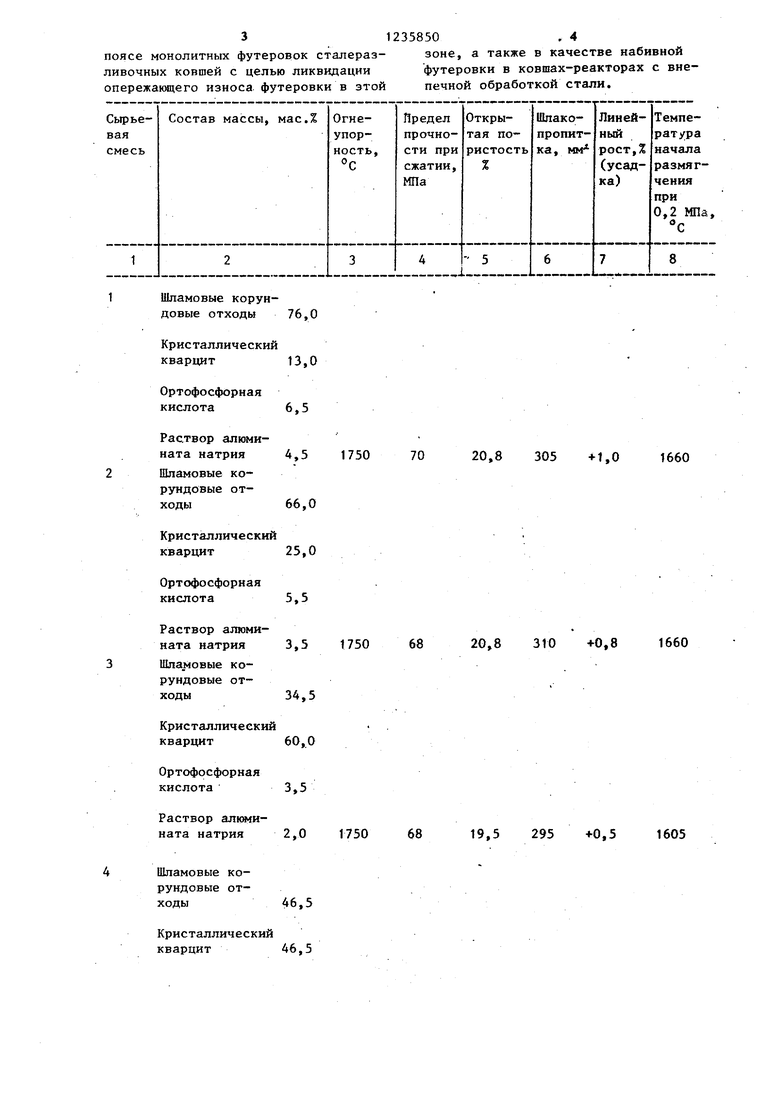

Свойства изготовленного таким способом огнеупорного бетона приведены в таблице.

Из данных таблицы видно, что предлагаемый бетон имеет более высокие показатели по огнеупорности (на 80- вьше), пределу прочности при сжатии (на 25 -40%) и температуре начала размягчения под нагрузкой (на 300-400 С Bbmie) в сравнении с известным материалом. При этом объемопосто- якство и шлакоустойчивость предлагаемого бетона сохраняются на достаточно высоком уровне.

. Повышение термомеханических свойств предлагаемого бетона позволит повы- сить срок его службы в футеровках теш1;овых агрегатов и использовать огнеупорный бетон в жестких условиях эксплуатации, например, в шлаковом

31235850. 4

поясе монолитных футеровок сталераз- зоне, а также в качестве набивной ливочных ковшей с целью ликвидации футеровки в ковшах-реакторах с вне- опережающего износа футеровки в этой печной обработкой стали.

76,0

й 13,0

6,5

4,3 1750 70 66,0

25,0

5,5

3,5 1750 68

34,5

60,0

3,5

2,0 1750 68

Шламовые корундовые отходы

Кристаллический кварцит

20,8 305 +1,0 1660

20,8 310 +0,8 1660

19,5

295

+0,5

1605

Шламовые корундовые отходы

Кристаллически кварцит

Алкмофосфатное связующее

Раствор алюмината натрия

Шламовые корундовые отходы

Кристаллический кварцит

Глинистофосфат- ное связующее

Раствор алкми- ната натрия

Жидкое стек-7,3- ло16,5

Феррохромовмй0,9шлак1,5

Кристаллический24,0кварцит64,3

Шламовые корундовые от-24,5ходы57,0

1580- 1670

ВНИИПИ Заказ 3056/20 Тираж 640 Подписное Произв-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Продолжение таблицы

75

19,5

308 +0,8

1660

18,9

298

+0,5

1630

18-22 325

+0,5 1,0

1200-1300

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная бетонная смесь | 1981 |

|

SU977429A1 |

| Сырьевая смесь для изготовления футеровки | 1986 |

|

SU1413086A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2041180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| Огнеупорная масса | 1990 |

|

SU1719363A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ФУТЕРОВКИ | 2008 |

|

RU2390513C2 |

| Набивная огнеупорная масса | 1980 |

|

SU881062A1 |

| НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2031093C1 |

| ШИХТА | 1972 |

|

SU420594A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная бетонная смесь | 1981 |

|

SU977429A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-06-07—Публикация

1985-02-12—Подача