(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕОБОГАЩЕННЫХ СПОДУМЕНОВЫХ РУД С ПОЛУЧЕНИЕМ ЛИТИЕВЫХ ПРОДУКТОВ И ЦЕМЕНТОВ | 2008 |

|

RU2390571C1 |

| ОФЛЮСОВАННЫЙ МАРГАНЦЕВЫЙ АГЛОМЕРАТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, И СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365638C2 |

| РАДИОПРОЗРАЧНЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ АВИАЦИОННОЙ ТЕХНИКИ | 2010 |

|

RU2440936C1 |

| СПОСОБ ПЕРЕРАБОТКИ СПОДУМЕНОВОГО КОНЦЕНТРАТА | 2007 |

|

RU2347828C2 |

| СПОСОБ ПЕРЕРАБОТКИ СПОДУМЕНОВЫХ КОНЦЕНТРАТОВ | 2001 |

|

RU2222622C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИТИЕВОГО КОНЦЕНТРАТА | 2013 |

|

RU2547052C1 |

| ШИХТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ СМЕСИ ЛИТИЕВЫХ КОНЦЕНТРАТОВ | 2013 |

|

RU2531019C1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU975675A1 |

| Способ получения термостойкого керамического материала | 1981 |

|

SU1018927A1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ ЭМАЛЕВОГО ПОКРЫТИЯ | 2011 |

|

RU2476390C1 |

1

Изобретение относится к производству спещиальной технической керамики и может быть использовано в авиационной, автомобильной, электротехнической промышленности.

Известив шихта для изготовлении литиевой керамики 1.

Недостаток шихты состоит в низкой мехаютческой прочности и низкой термостойкости.

Наиболее близким техническим решением к предлагаемому является шихта дпя изготов- д ления керамики, включающая, мас.%: оксид кремния 40-70, оксид алюминия 15-30, барийсодержащий компонент, например, углекислый барий, 15-30. Причем 1,2-7,5% барийсодержащего компонента могут быть замещены на 5 оксид лития 2.

Недостаток керамики, изготовленной из данной шихты, заключается в невысокой механической прочности (500-610 кг/см) и термостойкости (650-800° С).20

Цель изобретения - повышение механической прочности и термостойкости.

Поставпе1шая цель достигается тем, что ших-г та для изготовления керамики, включающая

оксиды кремния, алюми1шя, лития и углекислый барий, содержит указанные оксиды в виде сподуменового концентрата нри следующем соотношении компонентов, мас.%:

Сподуменовый концентрат85-95

Углекислый барий5-15

Сподуменовый концентрат имеет следующий состав, мас.%:

Оксид кремния64-72

Оксид алюминия21-26

Оксид лития4-8

Мусковит1,0-1,2

Калиевый полевой шпат0,6-0,8

Сподуменовый концентрат является отходом при производстве литиевой керамики (при получении концентратов при извлечении редких металлов), представляет собой блестящий, темносерого цвета порошок.

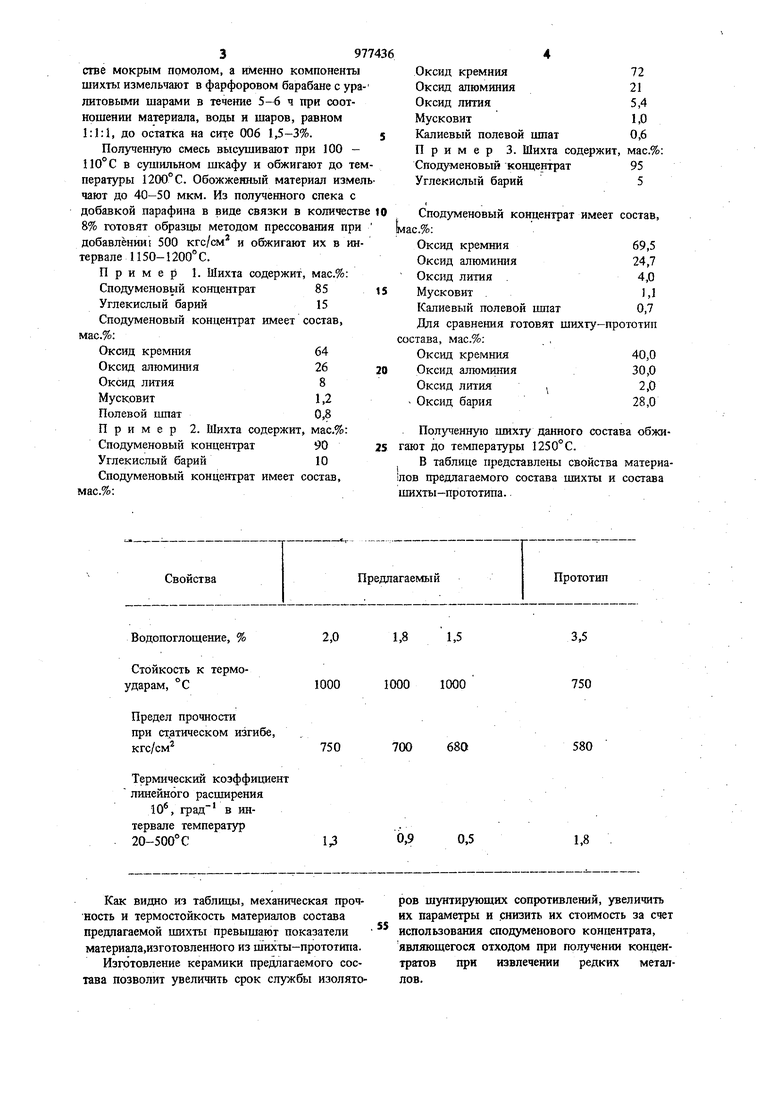

Введение ВаСОэ в Сподуменовый концентрат в количестве 5-15% позволяет повысить механическую прочность до 750 кгс/см. Оптимальная температура обжига составляет 1150-1200°С. Шихту заданного состава готовят по общепринятой технологии в керамическом производ397743стве мокрым помолом, а именно компоненты шихты измельчают в фарфоровом барабане с уралитовыми шарами в течение 5-6 ч при слотношении материала, воды и шаров, равном 1:1:1, до остатка на сите 006 1,5-3%.j Полученную смесь высушивают при 100 110° С в сушильном шкафу и обжигают до температуры 1200° С. Обожженный материал измельчают до 40-50 мкм. Из полученного опека с добавкой парафина в виде связки в количестве 10 8% готовят образцы методом прессования при добавлении 500 кгс/см и обжигают их в интервале И 50-1200° С. Пример 1. Шихта содержит, мас.%: Сподуменовьш концентрат85 $ Углекислый барий15 Сподуменовьш концентрат имеет состав, мас.%: Оксид крем1шя64 Оксид алюминия2620 Оксид лития8 Мусковит1,2 Полевой шпат0,8 Пример 2. Шихта содержит, мас.%: Сподуменовый концентрат90js Углекислый барий10 Сподуменовый концентрат имеет состав, мас.%:

2,0

Водопоглошение, %

Стойкость к термоударам, °С

Предел прочности

при статическом изгибе,

кгс/см

Термический коэффициен линейного расширения

ДО , в интервале температур 20-500° С

Как видно из таблицы, механическая прочность и термостойкость материалов состава предлагаемой шихты превышают показатели материала,изготовленного из шихты-прототипа.

Изготовление керамики предлагаемого состава позволит увеличить срок службы изолято- лов.

3,5

1,81,5

750

1000 1000

580

700 680

0,90,5

1,8

ров шунтирующих сопротивлений, увеличить их параметры и снизить их стоимость за счет использования сподуменового концентрата, являющегося отходом при получении концентратов при извлечении редких металОксид кремния72 Оксид алюминия21 Оксид лития5,4 Мусковит1,0 Калиевый полевой шпат0,6 Пример 3. Шихта содержит, мас.%: Сподуменовый концентрат95 Углекислый барий5 Сподуменовый концентрат имеет состав, Оксид кремния69,5 Оксид алюминия24,7 Оксид лития .4,0 Мусковит .1,1 Калиевый полевой пшат0,7 Для сравнения готовят шихту-прототип тава, мас.%: Оксид кремния40,0 Оксид алюмиш1я30,0 Оксид лития 2,0 Оксид бария28,0 Полученную шихту данного состава обжит до температуры 1250°С. В таблице представлены свойстваматериаВ предлагаемого состава шихты исостава хты-прототипа..

5 977436А

Формула изобретенияОксид кремния 64-72

Оксид алюминия 21-26

j. Шихта для изготовления керамики.Оксид лития 4-8

включающая оксиды кремния, алюминия, литияМусковит 1,0-1,2.

и углекислый барий, отличающаяся SКалиевый полевой

тем, что, с целью повышения механическойшпат 0,6-0,8 прочностии термостойкости, она содержит

указанные оксиды в виде сподуменового кон-Источники информации,

центрата при следующем соотношении компо-принятые во внимание при экспертизе

нентов, мас.%: 10.

Сподуменовый концентрат 85-95 °и™ 51-58627,

барий 5-15кл. С 04 В 35/18, 1977. 2. Шихта пон. 1,отличающаяс я тем, что сподуменовый концентрат имеет2. Заявка Японии №51-57033,

следующий состав, мас.%: 15кл. 20 /3/С 132, 1977

Авторы

Даты

1982-11-30—Публикация

1981-04-03—Подача