(54) СПОСОБ очистки КОКСОВОГО ГАЗА

1

Изобретение относится к способам переработки коксового газа и может найти свое применение в коксохимическом производстве.

Известен и наиболее широко распространен способ улавливания химических продуктов из коксового газа, включгиощий первичное охлаждение коксового газа, извлечение из газа уалмкака и пиридиновых оснований, конечное охлс1ждение коксового газа, извлечение сероводорода и цианистого водорода/ извлечение бензольных углеводородов. При этом стадию конечного охлаждения коксового газа обычно осуществляют до улавливания цианистого водорода, сероводорода и . бензольных углеводородов непосредстаенньш охлаждением газа циркулирующей в цикле водой, охлаждаемой на градирне l.

Основным недостатком указанного способа является то, что при таком способе охлаждения оборотная вода .цикла конечного охлаждения поглощает 30-40% нем, содержащегося в коксовом газе; из этого количества 90% десорбируется в атмосферу на гргадирне, а 6% попадает в сточные воды, что загрязняет воздушный

бассейн и сточные воды процесса цианистим водородом.

Наиболее близким к предлагаемому по технической сущности и достигаемсялу результату является способ очистки коксового газа, включающий первичное охлаждение, извлечение аммиака и пиридиновых оснований, повторное охлаждение с закрытым циклсм

10 водяного орсяиения, улавливание цианистого водорода контактирования с водной суспензией серы или раствором полисульфида аммония с образованием роданида, улавливание сероводс15 рода и бензольных углеводородов 2j.

Основными недостатками известного процесса являются сложность технологической схемы, связанная с переработкой роданистого гьммония в сульфат

20 аммония, а также образование сточных вод, загрязненных HCN, так как до 10% цианистого водорода выводится с водой из цикла в виде роданида.

Цель изобретения - упрощение

25 процесса и снижения количества вредных -отходов.

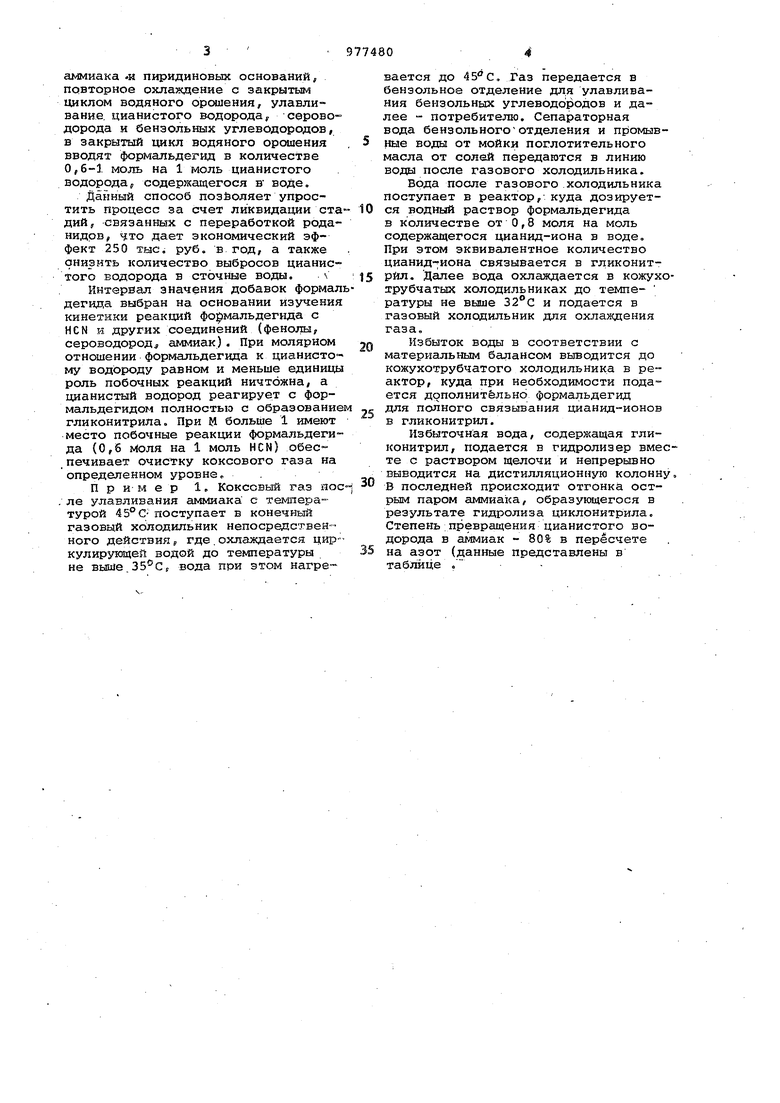

Поставленная цель достигается тем, что согласно способу очистки коксового газа, включающему первич30ное его охлаждение, извлечение аммиака «н пиридиновых оснований, повторное охлаждение с закрытым циклом водяного орошения, улавливание, цианистого водорода, сероводорода и бензольных углеводородов, в закрытый цикл водяного орошения вводят формальдегид в количестве 0,6-1 моль на 1 моль цианистого водорода г содержащегося в воде. Данный способ позйоляет упростить процесс за счет ликвидации ста дий, связанных с переработкой роданидрв, ч:то дает экономический эффект 250 тыс, руб. в год, а также снизить количество выбросов цианистого водорода в сточные воды. Интервал значения добавок формал дегида выбран на основании изучения кинетики реакций формальдегида с HCN к других соединений (фенолы, сероводород аммиак). При молярном отношении формальдегида к цианистому водороду равном и меньше единицы роль побочных реакций ничтожна, а цианистый водород реагирует с формальдегидом полностью с образование гликонитрила. При М больше 1 имеют место побочные реакции формальдегида (0,6 Моля на 1 моль HCN) обеспечивает очистку коксового газа на определенном уровнеПример 1. Коксовый газ яо . ле улавливания аммиака с те)мпературой 45°С; поступает в конечньй газовый холодильник непосредственного действия S где,охлаждается цир кулирующей водой до температуры не выше.35°С г вода при этом нагре вается до 45С, Газ передается в бензольное отделение для улавливания бензольных углеводородов и далее - потребителю. Сепараторная вода бензольногоотделения и промывные воды от мойки поглотительного масла от солей передаются в линию воды после газового холодильника. Вода после газового холодильника поступает в реактор, куда дозируется водный раствор формальдегида в количестве от 0,8 моля на моль содержащегося цианид-иона в воде. При этом эквивалентное количество цианид-иона связывается в гликонитрйл. Далее вода охлаждается в кожухотрубчатых холодильниках до температуры не выше 32°С и подается в газовый холодильник для охлаждения газа. Избыток воды в соответствии с материальным балансом выводится до кожукотрубчатого холодильника в реактор, кула при необходимости подается дополнительно формальдегид для полного связывания цианид-ионов в гликонитрил. Избыточная вода, содержащая гликонитрил, подается в гидролизер вместе с раствором щелочи и непрерывно выводится на дистилляционную колонну, В последней происходит отгонка острым паром аммиака, образующегося в результате гидролиза циклонитрила. Степень превращения цианистого водорода в аммиак - 80% в пересчете на азот (данные представлены в таблице .

VOГ

оо

- -- I

оо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки коксового газа | 1986 |

|

SU1368328A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| Способ очистки коксового газа от сероводорода | 1990 |

|

SU1717619A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АММИАКА ИЗ КОКСОВОГО ГАЗА | 1992 |

|

RU2062639C1 |

| Способ очистки коксового газа | 1984 |

|

SU1263707A1 |

| Способ очистки коксового газа от цианистого водорода | 1979 |

|

SU768806A1 |

| СПОСОБ ОБРАБОТКИ КОКСОВОГО ГАЗА | 1989 |

|

SU1834279A1 |

| Способ очистки коксового газа от кислых компонентов | 1981 |

|

SU979492A1 |

| Способ конечного охлаждения коксового газа | 1983 |

|

SU1188193A1 |

| С П Т Б | 1973 |

|

SU395327A1 |

о го

го гЧ

.с

«а.

СП

о

Г)

гЧ

о тЧ

1Л (М

(П 1Л

«о

in

«XI

о

л

п

1Л

ш

tri

о

о

. W

ъ М

(П

7 9774808

Формула изобретения ния вводят формальдегид 0 количестве,

Спосов очистки коксового газа,0,6-1 моль на 1 моль цианистого

йкЛнчаюций первичное его охлаждение,;водорода, содержащегося в воде. извлечеиие аятиака- и пиридиновых

оснований, повторное охлгмщение с . .Источники информации,

закрытым циклом водяного орошения,принятые во виимание при экспертизе

улгшлнваиие циаиистого водорода,1. Литвиненко М.С. коксохимичессеровс|Д ч; сдо(а -и бензольных углеводо-кая промышленность США, М., 1947,

родов, отличающийсястр. 288.

тем,, что, с целью упрощения процесса2. Патент ФРГ I 909138,

и сиижеиия количества вредных Выбро-: кп. 26 d 9/11 опублик. 15.04.54(про

сов, в закрытый цикл водяного ороше-тотип).

Авторы

Даты

1982-11-30—Публикация

1979-02-13—Подача