(54) ЛВТОГРЕЙДЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОГРЕЙДЕР | 2016 |

|

RU2639225C1 |

| АВТОГРЕЙДЕР | 2016 |

|

RU2639226C1 |

| АВТОГРЕЙДЕР | 2016 |

|

RU2635311C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ОТВАЛЬНОГО ТИПА | 1992 |

|

RU2034115C1 |

| БУЛЬДОЗЕРНОЕ ОБОРУДОВАНИЕ АВТОГРЕЙДЕРА | 2016 |

|

RU2639221C1 |

| АВТОГРЕЙДЕР | 1993 |

|

RU2034116C1 |

| Бульдозер | 1984 |

|

SU1245661A1 |

| АВТОГРЕЙДЕР | 2016 |

|

RU2639224C1 |

| БУЛЬДОЗЕР | 2007 |

|

RU2372446C2 |

| Автогрейдер | 1989 |

|

SU1701837A1 |

Изобретение относится к строительно-дорожным машинам, а именно к землеройно-транспортным магчинам типа автогрейдеров.

Известен автогрейдер, включающий подмоторную раму, передний и задний мосты, хреСтовую балку и тяговую раму с рабочим оборудованием 1. ,

Недостаток этого автогрсйдера большая металлоемкость конструкции в связи с большими значениями рабочих нагрузок.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является автогрейдер, включающий рабочее оборудование, смонтированное на толкающей раме, передний мост, силовые цилиндры и подмоторную pctMy 2 .

К недостаткам известного автогрейдера относят повышенную металлоемкость, так как подмоторндя рама с передним мостом связаны хребтовой балкой, и сужение технологических возможностей машины в связи с малой кинематической подвижностью рабочего оборудования, смонтированного на толкающей раме.

Цель изобретения - снижение ме1таллоемкости и расширение технологических возможностей путем уйеличения подвижности рабочего обсчзудования.

Указанная цель достигается тем,, что автогрейдер, включакадий рабочее оборудование, смонтированное на толкающей раме, передний мост, силовые гидроцилиндры и подмоторную раму,

10 снабжен жестко соединенными с подмоторной рамой поворотным устройством со смонтированшями на нем направляюсцей с ползуном и раскосом, шарнирно соединенным одним концом

15 с толкак ей рамой, а другим - с направлякхдей, при этом задний конец толкающей рамы посредством сферического шарнира соединен с нижней частью ползуна и посредством силовых

20 гидроцилиндров - с направляющей, а передний конец толкающей раьш связан с передним мостом посредством сферического шарнира и силового цилиндра, расположенного под угла к толкаихцей

25 раме и переднему мосту, причем центр сферического шарнира расположен в точке пересечения оси вращения поворотного устройства и продольных осей толкакщей рамы и переднего мое

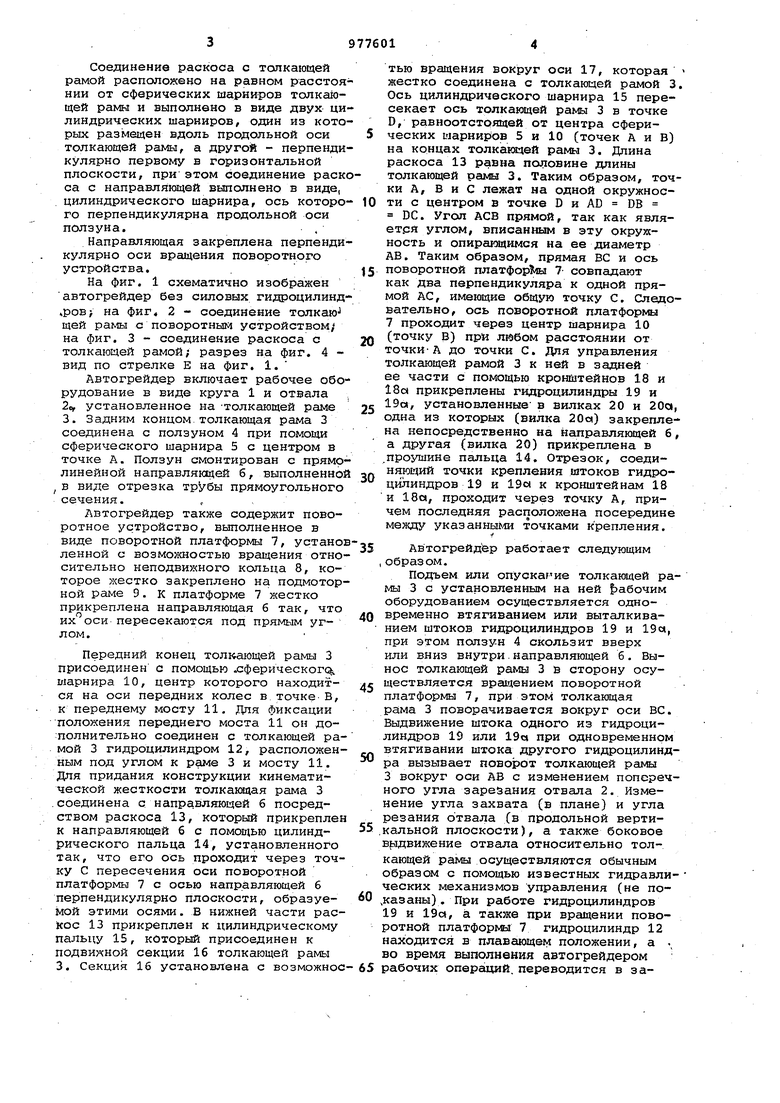

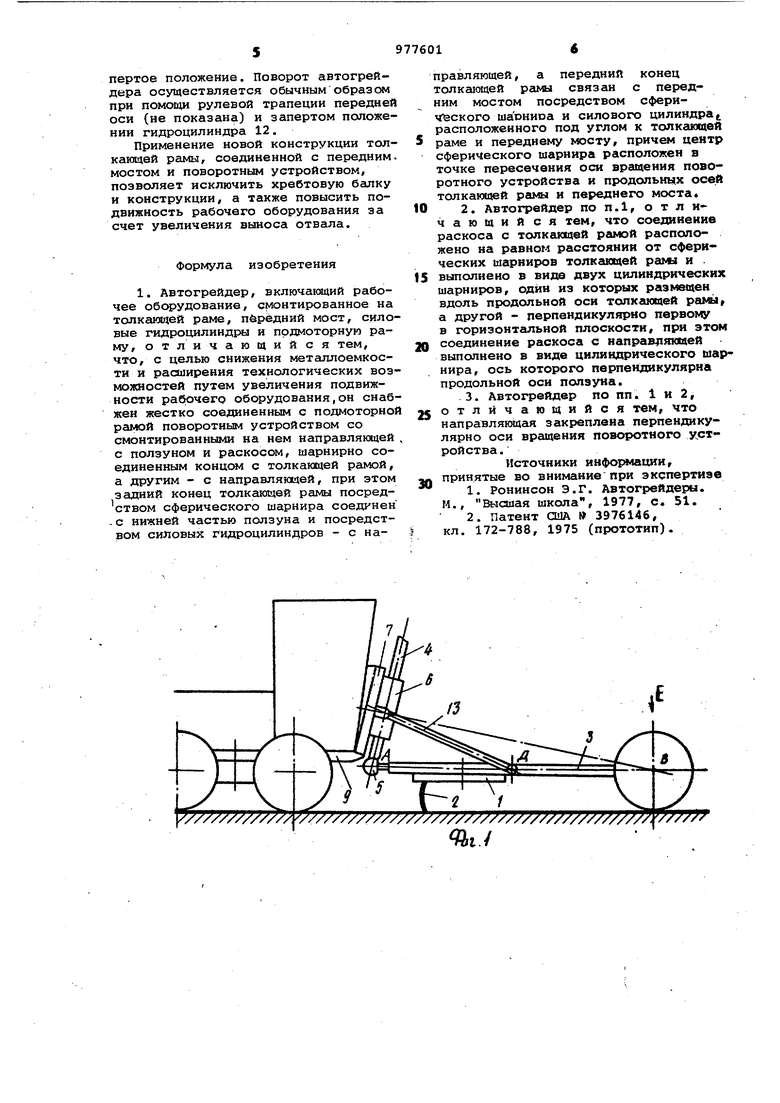

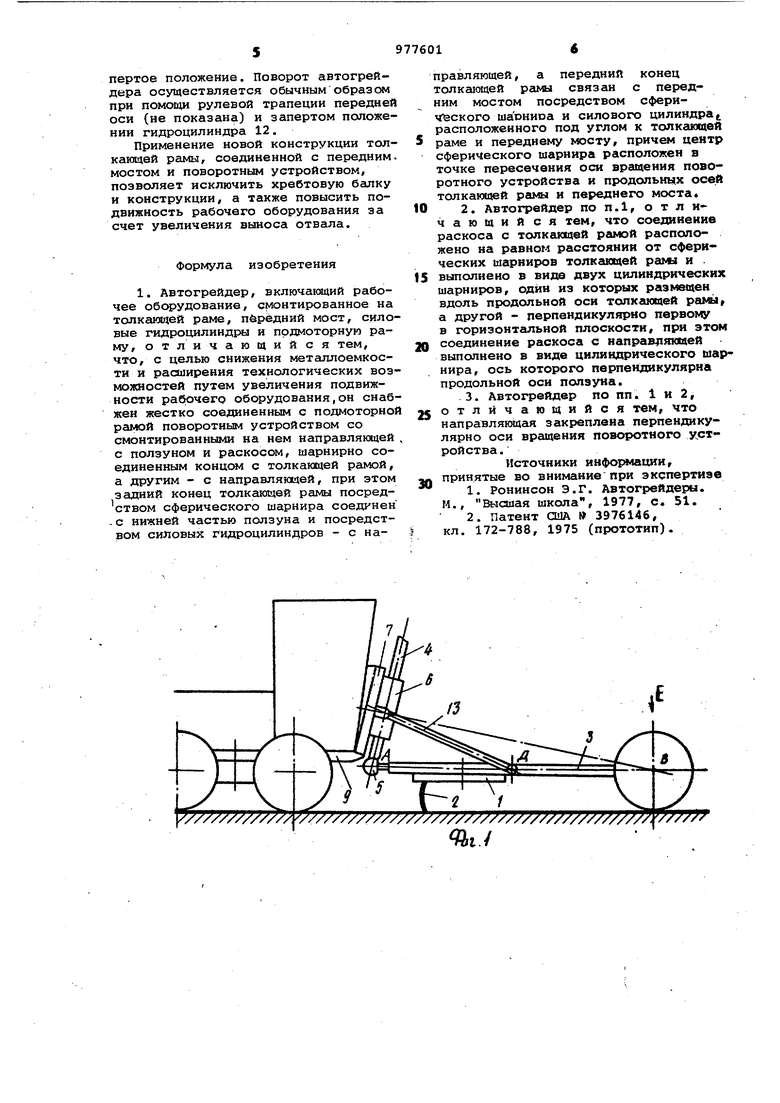

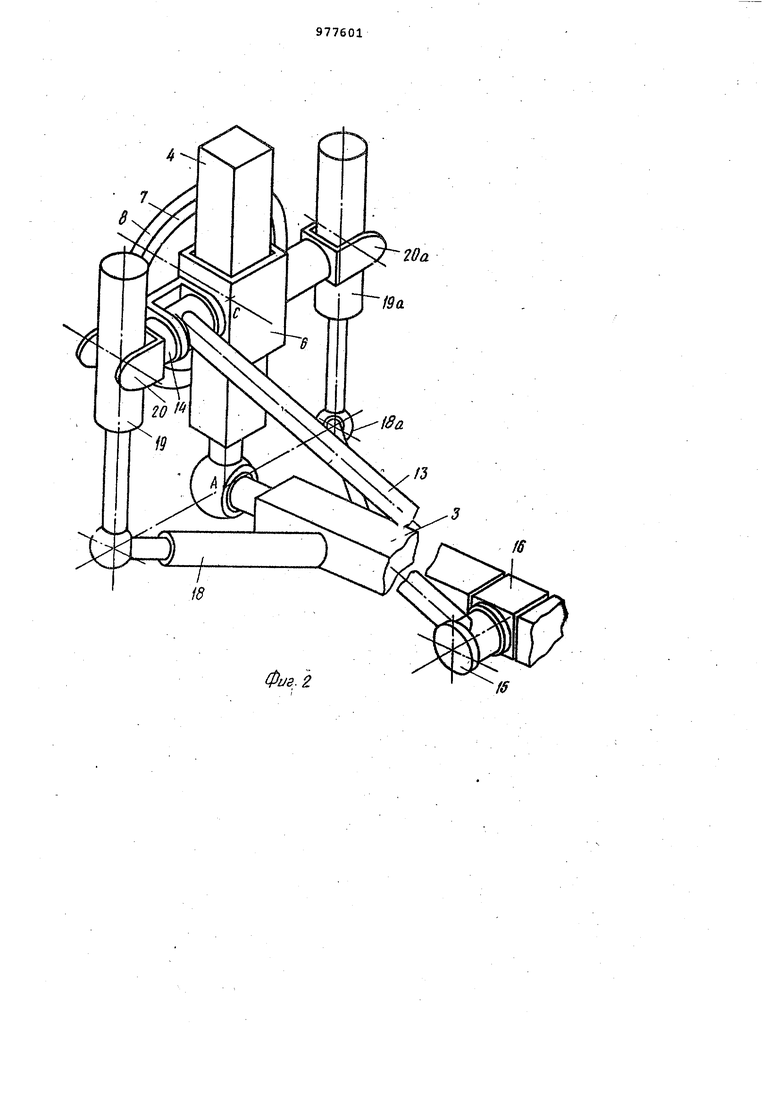

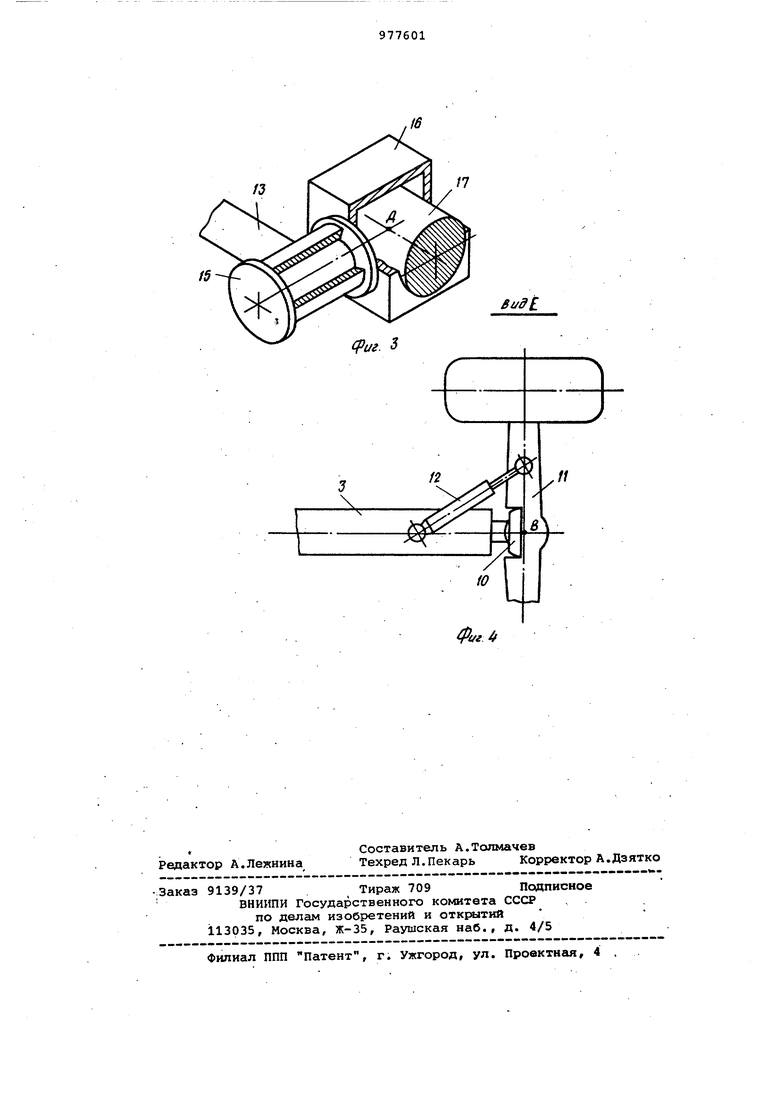

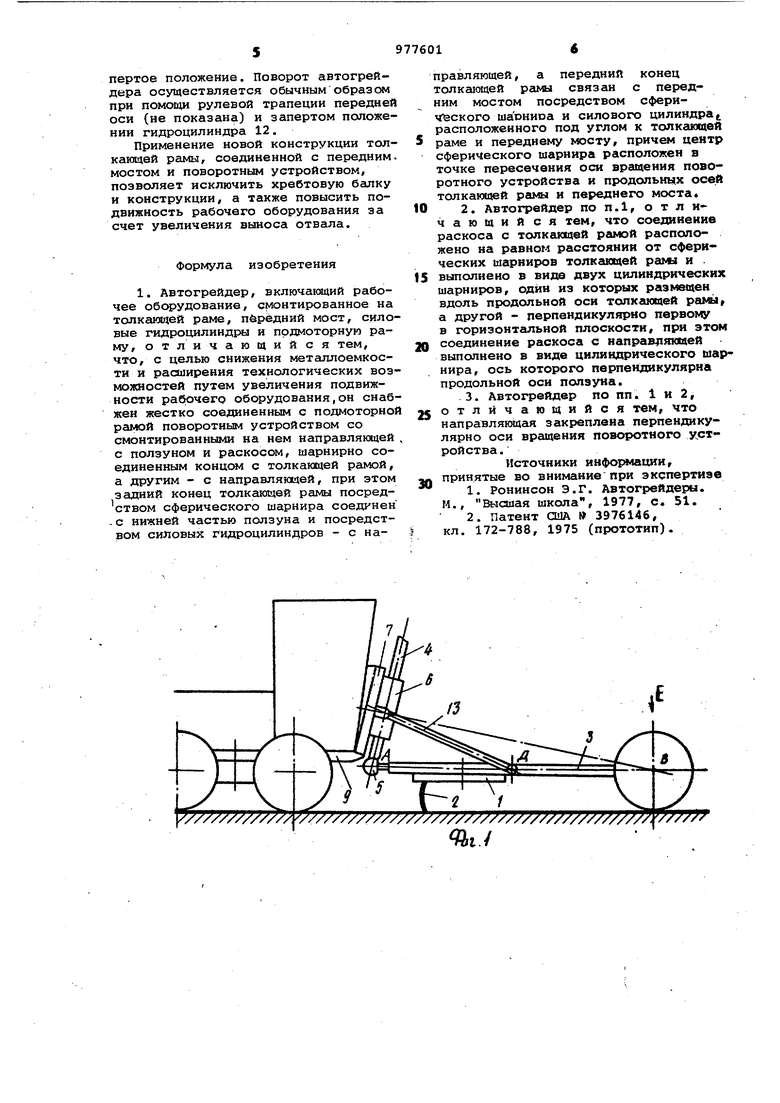

30 тал Соединение раскоса с толкающей рамой расположено на равном расстоя нии от сферических шарниров толкающей рамы и выполнено в виде двух ци линдрических шарниров, один из кото рых размещен вдоль продольной оси толкающей рамы, а другой - перпенди кулярно первому в горизонтальной плоскости, при этом соединение раск са с направляющей выполнено в виде, цилиндрического шарнира, ось которо го перпендикулярна продольной оси ползуна. Направляющая закреплена перпенди кулярно оси вращения поворотного устройства. На фиг. 1 схематично изображен автогрейдер без силовых гидроцилинд ров на фиг, 2 - соединение толкаю щей рамы с поворотным устройством/ на фиг. 3 - соединение раскоса с толкающей рамой; разрез на фиг. 4 вид по стрелке Е на фиг. 1. Автогрейдар включает рабочее обо рудование в виде круга 1 и отвала 2с, установленное на -толкающей раме 3. Задним концом толкающая рама 3 соединена с ползуном 4 при помощи сферического шарнира 5 с центром в точке А. Ползун смонтирован с прямо линейной направляющей б, выполненно , в виде отрезка прямоугольного сечения. . . Автогрейдер также содержит поворотное устройство, выполненное в виде поворотной платформы 7, устано ленной с возможностью вращения отно сительно неподвижного кольца 8, которое жестко закреплено на подмотор ной раме 9. К платформе 7 жестко прикреплена направляющая б так, что их оси пересекаются под прямым углом. , Передний конец толкающей рамы 3 присоединен с помощью сферического, шарнира 10, центр которого находится на оси передних колес в точке В, к переднему мосту 11, Для фиксации положения переднего моста 11 он до:полнительно соединен с толкающей рамой 3 гидроцилиндром 12, расположенным под углом к раме 3 и мосту 11. Для придания конструкции кинематической жесткости толкакадая рама 3 .соединена с направляющей б посредством раскоса 13, который прикреплен к направляющей б с помощью цилиндрического пальца 14, установленного так, что его ось проходит через точку С пересечения оси поворотной платформы 7 с осью направляющей 6 перпендикулярно плоскости, образуемой этими осями. В нижней части расkoc 13 прикреплен к цилиндрическому пальцу 15, который присоединен к подвижной секции 16 толкающей рамы 3. Секция 16 установлена с возможнос тью вращения вокруг оси 17, которая жестко соединена с толкающей рамой 3. Ось цилиндрического шарнира 15 пересекает ось толкакщей рамы 3 в точке D, равноотстоящей от центра сферических шарни Ъв 5 и 10 (точек А и В) на концах толкающей рамы 3. Длина раскоса 13 равна пoJIOвинe длины толкающей рамы 3. Таким образом, точки А, В и С лежат на одной окружности с центром в точке D и AD DB DC. Угол дев прямой, так как являетря углом, вписанным в эту окружность и опираквдимся на ее диаметр АВ. Таким образом, прямая ЕС и ось поворотной платфор%4ы 7- совпадают как два перпендикуляра к одной прямой АС, имеющие общую точку С. Следовательно, ось поворотной платформы 7 проходит через центр шарнира 10 (точку В) при лйбом расстоянии от точки-А до точки с. Для управления толкающей рамой 3 к ней в задней ее части с помощью кронштейнов 18 и 18ct прикреплены гидроцилиндры 19 и 19а, установленные в вилках 20 и 20сз, одна из которых (вилка 20oi) закреплена непосредственно на направляющей 6, а другая (вилка 20) прикреплена в .проушине пальца 14. Отрезок, соединяющий точки крепления штоков гидроцилиндров 19 и 19« к кронштейнам 18 и IBci, проходит через точку А, причем последняя расположена посередине между указанныг-га точками крепления. АвтогрейдЬр работает следующим образом. Подъем или опускагие толкающей рамы 3 с установленным на ней | абочим оборудованием осуществляется одновременно втягиванием или выталкиванием штоков гидроцилиндров 19 и 19а, при этом ползун 4 скользит вверх или вниз внутри.направляющей 6. Вынос толкающей рамы 3 и сторону осуществляется вращением поворотной платформы 7, при этом толкающая рама 3 поворачивается вокруг оси ВС. Выдвижение штока одного из гидроцилйндров 19 или 19с1 при одновременном втягивании штока другого гидроцилиндра вызывает поворот толкающей paj-w 3 вокруг оси АВ с изменением поперечного угла зареэания отвала 2. Из2иенение угла захвата (в плане) и угла резания отвала (в продольной вертикальной плоскости), а также боковое выдвижение отвала относительно толкающей рамы осуществляются обычным образом с помощью известных гидравлических механизмов управления (не по.казаны). При работе гидроцилиндров 19 и 19а, а также при вращении поворотной платфоргфл 7 гидроцилиндр 12 находится в плавающем положении, а ., во время выполнения автогрейдером рабочих операций, переводится в запертое положение. Поворот автогрейдера осуществляется обычным образом при помощи рулевой трапеции передней оси (не показана) и запертом положении гидроцилиндра 12.

Применение новой конструкции толкакхцей рамы, соединенной с передним, мостом и поворотным устройством, позволяет исключить хребтовую балку и конструкции, а также повысить подвижность рабочего оборудования за счет увеличения выноса отвала.

Формула изобретения

5 выполнено в виде двух цилиндрических шарниров, один из которых размещен вдоль продольной оси толкающей а другой - перпендикулярно первому

в горизонтгшьной плоскости, при этом соединение раскоса с иаправ41яющей выполнено в виде цилиндрического шар нира, ось которого перпендикулярна продольной оси ползуна.

S направляющая закреплена перпендикулярно оси вращения поворотного устройства.

Источники информации, принятые во виимание при экспертизе

0

15

/7

Sudi

сриг. S

3

//

f2

/

В

Фиг

Авторы

Даты

1982-11-30—Публикация

1981-06-17—Подача