(54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПОДАЧИ ДЛИННОМЕРНОЙ ЗАГОТОВКИ К ДЕФОРМИРУЮЩЕМУ ИНСТРУМЕНТУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для холодной продольной раскатки цилиндрических изделий | 1977 |

|

SU911815A1 |

| Устройство для непрерывной подачи длинномерных заготовок | 1983 |

|

SU1227282A1 |

| ГАЗОСТАТ | 2009 |

|

RU2411107C1 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1991 |

|

RU2010658C1 |

| Клиноплунжерный силовой механизм | 1981 |

|

SU984798A1 |

| Горизонтальная прошивная система вертикального штамповочного пресса | 1981 |

|

SU1062020A1 |

| ГИДРОЦИЛИНДР | 1992 |

|

RU2066797C1 |

| Гидропривод шагового перемещения | 1977 |

|

SU691614A1 |

| Гидропривод | 1973 |

|

SU699123A1 |

| Узел захвата заготовки устройства для непрерывного гидростатического прессования | 1986 |

|

SU1382567A1 |

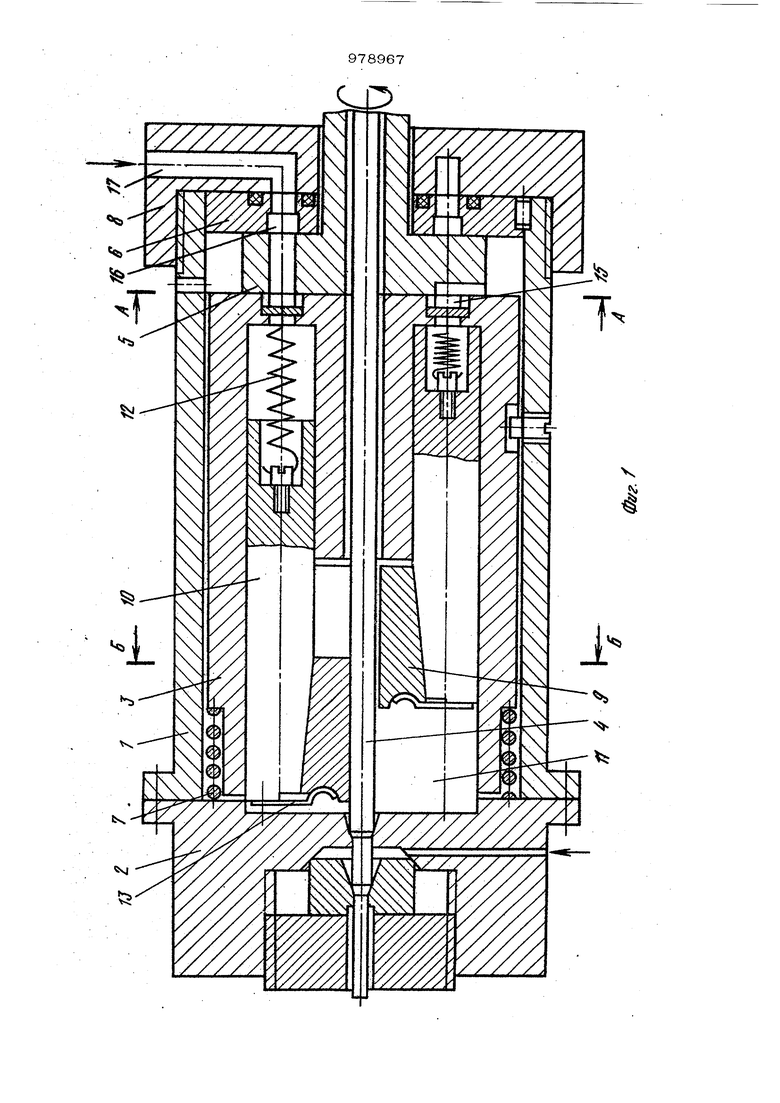

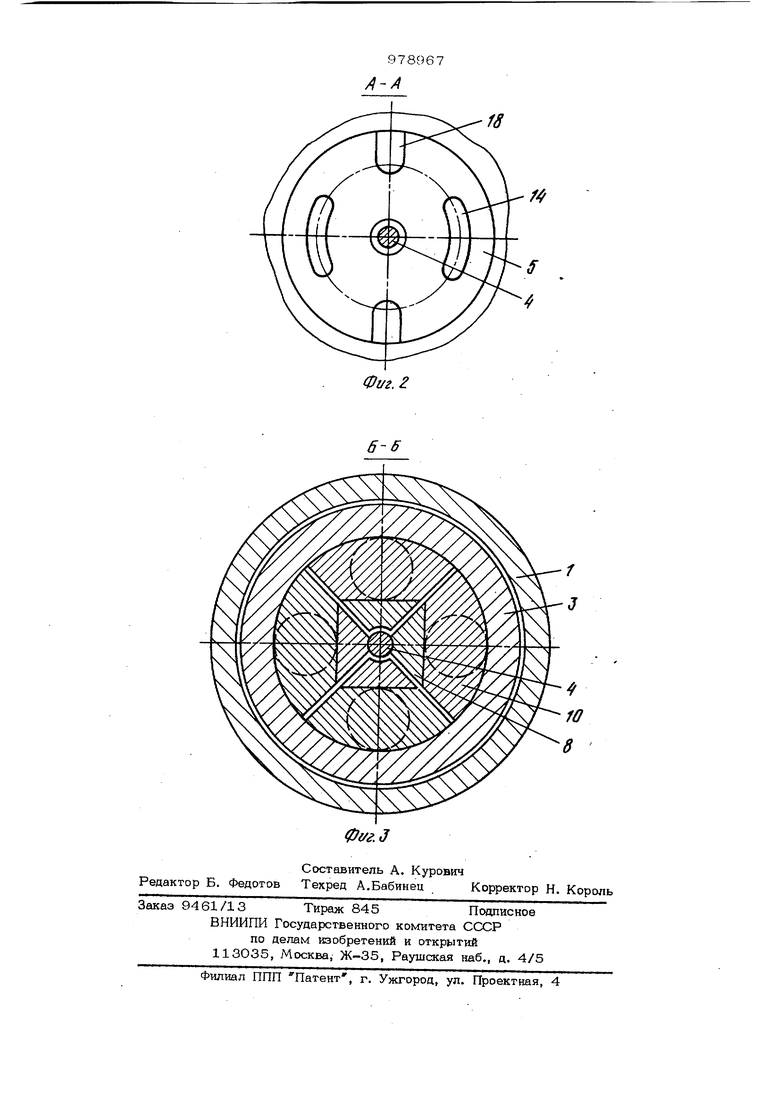

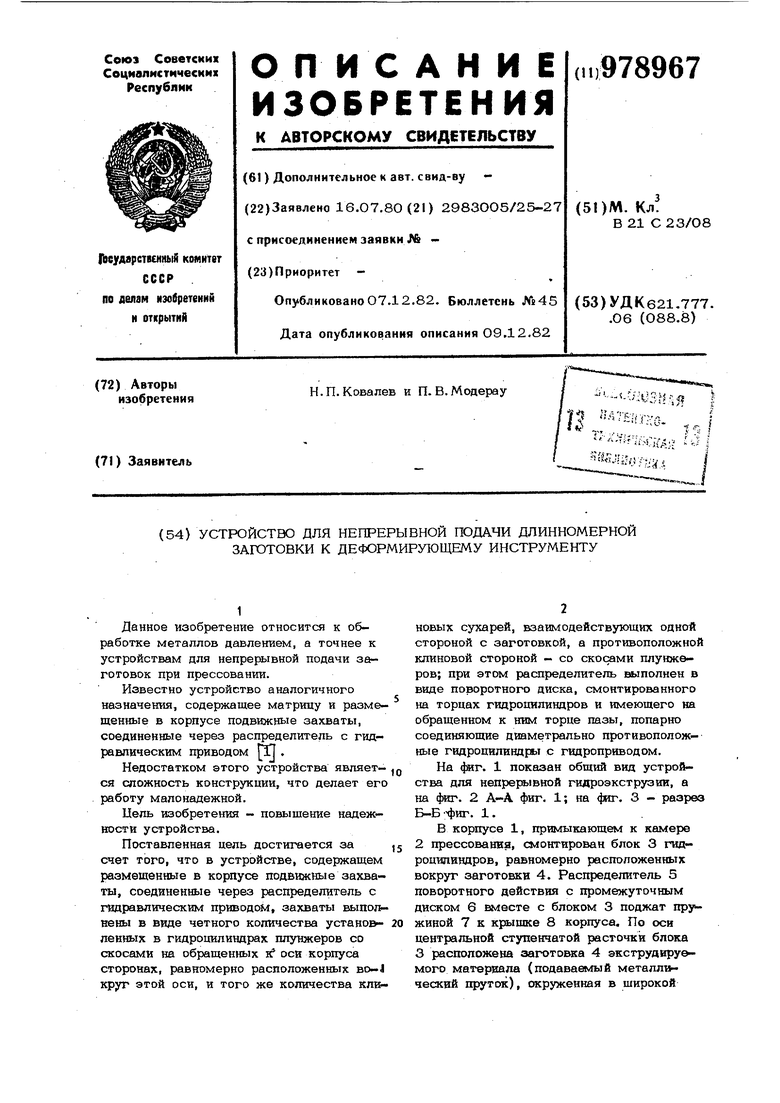

Данное изобретение относится к обработке металлов давлением, а точнее к устройствам для непрерывной подачи заготовок при прессовании. Известно устройство аналогичного назначения, содержащее матрицу и размещенные в корпусе подвижные захваты, соединенные через распределитель с гидравлическим приводом ГЗЛ . Недостатком этого устройства являет- ся сложность конструкции, что делает его работу малонадежной. Цель изобретения - повышение надежности устройства. Поставленная цель достигается за счет того, что в устройстве, содержащем размещенные в кортусе подвижные захваты, соединенные через распределитель с гидравлическим приводом, захваты выполнены в виде четного количества устано&ленных в гидроцилиндрах плунжеров со скосами на обращенных н оси корпуса сторонах, равномерно расположенных во-J круг этой оси, и того же количества клиновых сухарей, взаимодействующих одной стороной с заготовкой, а противоположной клиновой стороной - со скосами плунжеров; при этом распределитель выполнен в виде поворотного диска, смонтированного на торцах гидроцилиндров и имеющего на обращенном к ним торце пазы, попарно соединяющие диаметрально противоположные гидроцилиндры с гидроприводом. На фиг. 1 показан общий вид устройства для непрерывной гидроэкструзии, а на фиг. 2 А-А фиг. 1; на фиг. 3 - разрез Б-Б -xjjHr. 1. В корпусе 1, примыкающем к камере 2прессования, смонтирован блок 3 гидроципиндров, равномерно расположенных вокруг заготовки 4. Распределитель 5 поворотного действия с промежуточным диском 6 вместе с блоком 3 поджат пру жиной 7 к крыщке 8 корпуса. По оси центральной ступенчатой расточки блока 3расположена заготовка 4 экструдируемого материала (подаваемый металл1У ческий пруток), окруженная в щирокой части расточки клиновыми сухарями 9 вз имодействующих со скосами X,CM. фиг. 3) плунжеров 10, размещенных в равномер но распределенных вокруг центральной расточки блока сверлениях 11 и подпру- жиненных возвратными пружинами 12. Взаимное положение плунжеров 10 и клиновых сухарей 9 фиксируется пластинчатыми пружинами 13. Поршни 10 и сверления 11 являются элементами силовых гидроцилиндров приво да, подающего-заготовку 4. Распределитель 5 имеет серповидные пазы 14 (см. фиг. 2) для попарного под ключения полостей силовых цилиндров через сверления 15 в торце цилиндров и сверления 16 и 17 в промежуточном дио ке 6 и крышке корпуса 8 к гидроприводу а также пазы 18, соединяющие эти полоо ти со сливом. Общее количество силовых гидроцилиндров привода заготовки 4 подразделяе ся распределителем .{его пазами 14 и 18) на две группы (в данном варианте конструкции на две пары) диаметрально противоположных в блоке 3 силовых гидроцилиндров. В каждой из групп (пар) в каждый момент времени все силовые гидроцшиндры оказываются либо подключенными к гидроцилиндру, либо соединенными со сливом. Клиновые сухари 9 выполнены секторными (см. фиг. 3).Это устраняет взаимные ограничения свободы перемещения их в осевом направлении и позволяет максимально увеличить ход поршней, что обеспечивает повышение скорости подачи, а следовательно и производительности устройства. В исходном положении все поршни 10 силовых гидроцилиндров привода заготовки сдвинуты возвратными пружинами 12 до отказа вправо, а распределитель S своими серповвдными пазами 14 подключает к гидроприводу гидроцилиндры, расположенные в горизонтальной плоскости блока 3. При этом вторая пара гидроцилиндров, расположенных в вертикальной плоскости, соединена пазами 18 распределителя со сливом- . Пластинчатые пружины 13 поджимают клиновые секторы 9 захватов к поверхности заготовки 4 и скосам на плунжерах 1О, обеспечива ИХ- предварительное спепление. . Под действием повышенного давления рабочей жидкости плунжеры гидро1шлвндр первой группы (пары), смещаясь дпево, расклинивают секторные элементы сухаей, увеличивая степень их сцепления с аготовкой, и осуществля1бт далее подачу е в зону формоизменения - рабочий ход. ри повороте внешним приводом распр&. елителя на 9О к гидроприводу оказыватся подключенными гидроцилиндры втоой группы - теперь уже они совершают рабочий ход, а гидроцилиндр первой групы соединены со сливом. Их плунжеры од действием возвратных пружин-, возращаются в исходное положение вытесняй отработанную рабочую жидкость, - обратный ход. Клинообразность секторных сухарей обеспечивает автоматическое расцепление захватов с зб1готовкой при обратном ходе плунжеров. Скорость рабочего хода определяется величиной расхода, создаваемого гидроприводом, давление которого должно обеопечивать достижение максимальной величины усилия подачи. Усилие это должно оставаться меньшим того значения, при котором осевые напряжения сжатия в эа готовке приближаются к пределу текучести ее материала. Равномерность подачи заготовки обеспечивается такой скоростью вращения, распределителя, при которой время переключения групп (пар) гидроципиндров было бы меньшим времени полного рабочего хода. Дальнейшее увеличение равномерности подачи связано с увеличением числа групп гидроцилиндров и соответствующим измененвем количества и геометрии подводящих и отводящих пазов распределителя, так, чтобы в любой момент времени рабочий ход совершали минимум две группы гидроцилиндров. Формула изобретения Устройство для непрерывной подачи дттанномерной заготовки к двформирук щему инструменту, содержащее размещенные в корпусе подвижные захваты, соединенные через распределитель с гидратлическим приводе, отличающее с я тем, что, с целью повышения надежности работы устройства, подвижные захваты выполнень в виде четного количества установленных в гидрошшиндрах плунжеров со скосами на обращенных к оси корпуса, сторонах, равномерно расположеки ных вокруг этой оси, и такого же количества клиновых сухарей, взаимодейстйующих одной стороной с заготовкой, а противоположной клиновой стороной - со скосами плунжеров, при этом распред&литель выполнен в виде поворотного дио59789676

ка, смонтированного на торцах гидроц.Источввки информации,

линдров и вмеюшего на обращеннся к нимпрввятые во вввманве при экспертюе торце пазы, попарно соеднняюшие диа-1. Патент Великобритании

метрально противоположные гидроинпино-№ 1177223, кп. ВЗР, 07.О1.7О (проры с гидроприводом.5тотто).. .

D

18

Фиг. г

Авторы

Даты

1982-12-07—Публикация

1980-07-16—Подача