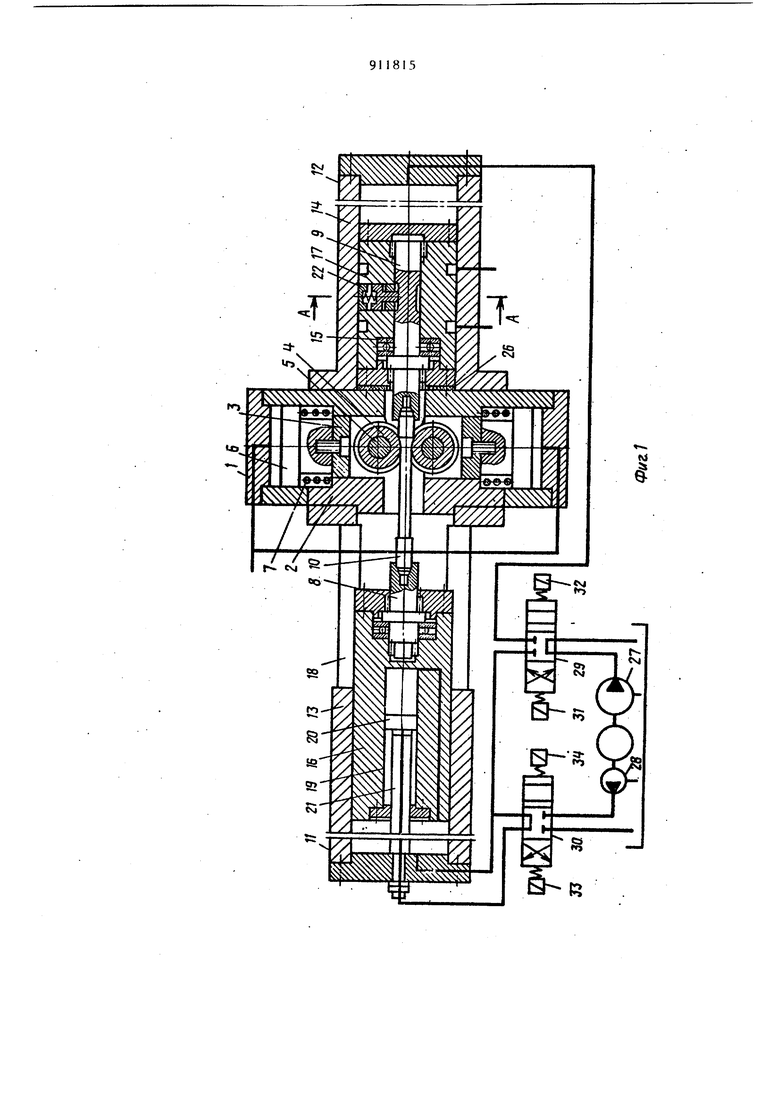

Изобретение относится к области обработки металлов давлением и мо.жет быть использовано для накатывания, например, шлицевых и зубчаты профилей, стержней с утолщениями на концах и многогранников. Известен станок для накатывания iiuiHueB, содержащий накатную голо ку с неприводными калиброванными валками, две траверсы с центра ми для закрепления заготовки и подающее устройство, обеспечивающее относительное перемещение, центров и накатной головки, состоящее из трех равнорасположенных относительно оси центров Ь1и1овых цилиндров двухстороннего действия, корпус и шток поршня каждого и которых соединены I соответственно с накатной головкой и траверсами С11 Основным недостатком известного станка является то, что его конструкция сложна в изготовлении и недостаточно надежна в эксплуатации из-за монтажных напряжений, возникающих в силовых деталях устройства завися1ф1х от точности изготовления базисных деталей (траверс) и силовых деталей (штоков гцдрощшиндров). Известно также устройство для холодной продольной раскатки цилиндрических изделий, содержащее раскаточную головку, имеиицую корпус и размещенныйв нем непривод ные профилированные ролики, центры для закрепления заготовки с механизмом их поворота, имеющим храпово колесо с гидроприводом его перемеще ния, и привод относительного переме .щения раскатной головки и центров. Однако конструкция этого устройства сложна из-за наличия бабок и станины, выполненной с направляю щими. Цель изобретения - упрощение конструкции и повьш1ение надежности. Это достигается за счет того, чт привод относительного перемещения раскатной головки и центров выполнен в виде двух поршневых гидроцилиндров, корпусы которых жестко закреплены на торцах корпуса раскат ной головки, при этом центры для закрепления заготовки смонтированы в поршнях гидроцилиндров, а корпус первого из гидроцилиндров выполнен с окнами для загрузки и выгрузки заготовки. Кроме того, устройство снабжено механизмом осевого перемещения одного из центров, выполненным в виде вспомогательного поршневого гидроцилиндра, смонтированного внутри поршня первого гидроципиндра и жестко соединенного штоком поршня с корпусом гидроцилиндра. Механизм поворота центров размещен в корпусе второго гидроцилиндра и выполнен в виде секторной поворотной пластины и связанной с пластиной собачки, взаимодействующей с храповым колесом, при этом храповое колесо размещено на центре для закрепления заготовки, а поршень гидроцилиндра выполнен со стопорным приспособлением. Стопорное приспособление выполнено в виде дискового тормоза, размещенного на торце поршня второго гидроцилиндра. На фиг. 1 представлен станок, продольный разрез} на фиг. 2 разрез А-А на фиг. 1. Устройство имеет подставку (не показана), на которой жестко закреплена накатная головка 1, имеющая бандажированный корпус 2, в радиальных пазах которого размещены ползуны 3 с неприводными калиброванными валками 4, установленными на осях 3. Для перемещения ползунов 3 в радиальных пазах корпуса 2 в бандаже имеются силовые цилиндры, 6 каждого из которых соединен с соответствующим ползуном 3 и подпружинен пружиной 7 сжатия. . . Станок также содержит центры 8 и 9 для закрепления заготовки 10 и подающее устройство для обеспечения перемещения этих центров относительно накатной головки 1. Подающее устройство выполнено в виде двух соосно установленных по обе стороны раскатной головки 1 гидроцилиндров 11 и 12 одностороннего действия, корпусы 13 и 14 которых соединены с ней. Центры 8 и 9 смонтированы на подшипниках 15 в поршнях 16 и 17 гидроцилиндров 11 и 12. Для загрузки и выгрузки обрабатываемых деталей в корпусе 13 цилиндра 11 выполнены окна 18, причем цилиндр 11 имеет устройство

3

для отвода поршня 16 при разжиме заготовки 10, которое выполнено в виде размещенного внутри этого . поршня дополнительного силового цилиндра 19, имеющего поршень 20, шток 21 которого соединен с корпусом 13.

Центр 9 имеет шаговое поворотное устройство, размещенное в поршне 17 цилиндра 12, которое выполнено в виде гидроцилиндра 22.Вапом этого гидроцилиндра является центр 9, на котором выполнено храповое колесо 23, находящееся в зацеплении с собачкой 24, установленной в поворотной секторной пластине 25 гидроцилиндра 22. Для фиксации поршня 17 от поворота служит стопорящее устройство выполненное в виде дискового тормоза, тормозной диск 26 которого размещен на торце поршня 17.

Для подачи рабочей среды в силовые цилиндры станок имеет гидравлическую систему, состоящую из основного и вспомогательного насосов 27, 28, распределителей 29 и 30 с электромагнитами 31, 32, 33 и 34 управления.

Станок работает следующим образом.

Включением электромагнитов 31 и 33 распределителей 30 и 29 рабочая среда подается от насосов 28 и 27 соответственно в полости цилиндров 19 и 12, при этом поршни 16 и 17 цилиндров 11 и 12 подающего устройства устанавливаются в исходное крайнее левое положение.

При этом положение поршней 16 и 17 цилиндров 11 и 12 заготовка 10 через загрузочное окно 18 в корпусе 13 цилиндра 11 подается на линию центров 8 и 9, после чего включением электромагнита. 34 распределителя 30 рабочая среда направляется в полость силового цилиндра 11 и заставляет перемещаться его поршень 16 с центром 8, Т; е. осуществляется зажим заготовки 10, при этом поршень 17 силового цилиндра 12 неподвижен, так как электромагниты 31 и 32 распределителя 29 обесточены, а полость этого цилиндра разобщена со сливом.

По окончании зажима заготовки 10 включается автоматический цикл накатывания. Электромагниты 33 и 34 распределителя 30 обесточиваются.

8154

Путем подачи раб.очей среды к поршням 6 силовых цилиндров для перемещения ползунов 3 осуществляется вдавливание валков 4 раскатной головки 1

в заготовку 10. Далее включается электромагнит 32 распределителя 29 рабочая среда направляется в полость цилиндра Ни заставляет перемещаться его Поршень 16. При перемещении

0 поршня 16 заготовка 10 проталкивает,ся между валками 4, в результате чего осуществляется деформация материала заготовки 10, ,последняя уменьшается в поперечном сечении и удлиняется, заставляя при этом дополнительно перемещаться поршень 17 цилиндра 12. Поскольку полость этого цилиндра сообщена со сливом, рабочая среда из его полости вытесняется на

Q слив. Перемещение заготовки 10 осуществляется до тех пор, пока порщень 16 цилиндра 11 не упрется в торец раскатной головки 1, после чего включением электромагнита 31

5 распределителя 29 реверсируется направление потока рабочей среды: Полость силового цилиндра 11 сообщается со сливом, а полость цилиндра 12 - с насосом 27. Под дей-. ствием давления рабочей среды

поршень 17 цилиндра 12 перемещается в сторону раскатной головки 1 и проталкивает заготовку 10 в обратном направлении - осуществляется обратный ход. В процессе этого

хода валки 4 деформируют материал заготовки 10, она продолжает уменьшаться в поперечном сечении и удлиняться в сторону поршня 16 цилиндра 11, заставляя его дополнительно перемещаться и вытеснять рабочую среду из полости этого цилиндра на слив. Перемещение поршня 17 цилиндра 12 заканчивается при его упоре в торец раскатной головки 1 .

По завершении перемещения электромагниты 31 и 32 распределителя 29 обесточиваются, снимается давление рабочей среды с поршня 6, ползуны 3 с валками 4 под действи- , ем пружин 7 отводятся от заготовки 10.

Далее рабочая среда подается

в полость 35 гидроцилиндра 22. Под действием давления этой среды поворотная секторная пластина 23 поворачивает центр 9 посредством

собачки 24, находящейся в зацеплени с зубчатым колесом 23 центра 9, при этом поршень 17 цилиндра 12, являющийся корпусом гидроцилиндра 22, заторможен дисковым тормозом, фрикционный диск 26 которого прижат к торцу раскатной головки 1 за счет давления рабочей среды в полости цилиндра 12. Вместе с центром 9 поворачивается центр 8 и закрепленная в центрах заготовка 10 благодаря силам трения между центрами и заготовкой.

По завершении поворота заготовки 10 снова происходит вдавливание аалков в заготовку и подготовка поворотного гидроцилиндра 22 к следующему повороту путем подачи рабочей среды в полость 36, при этом поворот ная секторная пластина 25 поворачивается относительно зубчатого коjieca 23 и собачка 24 входит в зацепление со следующим его зубом.

Далее при включении электромагнита 32 снова осуществляется проталкивание заготовки 10 поршнем 16 цилиндра 11 в направлении раскатной головки 1 до упора этого поршня Б ее торец и обратный ход при реверсе направления потока рабочей среды путем обесточивания электромагнита

32 и включения электромагнита 31 распределителя 29.

По завершении этого хода снова 5 отводятся валки 4 от заготовки 10 и осуществляется ее поворот на задан- ный угол.

В описанной последователь-, ности (поворот заготовки 10, вдавQ ливание роликов 4, прямое и обратное проталкивание заготовки 10 и отвод роликов от заготовки 10) работа устройства продолжается до тех пор пока заготовка не достигнет заданной длины и не примет нужную форму в поперечном сечении.

По достижении заготовкой заданной длины происходит останов поршня 17 цилиндра 12 при его упоре в торец раскатной головки 1, путем включения электромагнита 33 распределителя 30 рабочая среда направляется в полость цилиндра 19 и заставляет перемещаться поршень 16 цилиндра 11 5 в исходное (левое) положение. При этом перемещении поршня 16 заготовка 10 освобождается от центров и удаляется из зоны обработки через окно 18 в корпусе 13 силового циQ линдра 11..

По удалении готовой детали на ось центров В и 9 подается следующая заготовка, и цикл накатывания повторяется.

Сч

SR

25

35

11

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для холодной продольной раскатки цилиндрических изделий | 1978 |

|

SU911816A1 |

| Станок б.в.федорова для накатывания профилей на валах | 1973 |

|

SU559760A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРОФИЛЕЙ | 1990 |

|

RU2034676C1 |

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| Станок для накатывания шлицев | 1979 |

|

SU841751A1 |

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200071C2 |

| Устройство для рифления прокатных валков | 1987 |

|

SU1494997A2 |

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2002 |

|

RU2227768C2 |

| Устройство для продольного накатывания профилей | 1983 |

|

SU1164953A2 |

| ПОРШНЕВОЙ ГАЙКОВЕРТ | 2010 |

|

RU2444429C1 |

1.УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ ПРОДОЛЬНОЙ РАСКАТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЖЙ, содержащее раскатную головку, имеющую корпус, и размещенные в нем неприводные профилированные ролики, центры для закрепления заготовки с механизмом их поворота, имеющим храповое колесо с гидроприводом его перемещения, и привод относительного перемещения раскатной головки и центров, отличающееся тем, что, с целью упрощения конструкции и повьшения надежности, привод относительного перемещения раскатной головки и центров зыполнен в виде двух поршневых гкдроцилиндров, корпуса которых жестко закреплены на торцах корпуса раскатной гловки, при этом центры для закрепления заготовки смонтированы в поршнях гидроцилиндров, а корпус первого из гидроцилиндров выполнен с окнами для загрузки и выгрузки заготовки. 2.Устройство по п. 1, о т л и чающееся тем, что оно снабжено механизмом осевого перемещения одного из центров, выполненным в виде вспомогательного поршневого гидроцилиндра, смонтированного внутри поршня первого гидроцилиндра и жестко соединенного штоком поршня с корпусом гидроцилиндра . 3.Устройство по п. 1, о т (Л личающееся тем, что механизм поворота центров размещен С в корпусе второго гидроцилиндра и выполнен в виде секторной поворотS ной пластины и связанной с пластиной собачки, взаимодействующей с со храповым колесом, при этом храповое колесо размещено на центре для закрепления заготовки, а поршень 00 ел гидроцилиндра выполнен со стопорным приспособлением. 4.Устройство по п. 3, отличающееся тем, что стопорное приспособление выполнено в виде дискового тормоза, размещенного на торце поршня второго гидроцилиндра .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТАНОК ДЛЯ НАКАТЫВАНИЯ ШЛИЦ1-Н | 0 |

|

SU350553A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU192745A1 |

Авторы

Даты

1986-03-30—Публикация

1977-06-15—Подача