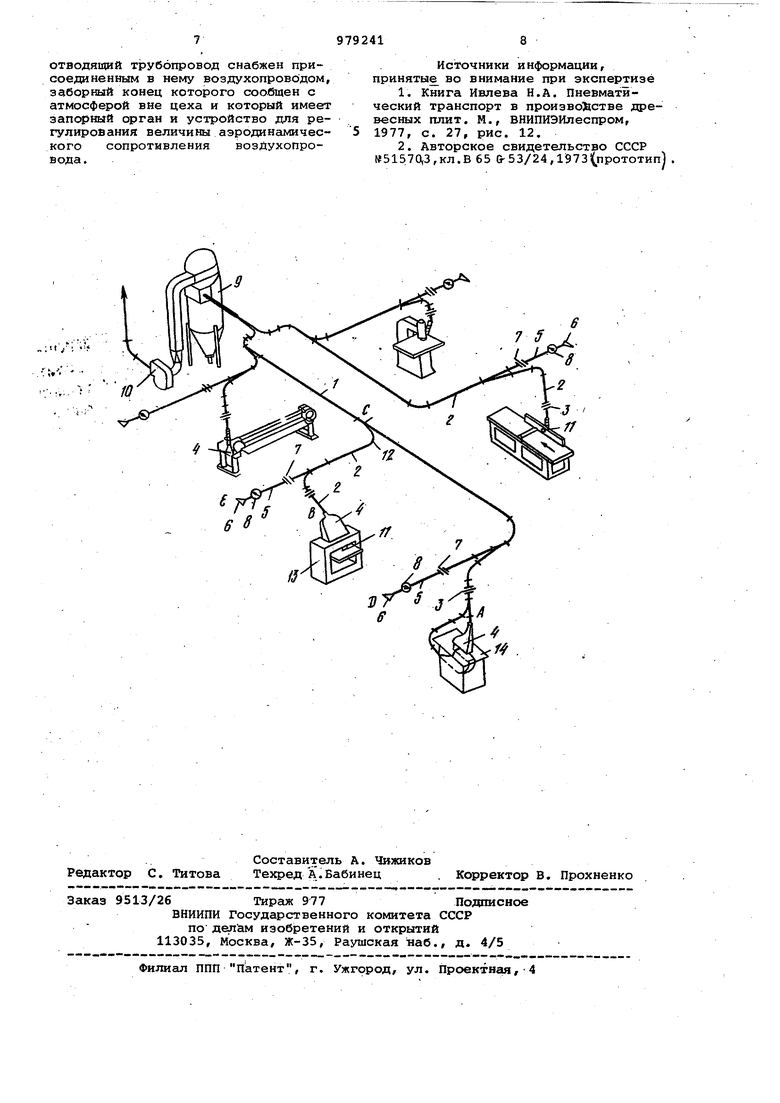

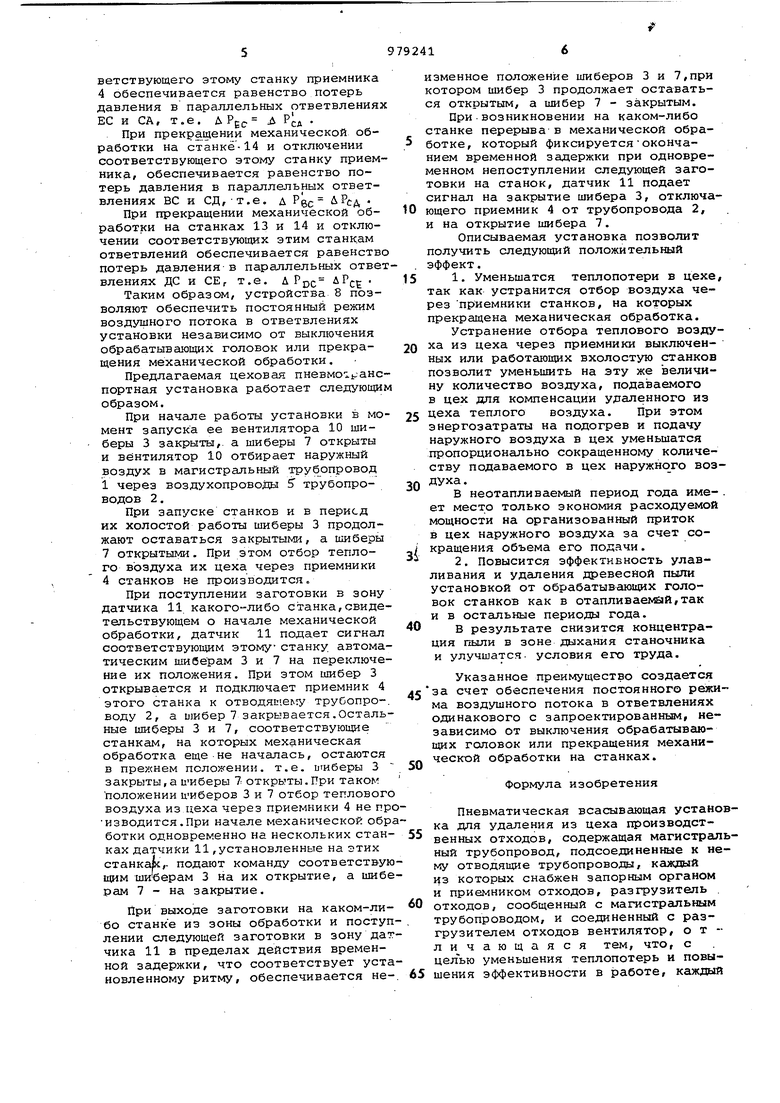

этого происходит перераспределение расходоввоздуха в указанных ответв лениях, после чего потери давления в последних уравняются. При этом расход воздуха в ответв лении, работающем на чистом воздухе возрастет, а расход в ответвлении, работающем на аэросмеси - уменьшится что приведет к уменьшению скоростей воздушного потока в ответвлении, ра ботающем на а росмеси до величины меньшей, чем минимально допустимая .скорость и как следствие - к ухудшению ула.вливания пыли приемником. Известна пневматическая fecacHвающая установка для удаления из цеха производственных отходов, содержащая магистральный трубопровод,подсоединенный к.нему отводящие трубопроводы, каждый из которых снабжен запорным органом и приемником отходов, разгрузитель отходов,,сообщенны с магистральным трубопроводом, и сое диненный с разгрузителем отходов вен тилятор 2 . При отключении с помощью запорных органов отводящих трубопроводов неработающих станков от магистрального трубопровода через отводящие трубопр воды работающих станков будет забран количество воздуха, которое равно ко личеству воздуха, забираемого через все отводящие трубопроводы установки что приведет к теплопоТерям в цехе в отапливаемый период и к ухудшению эффективности работыустановки. Цель изобретения - уменьшение теп лопотерь и повышение эффективности в работе. Цель достигается тем,, что в пневматической всасывающей установке для удаления их цеха производственных от ходов каждый отво.цящий трубопровод снабжен присоединенным к нему воздухопроводом, заборный конец которого сообщен с атмосферой вне цеха и кото .рый имеет запорный орган и. устройство для регулирования величины аэродинa iичecкoгb сопротивления воздухопровода. На чертеже изображена установка. Цеховая пневматическая установка для транспортирования сыпучих материалов содержит магистральный трубо провод 1 переменного сечения и подсоединенные к нему отводящие трубопроводы 2, каждый из которых снабже запорным шибером 3 и приемником 4 материала. К каждому трубопроводу 2 присоединен воздухопровод 5, заборный конец которого, имеющий всасывающую насадку б, сообщен с атмосфе рой вне цеха. Воздуховод 5 имеет запорный шиббр 7 и устройство 8 для регулирования величины его аэродинамического сопротивления. Каждый воздухопровод 5 имеет расход воздуха, одинаковый с запроектированным расходом для отводящего трубопровода 2, к которому он подключен. Магистральный трубопровод 1 сообщен с разгрузителем 9 материала, с которым соединен вентилятор 10. Приемники 4 материалаприсоединены к станкам, на каждом из которых установлен датчик 11, управляющий работой соответствующих запорных шиберов 3 и 7. Каждый датчик 11 соединен с реле времени (не показано), которое настраивается на определенную задержку, отсчитываемую с момента выхода обрабатываемой на станке заготовки и-равную времени ее механической обработки и времени транспортирования полученных при обработке отходов от приемника 4 до трубопровода 1. Если до окончания временной задержки или в момент ее окончания следующая заготовка не постудит зону датчика 11, то это свидетельствует о нарушении режима подачи заготовок, установленного для данного ctaHKa и обеспечивающего соответствующую производительность. В этом случае реле времени при окончании временной задержки подает .сигнал шиберам 3 и 7 на одновременное переключение их положения, при котором шибер 3 закроется, отключив приемник 4 от трубопровода 2, а шибер 7 откроет- ся. При отключенном от трубопровода 2приемнике 4 и .поступлении следующей заготовки в зону датчика 11 последний дает сигнал шиберам 3 и 7 на переключение их положения. Шиберы 3 и 7 сблокированы с датчиком 11 таким образом, что в процессе механической обработки заготовок на каком-либо станке,, шибер 3 открыт, а шибер 7 - закрыт, а в периоды прекращения механической обработки шибер 3закрыт, а шибер 7 открыт. В периоды, когда заготовки Jaoдaютcя в станок в нормальном ритмеLбез длительных перерывов, шИбер 3 остается открытым, а шибер 7 - закрытым. Устройство 8. для регулирования величины аэродинамического сопротивления в воздухопроводе 5 позволяет обеспечить равенство потерь давления при движении наружного воздуха по воздухопроводу 5, например на участке ЕС, и потерь давления при движении аэросмеси по трубопроводу 2, например на участке ВС, т.е. iPg U Pgj, ; что, в свою очередь, обеспечивает равенство потерь давления в параллельно соединяемых ответвлениях, образующих узел тройника 12. При прекращении механической обработки,на станке ,13 и отключении соответствующего этому станку приемника 4 обеспечивается равенство потерь давления в параллельных ответвлениях ЕС и СА, т.е. ДРЕс РСД

При прекращении механической обработки на станке-14 и отключении соответствующего этому станку приемника, обеспечивается равенство потерь давления в параллельных ответвлениях ВС и СД,-т.е. д Pg(; ДРсд

При прекращении механической обработки на станках 13 и 14 и отключении соответствующих этим станкам ответвлений обеспечивается равенство потерь давления в параллельных ответвлениях ДС и СЕ г т.е. А PDC СЕ

Таким образом, устройства 8 позволяют обеспечить постоянный режим воздушного потока в ответвлениях установки независимо от выключения обрабатывающих головок или прекращения механической обработки.

Предлагаемая цеховая nHeBMoijjaHcпортная установка работает следующим образом.

При начале работы установки в момент запуска ее вентилятора 10 шиберы 3 закрыты,- а шиберы 7 открыты и Вентилятор 10 отбирает наружный воздух в магистральный труб опровод 1 через воздухопроводы 5 трубопроводов 2.

При запуске станков и в перисд их холостой работы шиберы 3 продолжают оставаться закрытыми, а шиберы 7 открытыми. При этом отбор теплого воздуха их цеха через приемники 4 станков не производится.

При поступлении заготовки в зону датчика 11 какого-либо станка,свидетельствующем о начале механической обработки, датчик 11 подает сигнал соответствующим этому- станку, автоматическим шиберам 3 и 7 на переключение их положения. При этом шибер 3 открывается и подключает приемник 4 этого станка к отводяшему трубопро-. воду 2, а шибер 7 закрывается.Остальные шиберы 3 и 7, соответствующие станкам, на которых механическая обработка еще не началась, остаются в прежнем положении, т.е. ишберы 3 закрыты,а иИберы 7 открыты. При таком положении циберов 3 и 7 отбор теплового воздуха из цеха через приемники 4 не про изводится.При начале механической обрботки одновременно на нескольких станках датчики 11,установленные на этих CTaHKaii,- подают команду соответствующим шиберам 3 на их открытие, а шиберам 7 - на закрытие.

При выходе заготовки на каком-либо станке из зоны обработки и поступлении следующей заготовки в зону датчика 11 в пределах действия временной задержки, что соответствует установленному ритму, обеспечивается неизменное положение шиберов 3 и 7,при котором шибер 3 продолжает оставаться открытым, а шибер 7 - закрытым. При возникновении на каком-либо станке перерыва в механической обработке, который фиксируетсяокончанием временной задержки при одновременном непоступлении следующей заготовки на станок, датчик 11 подает сигнал на закрытие шибера 3, отключающего приемник 4 от трубопровода 2, и на открытие шибера 7.

Описываемая установка позволит получить следующий положительный эффект.

5 1. Уменьшатся теплопотери в цехе, так как устранится отбор воздуха через приемники станков, на которых прекращена механическая обработка. Устранение отбора теплового воздуха из цеха через приемники выключенных или работающих вхолостую станков позволит уменьшить на эту же величину количество воздуха, подаваемого в цех для компенсации удаленного из

5 цеха теплого воздуха. При этом энергозатраты на подогрев и подачу наружного воздуха в цех уменьшатся пропорционально сокращенному количеству подаваемого в цех наружного возQ духа.

В неотапливаемый период года име- . ет место только экономия расходуемой мощности на организованный приток в цех наружного воздуха за счет со/ кращения объема его подачи. 2. Повысится эффективность улавливания и Удаления древесной пыли установкой от обрабатывающих головок станков как в отапливаемая,так и в остальные периоды года.

0 в результате снизится концентрация пыли в зоне дыхания станочника и улучшатся, условия его труда.

Указанное преимущество создается счет обеспечения постоянного режима воздушного потока в ответвлениях одинакового с запроектированньм, независимо от выключения обрабатывающих головок или прекращения механической обработки на станках.

50

Формула изобретения

Пневматическая всасывающая установка для удаления из цеха производственных отходов, содержащая магистральный трубопровод, подсоединенные к нему отводящие трубопроводы/ каждый 43 которых снабжен запорным органом и приемником отходов, разгрузитель .

отходов, сообщенный с магистральным трубопроводом, и соединенный с разгрузителем отходов вентилятор, отличающаяся тем, что, с целью уменьшения теплопотерь и повышения эффективности в работе, каждый

отводящий трубопровод снабжен присоединенным в нему воздухопроводом, заборный конец которого сообщен с атмосферой вне цеха и который имеет запорный орган и устройство для регулирования величины аэродинамического сопротивления воздухопровода .

Источники информации, принятые во внимание при экспертизе

1.Книга Ивлева Н.А. Пневматический транспорт в производстве древесных плит. М,, ВНИПИЭИлеспром, 1977, с. 27, рис. 12.

2.Авторское свидетельство СССР №51570,3,кл.В 65 О-53/24,1973(прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическая всасывающая установка для удаления из цеха производственных отходов | 1982 |

|

SU1034971A1 |

| Пневматическая установка для удаления из цеха производственных отходов | 1985 |

|

SU1328272A1 |

| СПОСОБ АСПИРАЦИИ ПЫЛЕОБРАЗУЮЩЕГО ОБОРУДОВАНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341438C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1999 |

|

RU2144415C1 |

| Пневмотранспортная система для удаления из цеха пыли | 1990 |

|

SU1736870A1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2173207C1 |

| ПОДОГРЕВАТЕЛЬ ПРЕИМУЩЕСТВЕННО ЖИДКИХ СРЕД | 2000 |

|

RU2207470C2 |

| Установка для пневматического транспортирования сыпучего материала | 1984 |

|

SU1204523A1 |

| Способ настройки разветвленной пневмотранспортной сети | 1988 |

|

SU1643367A1 |

| КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ДЛЯ ТРУБОПРОВОДА И КОМПЛЕКТ ИЗДЕЛИЙ ДЛЯ ТРУБОПРОВОДА, ИЗГОТОВЛЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КОМПЛЕКСА | 2008 |

|

RU2389936C2 |

.. ;HV , ,:. to .е

Авторы

Даты

1982-12-07—Публикация

1981-07-27—Подача