Изобретение относится к химической промышленности, в частности к способу получения полиэтилена (ПЭ) и сополимеров этилена с винилацетатом по методу высокого давления с использованием перекисных инициаторов. Продукты, полученные по методу высокого давления, находят применение для получения пленок, кабельной изолйции, труб и т.д..

Известен способ получения ПЭ или сополимеров этилена с винилацетатом в трубчатом реакторе по методу высокого давления в присутствии свободнорадикальных инициаторов, в качестве которых используют кислород, который подают в реактор вместе с этиленом, и перекиси, которые подают в виде раствора в органическом инертнетл низкокипящем растворителе таком, как гексан, лигроин керосин и т.д.11.

Известен также способ получения ПЭ полимеризацией этилена по методу высокого давления в присутствии раствора перекисного инициатора в высококипящем нейтральном растворителе нафтеновом масле .

Однако перекисный инициатор разбавлен значительным количеством инертного растворителя, что приводит к

ненужной загрузке реактора, ухудшению свойств целевого продукта и к

.значительным расходам электроэнергии при дозировке инициатора. Кроме того, использование высококипящих растворителей приводит к неполному их выделению из целевого продукта вследствие высокой температуры кипения, соответственно малой величине давления

10 насыщенных паров и низкой растворимости растворителей в этилене. Это, в свою .очередь, приводит к повышению количества экстрагируемых фракций. Продукты, полученные с использова15нием таких растворителей, требуют дополнительной энергии на переработку, ухудшают ее условия и не находят применения в пищевой и фармацевтической отраслях промышленности.

20 Использование легкокипящих растворителей ограничивает длительность ра. боты наиболее распространенных и дешевых плунжерных инициаторных насосов в промышленных уа овиях вследст25вие малой смазывающей способности растворителей.

Наиболее близким к изобретению является способ получения (со) полимеров этилена, полимеризацией этиле30на или сополимеризацией этилена с вийилацетатом по методу высокого давления в присутствии пергекисного .инициатора, подаваемого в реактор в нейтральной дисперсионной среде, состоящей из углеводородного pacтвo рителя и полиэтиленового воска 3 Инициатор вводят в реактор в нейтральной дисперсионной среде, co тоящей из 100 мае.ч. воска и 40250 мас.ч. жидкого низкокипящего углеводородного растворителя или смеси воска с этиленом, В качестве воска в основном используют парафин, упоминаются также животные, растительные и синтетичес кие воски и низкомолекулярный полиэтиленовый воск (НМПЭ). В Случае применения животных и растительных восков,которые включают значительные количества примесей,напримерэ.фирг ные группы, являющиеся передатчиками цепи (попадая в продукт они труд но удаляются) целевой продукт содержит большое количество экстрагируемых фракций, что отрицательно влияет на устойчивость продукта. Применяемые парафины, а также во ки растительного и животного происхождения имеют невысокую молекулярную массу (250-550) и .количество непредельных связей на 1000 атомов углерода (0,6-2,5). Неполная их кон версия приводит к повышению количес ва экстрагируемых фракций в продукте. Использование воска с этиленом (в качестве растворителя) приводит к большим энергетическим .затратам в силу необходимости создания при дозировке и приготовлении смеси с инициатором повышенного давления и отрицательных температур. Кроме того, при введении такой смеси в реактор и нагревании ее при перехо де через область -критической теште ратуры этилена возможно выпадение воска и забивка системы трубопроводов. Целью изобретения является снижение содержания экстрагируемых неществ в конечном продукте. Эта цель достигается тем, что согласно способу получения (со)поли меров этилена полимеризацией этилена или сополимеризацией этилена винилацетатом по методу высокого авления в присутствии перекисного инициатора, подаваемого в реактор в нейтральной дисперсионной среде, состоящей из углеводородного раство рителя и полиэтиленового воска, при меняют воск с молекулярной массой 600-6ОOdj температурой каплепадения 64-. и 3,5-11,0 двойными связями на 1000 углеродных атомов и процесс осуществляют при массовом соотношении воска и углеводородного растворителя от 1:3 до 1:9. В качестве углеводородных растворителей используют углеводороды С,- Q,,с температурой кипения до , например бензин, уайт-спирит, керосин, изооктан, гексан. Полимеризацию проводят в трубчатом реакторе с по-, дачей 2-25 по отношению к дисперсии мас.% перекисного инициатора, например перекиси третбутила, лаурила, третбутилпербензота и т.д. Могут быть использованы и регуляторы цепи, например пропан. При переработке продукта, полученного с применением в качестве растворителя для инихщатора дисперсий НМПЭ в углеводородных растворителях, не создается высокая эадымленность, как это имеет место при применении масел Ризелла-17. и парфюмерного представляющих собой смесь ароматических парафиновых и нафтеновых углеводородов. Э.то объясняется тем, , что используемый НМПЭ при полимеризации частично превращается в высокомолекулярный полиэтилен,такой ННПЭ имеет при температурах переработки невысо-кое давление насыщенных паров, т.е. не является летучим веществом. j, Пример 1. 200 г НМПЭ смолелекулярной массой (ММ) 200Q-, темперйтуройкаплепадения и числом двойных свяйей на 1000 углеродных атомовj равным 4, загружают в круглодонную колбу, снабженную мешалкой, туда же добавляют 800 г растворителя уайт-спирита. Колбу с навеской помещают в ультротермостат и разогревают до . По достижении указанной температуры включают мешалку и перемешивают содержимое колбы до полного растворения воска в уайт-спирите. Далее отключают обогрев ультратермостата и, не выключая мешалки,охлаждают содерлсимое колбы в течение 2 ч до . Образовавшаяся дисперсия Ш4ПЭ в растворителе имеет вязкость 17,2- ПаС при 20°С. При комнатной температуре растворяют в дисперсии 30 г инициатора - перекиси третбутила (.что, составляет 3 мас.%). Раствор инициатора в дисперсии с помощью плунжерного насоса подают в трубчатый реактор для полимеризации этилена со скоростью 80 мл/ч. Реактор имеет следукщие параметры: длина 25 м и диаметр 6- . Условия полимеризации: скорость подачи этилена 50 HMV, давление 160 iПa, максимальная температура в реакторе . Нёпрореагировавший этилен отделяют -от полиэтилена по традиционной схеме. Выход ПЭ сос. тавляет 5,2 кг. ПЭ имеет следующие свойства: показатель текучести распла плава (ПТР) 12 г/10 мин температура плавления 108С, разрушающее. напряжение при разрыве 109 кг/см, относительное удлинение 520%, содержание экстрагируемых 0,26 мас.%.

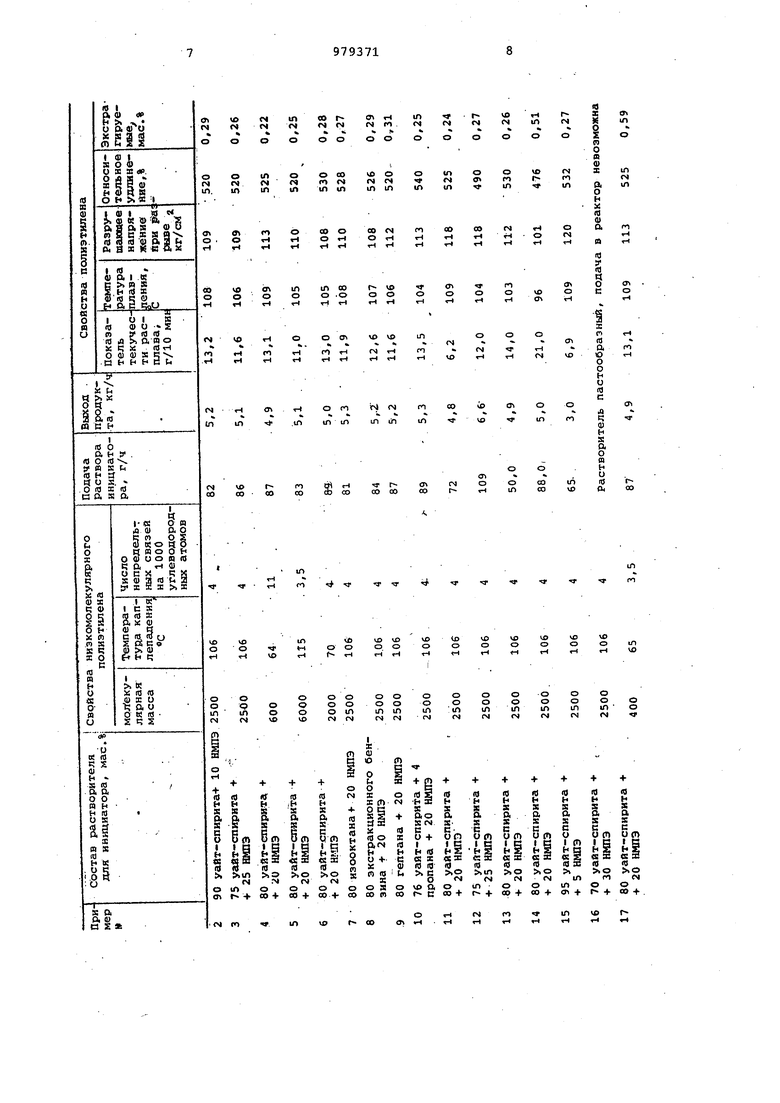

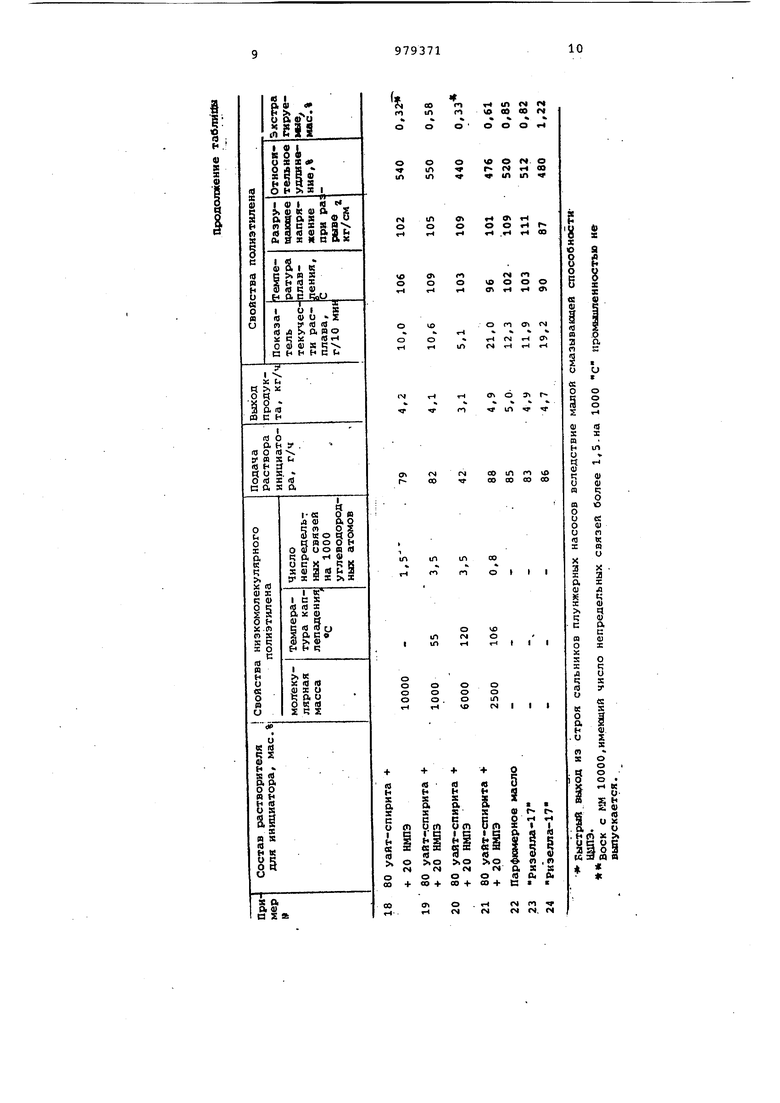

Примеры 2-10. Опыты проводят в условиях, описанных в примере 1, но используют воски с различными показателями ММ, температуры каплепадения, непредельных двойных связей на 1000 атомов углерода, варьируют соотношение воска к углеводородно- , му растворителю в смеси и подачу раствора инициатора.

.Пример 11. Опыт проводят в условиях по примеру 1, но используют другой НМПЭ и полимеризацию проводят при давлении 250 МПа.

Пример 12. Опыт проводят в условиях по примеру 1, но используют другое соотношение воска к растворителю и полимеризацию проводят при давлении 120 tffla и темпера,туре при подаче инициатора с концентрацией 25 мас.%.

Пример 13, Опыт проводят в условиях по примеру 1, но используют другой НМПЭ, а реакцию полимеризации проводят при , причем концентрация инициатора составляет , 2 мас.%.

Пример 14. Опыт проводят в условиях по примеру 1, но проводят сополимеризацию этилена с 10 мас.% винилацетата, используют воск с ММ , 2500, а инициатор подают в количестве 88 мл/ч.

Примеры 15-20 (контрольные) . Опыты проводят в условиях по примеру 1, но характеристики восков и соотношение воска к углеводородному растворителю в смеси выходят за пределы, указанные в формуле изоб ретения.

Пример 21 (контрольный). Опыт проводят в условиях по примеру 14, но используют воск с числом двойных связей на 1000 атомов углерода, выходящим за пределы, указанные в формуле изобретения.

Примеры 22-23 (контрольные Опыты проводят в условиях по примеру 1, но вместо смеси, в которой подают инициатор, применяют минеральные масла, используемые в промышленных условиях при получении гомои сополимеров этилена по методу высокого ; 1авления.

Пример 24 (контрольный). Опыт проводят в условиях по примеру 14, но вместо смеси, в которой подают инициатор, применяют минеральное

масло и инициатор подают в количестве .86 мл/ч.

Результаты опытов и свойства сополимера приведены в таблице.

Применял 1-6, 10-14 иллюстрируют проведение полимеризации этилена с использованием в качестве нейтраль; ной среды для инициатора дисперсии I НМПЭ и уай -спирита с концентрацией НМПЭ 10-25 йас.%. Уменьшение кон0центрации НМПЭ ниже 10% (контрЬльный пример 15) приводит к тому, что дисперсия имеет незначительную вязкость - ниже .с, и сальники плунжерных насосов быстро выходят

5 из строя. Увеличение концентрации воска выше 25% (контрольный пример 16)приводит к резкому увеличению вязкости дисперсии, что делает невозможным подачу дисперсии насосом в реактор без ее разогрева.

0

Примеры 18,20 иллюстрируют зависимость свойств полученного продукта от ММ воска. Свойства полиэтилена не ухудшаются, однако смазывающая способность для продолжительной

5 работы насосов недостаточна.

Примеры 7-9 иллюстрируют применение различных углеводородных растворителей, использование которых приводит к положительному результату.

0

Предлагаемый способ позволяет улучшить качество полимера и .в связи с этим повысить производительность перерабатывающего оборудования, а также .улучшить условия переработки

5 (уменьшение задымленности помещений) Кроме того, способ позволяет заменить на дешевое сырье дорогостоящие и дефицитные импортные растворители для инициаторов типа Ризелла-17, ис0пользуемые в автоклавных реакторах в производстве полиэтилена.

Снижение количества экстрагируемых позволяет обеспечить выпуск марок ПЭВД медицинского назначения и приме5няемого в контакте с пищевыми продуктами, повысить производительность оборудования при переработке ПЭВД методом экструкции и литья под давлением за счет повышения температуЕЫ расплава и исключения при этом образования пу0зырей, а также снизить задьв шенность рабочих мест, связанную с выделе- нием экстрагируемых легколетучих компонентов из ПЭВД1 улучшить опти.ческие свойства и уменьшить склон5ность к слипанию экструзионной пленки из ПЭВД.

Г4 oo m т4 1Л (N IS Формула изобретения Способ получения (со)полимеров этилена полимеризацией этилена или сополимёризадней этилена с винилацетатом по методу высокого давления в присутствии перекисного инициатора подаваемого в реактор в нейтральной дисперсионной среде, состоящей из углеводородного растворителя и полит этиленового воска, отличающийся тем, что, с целБю снижения содержания экстрагируемых вещест в конечном продукте, применяют воск с; молекулярной массой 600-6000, 71 температурой каплепадения 64-115 0 и 3,3-11,0 двойными связями на 1000 углеродных атомов и процесс осуществляют при массовом соотношений воска и углеводородного растворителя от 1:3 до 1:9. Источники информации, принятые во внимание при экспертизе 1.Выложенная заявка ФРГ (f 2558266, кл. С 08 F 10/02, опублик. 1977. , 2.Авторское свидетельство СССР № 585177, кл. С 08 F 110/02, 1977. 3.Патент ОНА 4173697; кл.52674, опублик. 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2177007C1 |

| Способ получения / @ / полимеров этилена | 1981 |

|

SU1024451A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2160284C2 |

| Способ очистки рециркулирующего потока этилена от полиэтилена, масел и других органических примесей | 1985 |

|

SU1560257A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2004 |

|

RU2255095C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В ОДНОЗОННОМ АВТОКЛАВНОМ РЕАКТОРЕ | 2014 |

|

RU2576035C1 |

| Способ получения полиэтилена | 2021 |

|

RU2773507C1 |

| Способ получения полиэтилена | 2020 |

|

RU2723248C1 |

| Способ получения полиэтилена | 1980 |

|

SU975719A1 |

| МОДИФИЦИРОВАННЫЕ СИЛАНОМ ДИСПЕРСИОННЫЕ ПОРОШКИ | 2006 |

|

RU2417234C2 |

Авторы

Даты

1982-12-07—Публикация

1981-01-04—Подача