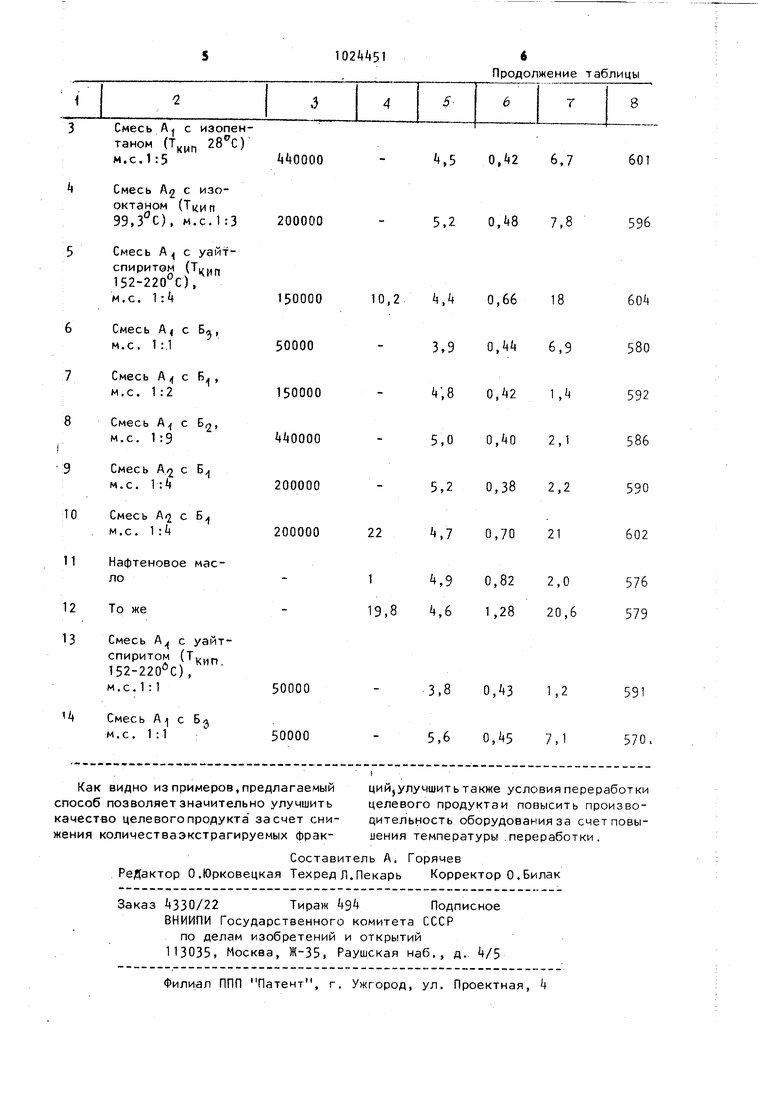

Изобретение относится к химичес кой промышленности, в частности к способам получения полиэтилена и сополимеров этилена с винилацетатом по методу высокого давления и может быть использовано в химической промышленности. Известен способ получения полиэтилена или сополимеров этилена с винилацетатом сополимеризацией моно меров по методу высокого давления в трубчатом реакторе в присутствии ки лорода, который подают в реактор вместе с этиленом, и перекиси, кото рую подают в виде раствора в органическом растворителе таком, как гексан, керосин, лигроин l . Способу присущи следующие недостатки: перекисный инициатор разбавлен значительным количеством инерткого растворителя, что приводит к ненужной загрузке реактора, к повышению количества экстрагируемых фра ций и к значительным расходам электроэнергии при дозировке инициатора Наиболее близким к изобретению п технической сущности является спосо :получения (со)полимеров этилена полимеризацией его или сополимеризацией с винилацетатом по методу Е ысокого давления в присутствии радикалобразующего инициатора, подаваемого в реактор в растворителе; нафтеновом масле 2. Однако использование нафтенового масла приводит вследствие его высокой температуры кипения и низкой растворимости в этилене, к неполному выделению его из целевого продукта в отделителях, и в результате,, к повышенному содержанию в полимере экстрагируемых фракций. Продукты, полученные с использованием такого растворителя для инициатора, требуют относительно низкой темпера туры переработки с целью снижения задымленности помещений продуктами распада растворителя. Целью изобретения является снижение количества экстрагируемых фракций в (со)полимерах. Поставленная цель достигается тем, что согласно способу получения (со)полимеров этилена полимеризацией его или сополимеризацией с винилацетатом по методу высокого давления в присутствии радикалобразую дего инициатора, подаваемого в реактор в растворителе,в в качестве последнего используют смесь, состоящую из полиорганосилоксана с молекулярной массой 50000- 0000 и циклического органосилсксана с числом атомов кремния в цикле при их массовом соотношении от 1:1 до 1:9, или смесь, состоящую из полиорганосилоксана с молекулярной массой 5000-440000 и углеводородного растворителя с температурой кипения 28-220°С при их массовом соотношении 1:1-1:5. В качестве полиорганосилоксанов используют, например, полиметилсилоксан (А), полиэтилсилоксан (А). В качестве циклических органосилоксанов используют, например, октаметилциклотетрасилоксан (Б) , гексаметилциклотрисилоксан (Б), додекаметилциклогексасилоксан. В качестве углеводородных растворителей с температурой кипения 28-220С используют, например, бензин, керосин, уайт-спирит, изопентан, изооктан. Полимеризацию можно проводить как в автоклавном, так и в трубчатрм реакторах при 200--300 С и 120250 МПа в присутствии перекисного инициатора, например, перекиси, .трет, бутила или лаурила, трет-бутилпербензоата при концентрации инициатора в растворителе до 30 мас.. Вязкость раствора инициатора при регулируется соотношениями А:Б или А:В и находится в пределах от 610 до 18 I 1 О МПа С, Количество экстрагируемых в полученном продукте определяли по ГОСТ 16337-77. П р и м е р 1. В трубчатый реактор с внутренним диаметром м и Длиной 25 мпри давлении 1бО МПа с объемной скоростью 50 нмvч подают этилен. В качестве инициатора используют 3 мас.% -ный раствор третбутилпербензоата в смеси, состоящей из А и уайт-спирита при массовом соотношении (м.с.) 1:1 соответственно. Вязкость раствора инициатрра при составляет 7,1 х X 10 МПа«с. Раствор инициатора подают в количестве 88 г/ч. Полимеризацию проводят при 220с. Получают 4,8 кг/ч полиэтилена. Примеры2иЗ. Опыты проводят в условиях примера 1, но используют другие углеводородные растворители, варьируют молекулярную массу 3 полиорганосилоксане и массовое сиотношение полиоргамосилоксана к растворителю. П р и м е р 4. Опыт проводят в условиях примера 1 но используют другие полиорганосилоксаны, углеводородный растворитель, а также м совое соотношение полиорганосилокс на к растворителю. П р и м е р 5. Опыт проводят в условиях примера 1, но используют винилацетат в качестве сомономера и другое массовое соотношение поли органосилоксана к углеводородному растворителю. П р и м е р 6. Опыт проводят в условиях примера 1, но в качестве растворителя инициатора используют смесь, состоящую из А, с молекулярной массой 50000 и додекаметилциклогексасилоксана (Б)в массовом соотношении 1:1, Вязкость раствора инициатора при 50 С составляет 9,2 X . Подача раствора инициатора 87 г/ч. Пример. Опыт проводят в условиях примера 6, но используют циклический силоксан Б, полиорганосилоксан с молекулярной массой 150000 и другое массовое соотношение А к Б. Примере. Опыт проводят в условиях примера 7, но используют циклический силоксан Б2, полиорганосилоксан, с молекулярной массой и другое массовое соотношен полиорганосилоксана к циклическому силоксану. 1 П р и м е р 9. Опыт проводят в условиях примера 1, но используют другой полиорганосилоксан с молекулярной массой 200000 и изменяю массовое соотношение полиорганосилоксана к циклическому силоксану. П р и м е р 10. Опыт проводят в условиях примера 9, но используют винилацетат в качестве сомономера . Пример 11 (контрольный). Опыт проводят в условиях примера 1, но инициатор подают в растворителе - нафтеновом масле. П р и м е р 12 (контрольный). Опыт проводят в условиях примера 11 но используют винилацетат в качестве сомономера. П р и м е р 13. Опыт проводят в условиях примера 1. В качестве инициатора используют 30 мас.%-ный раствор перекиси лаурила. Раствор инициатора подают в количестве б5 г/ч. Полимеризацию проводят при 200°С. Получают 3,8 кг/ч полиэтилена . П р и м е р 1А. Опыт проводят в условиях примера 1. В качестве инициатора используют 6 мас.%-ный раствор третичнобутилперекиси в смеси, состоящей из А с молекулярной массой 50000 и додекаметилциклогексасилоксана ( массовом соотношении 1:1. Раствор инициатора подают в количестве 80 г/ч. Полимеризацию проводят при С. В таблице приведен состав растворителей для инициатора и свойства полученных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения(со)полимеров этилена | 1981 |

|

SU979371A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2160284C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2177007C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В ОДНОЗОННОМ АВТОКЛАВНОМ РЕАКТОРЕ | 2014 |

|

RU2576035C1 |

| Способ получения полиэтилена | 2020 |

|

RU2723248C1 |

| Способ получения полиэтилена | 2021 |

|

RU2773507C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ ЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1999 |

|

RU2152406C1 |

| Гелеобразный катализатор для полимеризации и сополимеризации олефинов и способ его получения | 1981 |

|

SU1050163A1 |

| Способ получения ударопрочного атмосферо- и морозостойкого сополимера стирола | 1979 |

|

SU803413A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2176249C1 |

Смесь А с уайтспиритом (

152-220°С),

м.с. 1:1

Смесь A/J с экстракционным бензином (Ткип 73-П8°С}, м.с. 1:2

4,8- 0,50 1,8

582

.,9 0,i«5 7,0

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАССТОЯНИЯ ДО МЕСТ ЗАМЫКАНИЙ НА ЗЕМЛЮ НА ДВУХ ЛИНИЯХ ЭЛЕКТРОПЕРЕДАЧИ В СЕТЯХ С МАЛЫМИ ТОКАМИ ЗАМЫКАНИЯ НА ЗЕМЛЮ | 2014 |

|

RU2558266C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Погрузочно-разгрузочное устройство на автофургоне | 1974 |

|

SU535177A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-06-23—Публикация

1981-10-06—Подача