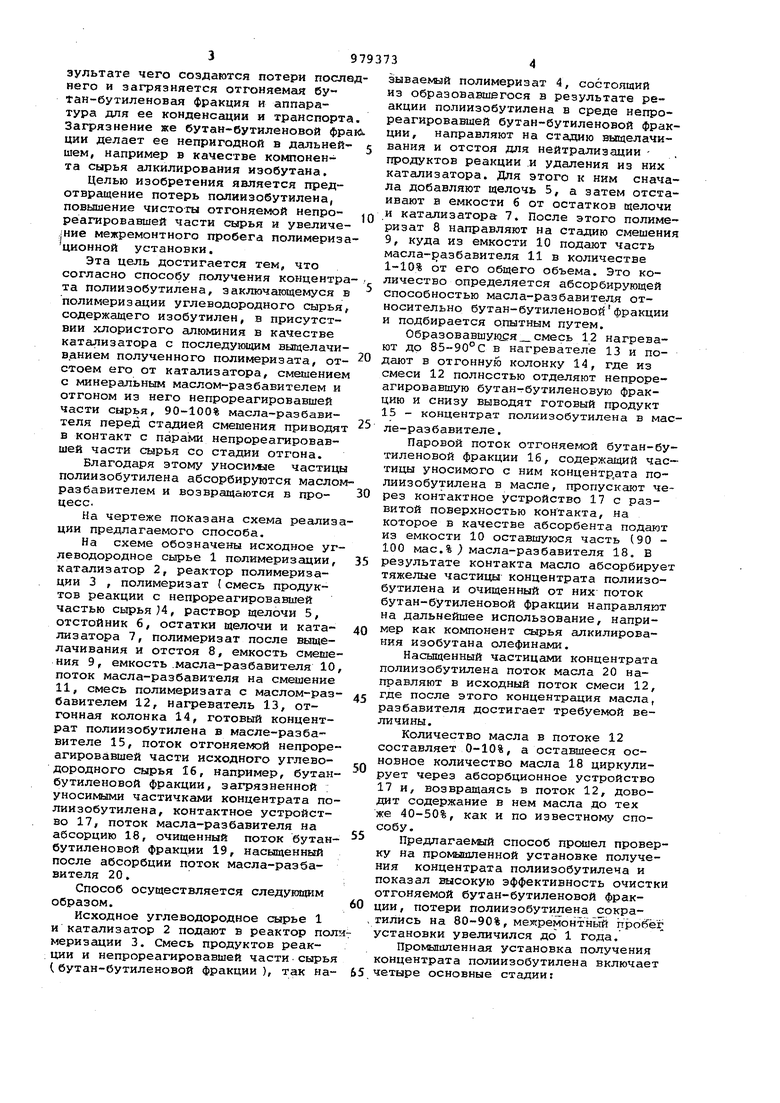

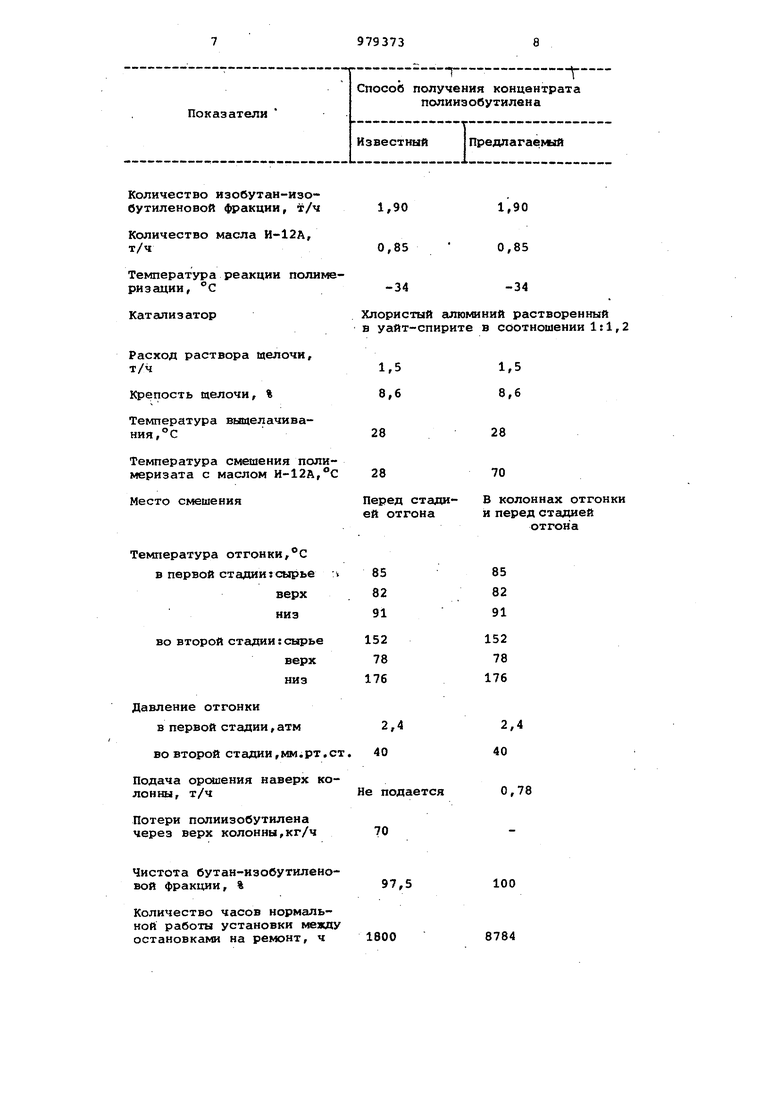

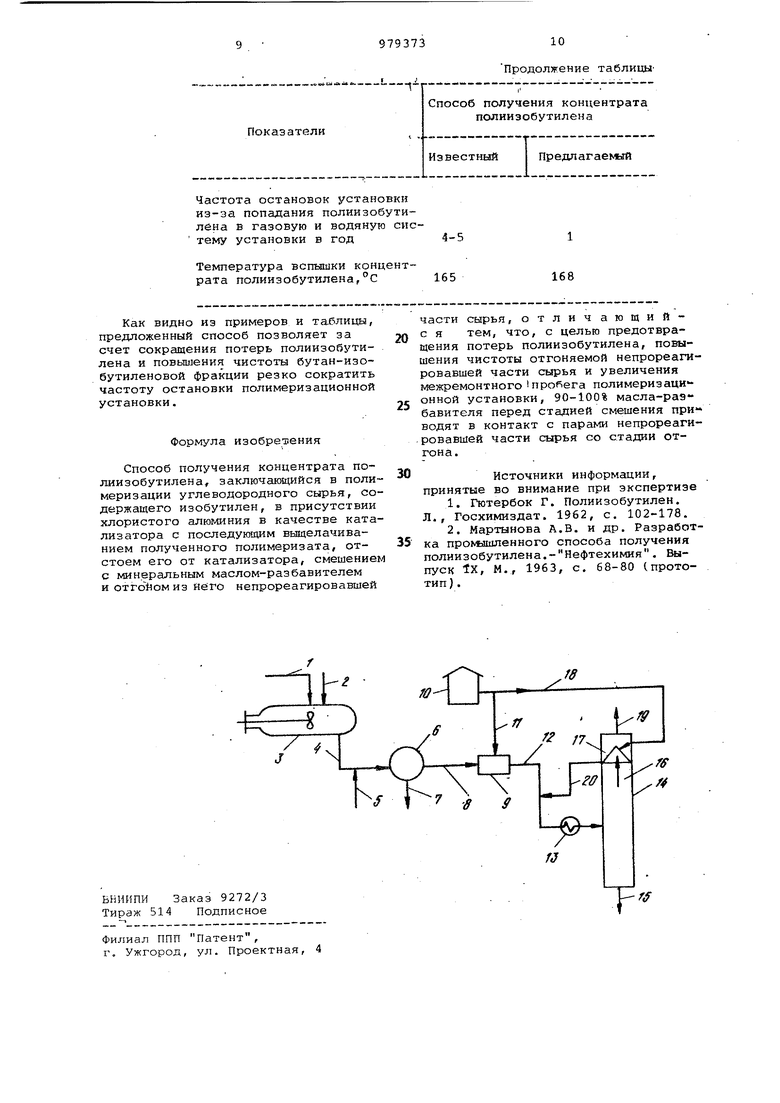

эультате чего создаются потери после него и загрязняется отгоняемая бу тан-бутиленовая фракция и аппаратура для ее конденсации и транспорта Загрязнение же бутан-бутиленовой фра ции делает ее непригодной в дальнейшем, например в качестве компонента сырья алкилирования изобутана. Целью изобретения является предотвращение потерь полиизобутилена, повьпаение чистогы отгоняемой непрореагировавшей части сырья и увеличегние межремонтного пробега полимериза ционной установки. Эта цель достигается тем, что согласно спосоеЗу получения концентра та полииэобутилена, заключающемуся в полимеризации углеводородного сырья содержащего изобутилен, в присутствии хлористого алюминия в качестве катализатора с последующим выщелачиванием полученного полимеризата, отстоем его от катализатора, смешением с минеральным маслом-разбавителем и отгоном из него непрореагировавшей части сырья, 90-100% масла-разбавителя перед стадией смешения приводят в контакт с парами непрореагировавшей части сырья со стадии отгона. Благодаря этому уноси1«ае частицы полиизобутилена абсорбируются маслом разбавителем и возвращаются в процесс. На чертежа показана схема реализа ции предлагаемого способа. На схеме обозначены исходное углеводородное сырье 1 полимерна сщии, катализатор 2, реактор полимеризации 3 , полимеризат (смесь продуктов реакции с непрореагировавшей частью сырья )4, раствор щелочи 5, отстойник 6, остатки щелочи и катализатора 7, полимеризат после выщелачивания и отстоя 8, емкость смешения 9, емкость.масла-разбавителя 10 поток масла-разбавителя на смешение 11, смесь полимеризата с маслом-раз бавителем 12, нагреватель 13, отгонная колонка 14, готовый концентрат полиизобутилена в масле-разбавителе 15, поток отгоняемой непроре агировавшей части исходного углеводородного сырья 16, например, бутанбутиленовой фракции, загрязненной уносимыми частичками концентрата по лиизобутилена, контактное устройство 17, поток масла-разбавителя на абсорцию 18, очищенный поток бутанбутиленовой фракции 19, насыщенный после абсорбции поток масла-разбавителя 20. Способ осуществляется следующим образом. Исходное углеводородное сырье 1 и катализатор 2 подают в реактор пол меризации 3. Смесь продуктов реак: ЦИИ И непрореагировавшей части сырь (бутан-бутиленовой фракции ), так наэываекалй полимеризат 4, состоящий з образовавшегося в результате реакции полиизобутилена в среде непроеагировавшей бутан-бутиленовой фракции, направляют на стадию выщелачивания и отстоя для нейтрализации продуктов реакции .и удаления из них катализатора. Для этого к ним сначаа добавляют щелочь 5, а затем отстаивают в емкости 6 от остатков щелочи и катализатора- 7, После этого полимеризат 8 направляют на стадию смешения 9, куда из емкости 10 подают часть масла- эазбавителя 11 в количества 1-10% от его общего объема. Это коичество определяется абсорбирующей способностью масла-разбавителя относительно бутан-бутиленовойфракции и подбирается опытным путем. Образовавшуюсясмесь 12 нагревают до 85-90°С в нагревателе 13 и поают в отгонную колонку 14, где из смеси 12 полностью отделяют непрореагировавшую бутан-бутиленовую фракцию и снизу выводят готовый продукт 15 - концентрат полиизобутилена в масле-разбавителе . Паровой поток отгоняеглой бутан-бутиленовой фракции 16, содержащий частицы уносимого с ним концентр.ата полиизобутилена в масле, пропускают через контактное устройство 17 с развитой поверхностью контакта, на которое в качестве абсорбента подают из емкости 10 оставшуюся часть (90 100 мае.% масла-разбавителя 18. В результате контакта масло абсорбирует тяжелые частицы концентрата полиизобутилена и очищенный от них поток бутан-бутиленовой фракции направляют на дальнейшее использование, например как компонент сырья алкилирования изобутана олефинами. Насыщенный частицами концентрата полиизобутилена поток масла 20 направляют в исходный поток смеси 12, где после этого концентрация масла, разбавителя достигает требуемой величины. Количество масла в потоке 12 составляет 0-10%, а оставшееся основное количество масла 18 циркулирует через абсорбционное устройство 17 и, возвращаясь в поток 12, доводит содержание в нем масла до тех же 40-50%, как и по известному способу. Предлагаемый способ прошел проверку на промышленной установке получения концентрата полиизобутилеча и показал высокую эффективность очистки отгоняемой бутан-бутиленовой фракции, потери полиизобутилена сокрагились на 80-90%, межремонтньтй npoffer установки увеличился до 1 года. Промышленная установка получения концентрата полиизобутилена включает четыре основные стадии: полимеризация углеводородного сырья в присутствий гомогеннйго катализатора, выщелачивание и отстой продуктов реакции - полимеризата, смешение полимеризата с масломразбавителем, двухколонный отгон непрореагировавшей части сырья (бутан-бутиленовой фракции ). Применительно к названной ленной установке ниже приводится дв примера по реалиэгщии известного и предлагаемого способов получения концентрата полииэобутилена. Пример 1 (контрольный ), В качестве сырь берут 1,9 т/ч иэобутан-изобутиленовый фракции следующего состава, мас.%: , 0,1, CjHg 0,6, ИЗО-С4Н8 42,6,Н-С4Н80,7, изо-С. 54 , 3 , н-С4Н о 5,С4Нб 0,2 В качестве масла-разбавителя берут 0,85 т/ч индустриального масла И-12А. Стадия полимеризации. Сырье подвергают полимеризации в присутствии катализатора - хлорис того алюминия, растворенного в уайт спирите, соотношение хлористого алю миния к уайт-спириту составляет 1:1 Расход сырья в реактор равен 1,9 т/ч. Расход катализатора 1,6 л/ч Температура в реакторе . Давле ние в реакторе 0,1 атм. Молекулярный вес полимера 9000-12000. Стадия выщелачивания и отстоя. Концентрация щелочи 8,6%. Расход раствора щелочи 1,5 т/ч, Темпе,ратура выщелачивания 28°С, Время отстоя 1 ч. Стадия смешения. Полученный полимеризат (полиизобу .тилена ) с примесями бутан-бутиленовой фракции в количестве 1,9 т/ч смешивают с индустриальным маслом И-12А в количестве 0,85 т/ч при 28°С Стадия отгона, Смесь полимеризата с маслом И-12Д направляют на блок двухколонной отгонки в количестве 2,75 т/ч при Температура в первой колонке вверху 82°С, внизу - 91С. Давление вверху 2,4 атм, ВНИЗУ 2,6 атм. Температура во второй колонке вверху 78°С, внизу 176°С. Давление вверху 40 мм рт.ст, внизу 65 мм рт.ст. Температура сырья второй колонны составляет 152°С, Обе колонны работают без орсяаения. Вынос полиизобутилена сверху колонны составляет 70-80 кг/ч, что приводит к потерям полиизобутилена, забиванию трубопроводов, загрязнению водяной системы установки и частой остановки последней на ремонт-чистку. Пример 2, Берут то же самое сырье, что и в примере 1, изобутанизобутиленовую фракцию в количестве 1,9 т/ч и то же самое масло-разбавитель (индустриальное масло И-12А; в количестве 0,85 т/ч и осуществляют получение концентрата полиизобутилен а согласно предлагаемому способу в следующей последовательности. Стадия полимеризации. Сырье подвергают полимеризации в присутствии катализатора - хлористого алюминия, растворенного в уайтспирите. Соотношение хлористого алюминия к уайт-спириту поддерживают равным It 1,2, Расход сырья в реактор 1,9 т/ч. Расход катализаторного комплекса 1,6 л/ч. Температура в реакторе -34°С, давление 0,1 атм. Молекулярный вес полимеризата 9000-12000. Стадия выщелачивания и отстоя. Полученный полимеризат подвергают выщелачиванию. Расход раствора щелочи составляет 1,5 т/ч. Крепость щелочи 8,6%. Температура выщелачивания 28 С, Время отстоя 1 ч. Стадия смешения. Очищенный полимеризат после выщелачивания в количестве 1,9 т/ч смешивают с двумя потоками индустриального масла И-12А. Первый поток - это чистое масло И-12А в количестве 80 85 кг/ч (10 мас.%), а второй поток с блока отгонки, где остальное количество масла770-780 кг/ч (90 мас.%) было предварительно использовано для абсорбции выносимых- частиц полиизобутилена, т.е. уже прошло первую стадию смешения. Температура смешения в. этом случае равна 70°С. Стадия отгона. Смесь полимеризата с маслом И-12А направляют на блок двухколонной отгонки в количестве 2,75 т/ч при 85С, Температура в первой колонне наверху 82°С, внизу 91°С. Давление наверху 2,4 атм, внизу 2,6 атм. Температура во второй колонне наверху 78°С, внизу 7бс. Давление наверху 4CPNW рт.ст., внизу 60 мм рт.ст. Температура сырья второй колонны 152°С. Вверху каждой колонны установлен отбойник на глухой по жидкости тарелке, на который в качестве орошения подают индустриальное масло И-1.2А которое улавливает выносимые с парами частицы полиизобутилена. После насыщения этими частицами масло И-12А выводят с глухой тарелки и направляют на стадию смешения. Количество масла И-12А, подаваемого на орсяяение, равно 770-780 кг/ч (90 мас.% При этом вынос частиц полиизобутиена сверху отгонных колонн практически отсутствует. Исключаются потери изобутилена йо этому пути, увеличивается вреКш норальной работы установки и ее водяной системы. Показатели работы установки по звестному и предложенному способагл риведены в таблице.

Количество изо&утан-изобутиленовой фракции, т/ч

Количество масла И-12А, т/ч

Температура реакции полимеризации, °С

Катализатор

Расход раствора щелочи, т/ч

Крепость щелочи, %

Температура выщелачива.°С ния,

Температура смешения полимеризата с маслом И-12А,С

Место смешения

Температура отгонки,С

в первой стадии:сырье : верх низ

во второй стадии: сырье верх низ

Давление отгонки

в первой стадии, атм

во второй стадии,мм.рт.ст

Подача орошения наверх колонны, т/ч

Потери полиизобутилеиа через верх колонны,кг/ч

Чистота бутан-изобутиленовой фракции, %

Количество часов нормальной работы установки между остановками на ремонт, ч

1,90

0,85

-34

Хлористый алюминий растворенный в уайт-спирите в соотношении 1:1,2

1,5 8,6

28

70

В колоннах отгонки

стадии перед стадией она отгона

100

8784

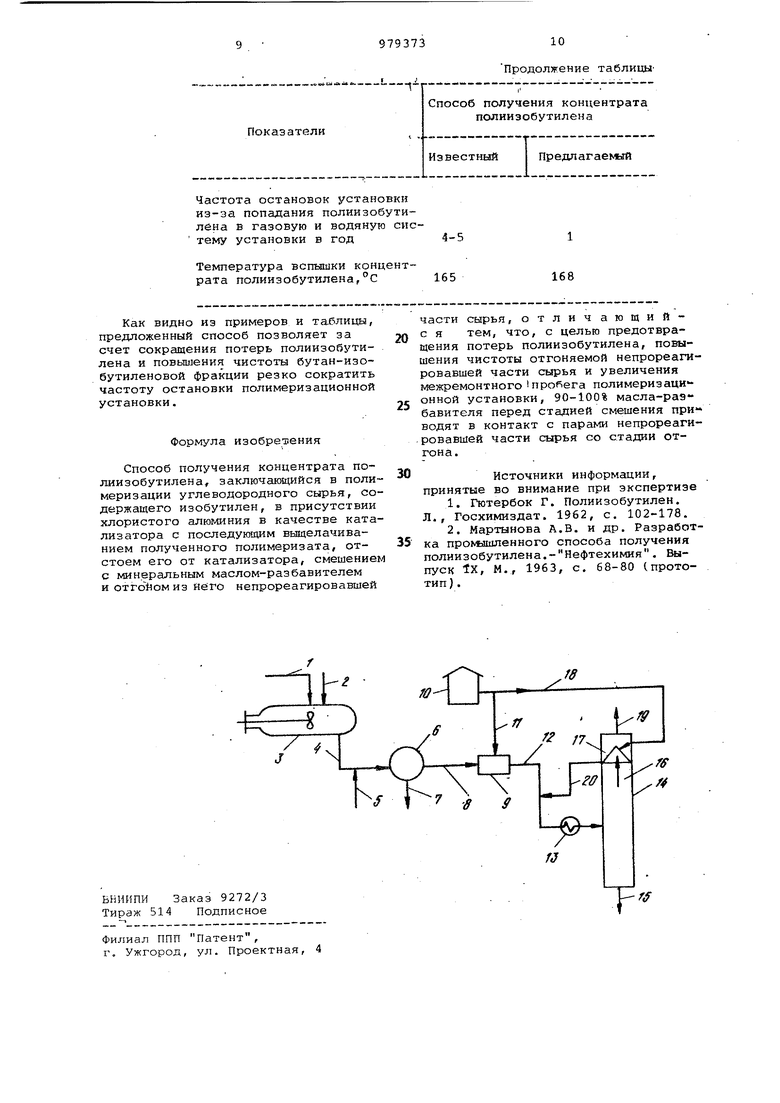

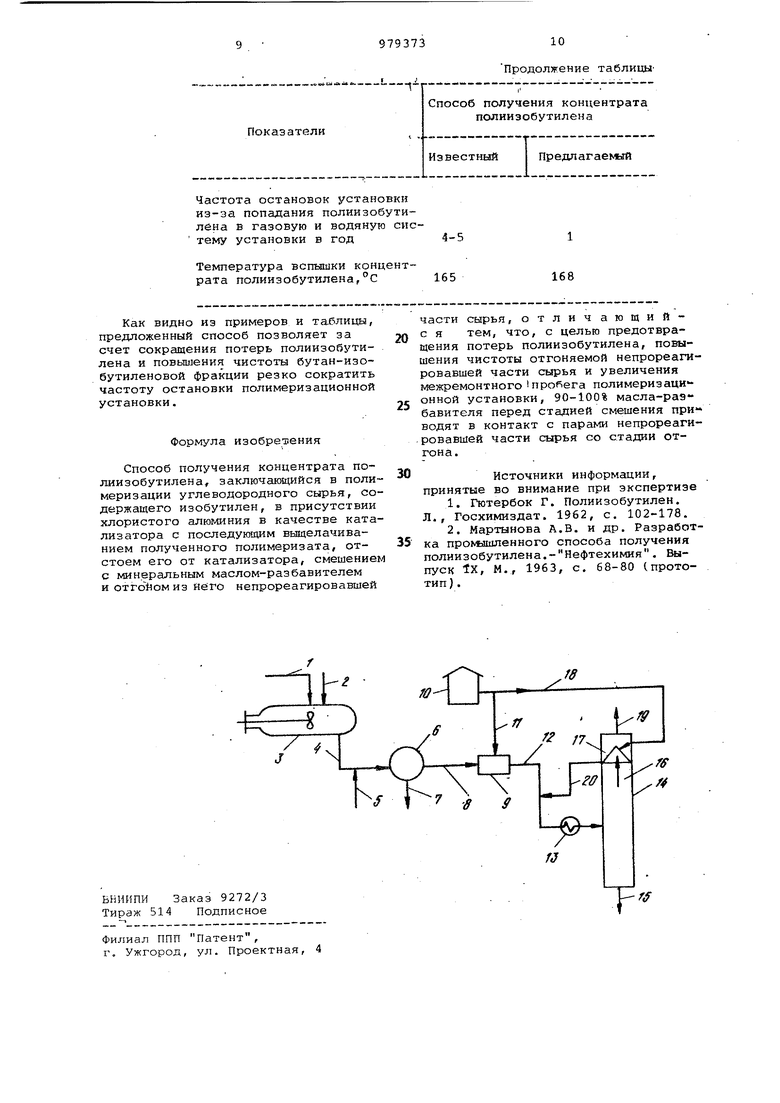

Показатели

Частота остановок установки из-за попадания полиизобутилена в газовую и водяную систему установки в год

Температура вспышки концентрата полиизобутилена,С

Как видно из примеров и таблицы, предложенный способ позволяет за счет сокращения потерь полиизобутилена и повышения чистоты бутан-изобутиленовой фракции резко сократить частоту остановки полимеризационной установки.

Формула изобретения

Способ получения концентрата полиизобутилена, заключающийся в полимеризации углеводородного сырья, содержащего изобутилен, в присутствии хлористого алюминия в качестве катализатора с последующим выщелачиванием полученного полимеризата, отстоем его от катализатора, смешением с минеральным маслом-разбавителем иотгойомиз Него непрореагировавшей

Продолжение таблицу

Способ получения концентрата полиизобутнлена

Известный

Предлагаемьгй

4-5

165

168

части сырья, отличающийс я тем, что, с целью предотвращения потерь полиизобутилена, повышения чистоты отгоняемой непрореагировавшей части сырья и увеличения межремонтного пробега полимеризаци онной установки, 90-100% масла-раэбавителя перед стадией смешения приводят в контакт с парами непрореагировавшей части сырья со стадии отгона.

Источники информации, принятые во внимание при экспертизе

1.Гютербок Г. Полиизобутилен. Л., Госхимиздат. 1962, с. 102-178.

2.Мартынова А.В. и др. Разработка промышленного способа получения полиизобутилена.- Нефтехимия. Выпуск 1Х, М., 1963, с. 68-80 (прототип ).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1999 |

|

RU2160285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2144543C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2076860C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2177009C2 |

| Способ получения диизобутилена | 1980 |

|

SU1050246A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2002 |

|

RU2214388C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2032657C1 |

| Способ получения кабельного масла | 1980 |

|

SU941407A1 |

VI

го

/N

.

Авторы

Даты

1982-12-07—Публикация

1981-07-03—Подача