Изобретение относится к способам получения диизобутилена (2,4,4-триметнппентена-1 и 2), который используется для получения пара-трет октилфенола - исходногосырья для производства алкилфенолфорнальдегидных и алкилфеноламинных смол алкилфенольных присадок к смазочньм маслам, антиоксидантов, поверхностно активных веществ и других продуктов.

Известен способ получения диизобутилена путем олигомеризации изобутилена, в присутствии цеолитов, например , типа Nal или NaX при 120-.

сд о :)

. Процесс осуществляют при атмосфернсм давлении. Недостатком спо4соба является необходимость получения

О) в качестве исходного . концентрированного изобутилена (97-98%).

Известен способ получения диизобутилена пут олигомеризации изобутилена из смеси с н-бутиленами в том числе бутан-бутиленовой фракции в присутствии активированной фосфорной кислотой или солью хрома монтмориллонитовой глины с последующим выделением целевого продукта ректификацией из полученного олигомеризата.

Процесс осуществляют в .паровой фа-, зе при 131-185 0 и давлении 4,917,5 атм. Недостатками способа являются невысокий выход диизобутилена за счет невысокой конверсии изобутилена за проход (10,5-67,7%), потеря н-бутечов за счет содимериэации с изобути-. леноМ| достигающей 13-26%.

Цель изобретения - повышениевыхо- ю да диизобутилена.

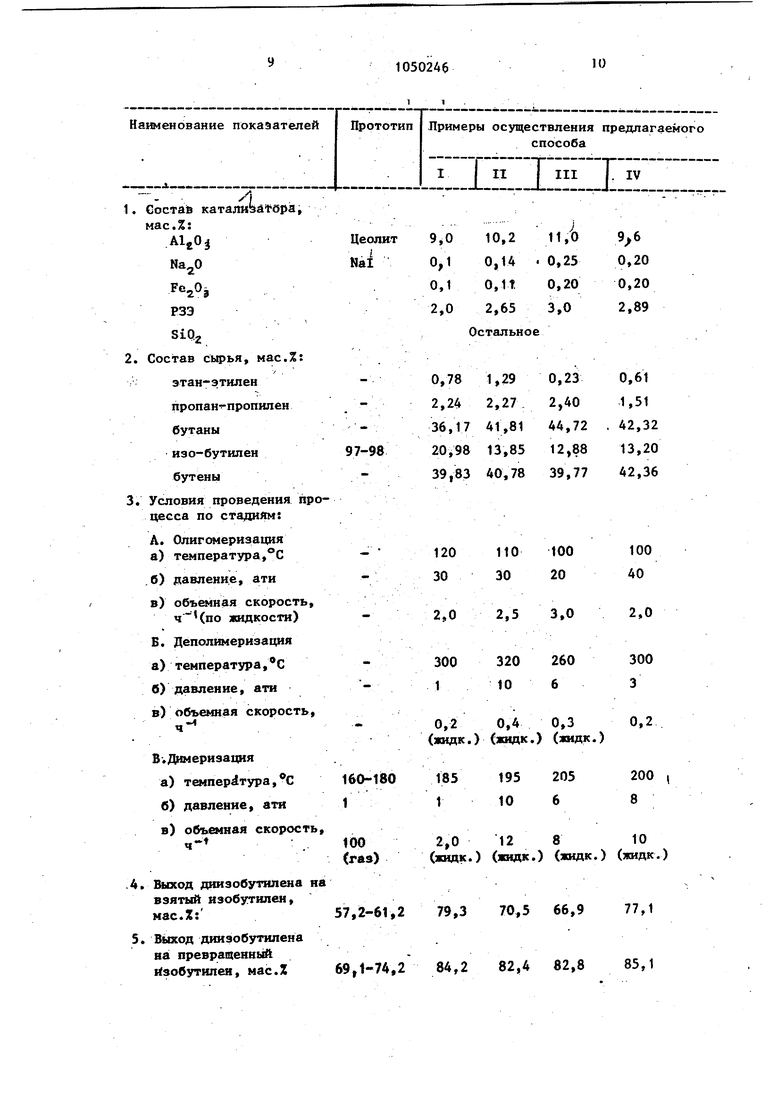

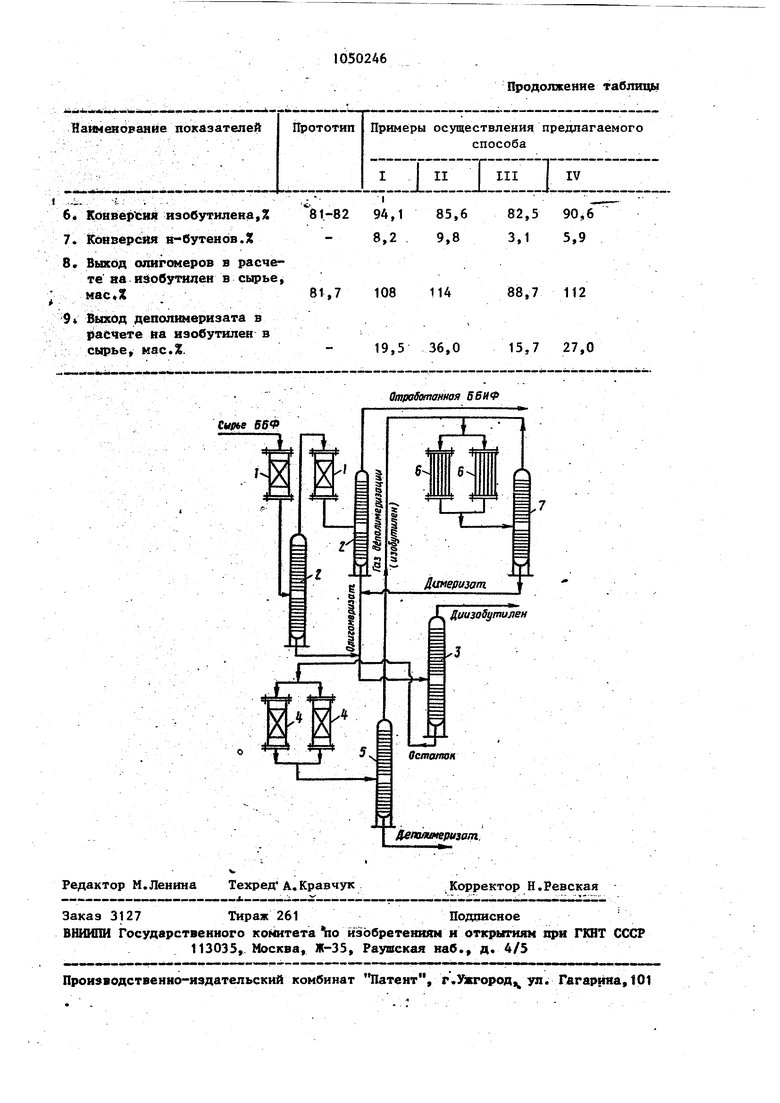

Поставленная цель достигается настоящим способом получения диизобутилена путем олигомеризации изобутилена, содержащегося в бутан-бутиленовой 15 фракции при 100-120 0, давлении .2040 ати в присутствии алюмосиликатного, содержащего цеолит типа V катализатора состава, мас.%:

,9,0-11,0 20

,10-0,25

,10-0,20

РЗЭ2,0-3,0

100

с объемной скоростью подачи сырья 25 2-3 , ректификации олигомеризата с получением целевого продукта и остатка, который затем деполимеризуют в присутствии вьшеуказанного катализатора при температуре 260-320 С, ЗО давлении 1-10 ати и объемной скоростью подачи 0.2-0,4 ч с получением изобутилена, его димериз цией при температуре 185-205 С, д авлении 1-10 ати и объемной скорости подачи 35 2-12 в присутствии того же катализатора и последующей подачей полученного димеризата на ректификацию совместно с олигомеризатом.

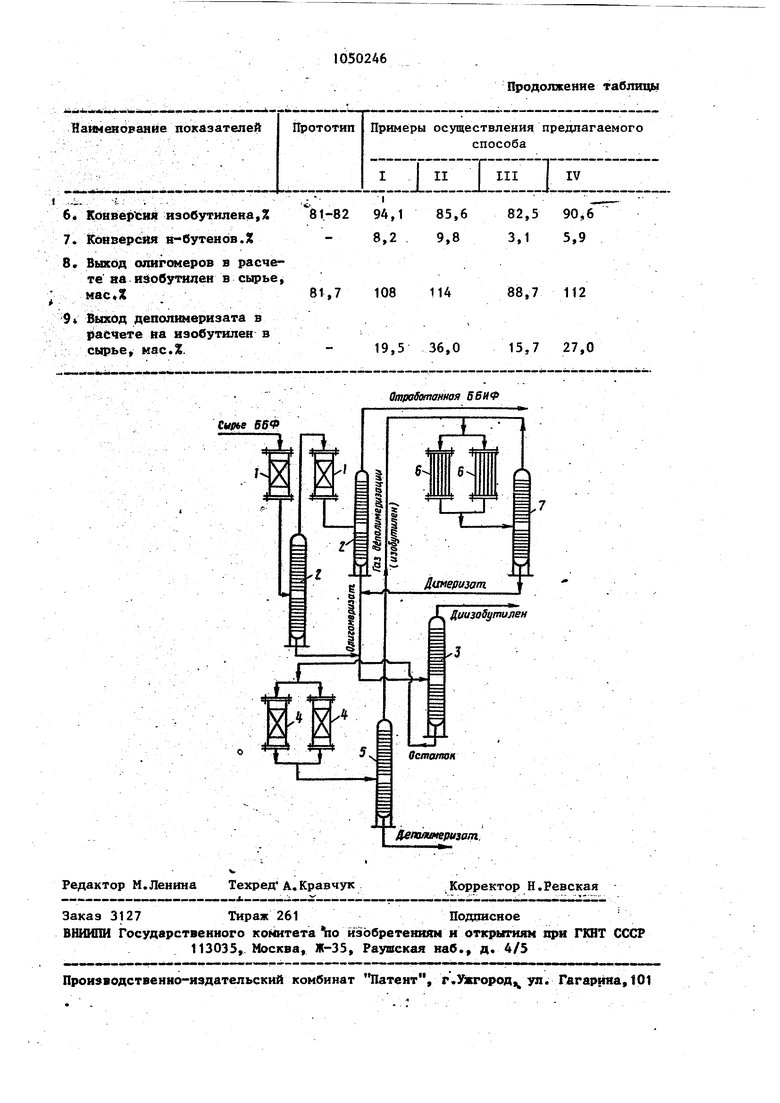

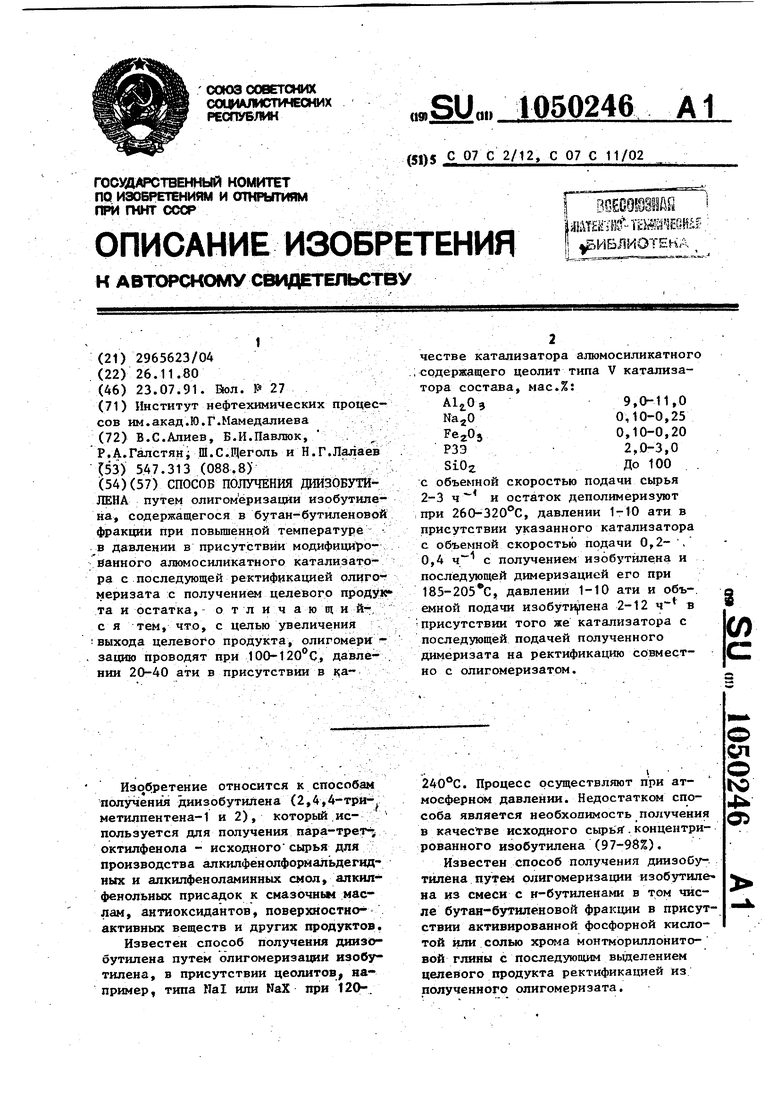

Способ получения диизобутилена 40 изображен на чертеже. . Сырье - бутан-бутиленовую фракцию (ВБФ) последовательно пропускают под давлением 20-40 ати и - емпературе 100-120 С с объемной скоростью 2- 45 3 ч через два проточных реактора 1 со стационарным слоем катализатора . состава (мас,%): AlgOj 9,0-11,0; 0,10-0,25; 0,1-0,2; РЗЭ 2-3, SiOg. - остальное и соот- 0 ветствующие дегазационные,колонны 2, , предназначенные для отделения продукта олигомеризации изобутилена - олиго 1еризата от отработанной ББФ. Отработанная ББФ, содержащая 1,4- ,, ,8% изобутилена, отводится с в.ерха конечной дегазационной колонны 2 и направляется.на дальнейшую переработку, ТВ частности для получения дивинила дегидрированием-бутана и н-бутиленов. С низа каждой из колонн 2 отводится олигомеризат, и его объединенный поток, направляется в ректификационную колонну 3. Выход диизобутилена на стадии олигомеризации в расчете на изобутилен в сырь составляет 43,8-48,9 мас.%, не превышенный изобутилен - 46,5-57,2 мас.%. В ректификационной колонне 3 выделяе ся целевая фракция Н.К. - 102, содержащая диизобутилена.

Остаток после отделения диизобутилена с низа колонны 3 направляется на деполимеризацию в депрлимеризатор 4.

В деполимеризаторе при температуре 260-320 0 и давлении 1-10 ати в присутствии того же катализатора протекает реакция деполимеризации остатка с образованием изобутилена и жидкого продукта деполимеризата, который выводится из системы.

Деполимеризат, являющийся побочным продуктом процесса, рекомендуется использовать в качестве высокооктанового компонента к автобензинам Октановое число деполимеризата по моторному методу составляет 84-85 пунктов, по исследовательскому 97-98.

Продукты деполимеризации направляются в дегазатор 5, представляющий собой ректификационную колонну, снизу которой отводится Деполимеризат а сверху - изобутилен, который поступает в один из двух проточных реакторов 6, предназначенных для димеризации изобутилена, которую проводят при температуре 185-2050, давлении 1-10 ати и объемной скорости подачи сьфья 2-12 ч (по жидкости) в присутствии того же катализатора что и применяемого на стадиях олигомеризации и деполимеризации.

продукты реакции и непревращенное сырье из реактора 6 поступают в дегазатор 7, сэерху которого отводится непревращенное сырье, воз,вращаемое на рецикл, а снизу - жидкие продукты димеризации изобутилена - димеризат, который направляется на смешение с олигомеризатом в балансовом t соотношении перед поступлением в ректификационную колонну 3.

I При смешении димеризата с олиго, меризат(Л4 в балансов эд соотношении потенциальное содержание диизобутилена

в объединённом потоке возрастает с 40,,1 до 49,1-56,3 нас.%.

При ректификации отбирается uejjeвая Н.К, - , содержащая 95-96%т диизобутилена, выход которого в расчете на: изобутилен в сьфье составляет 66,9-79.,3%, а на превращенный изобутилен - 82,4-85,1%.

Побле завершения цикла олигсмериза ции, деполимери.зации и димеризаций соответствующие реакторы (1,) переводятся на режим регенерации, осу.ществляемой продувкой катализатора инертным газсм или водяным паром при температуре 350-550 С и, при необ ходимости вводом кислородсодержащего газа. .;,/,,, , : л,.При м ер 1i Cbipbe - сжиженную бутан-бутиленову фракцию (ББФ) сое|тава (мас.%) 0,78 эта:н-этилена 2,24 пропан-пропилена, 36,17 бутайов, 20,98 изобутилена; 39,83 н-бутенов пропускают при температуре ,; давлении 30 атм с объемной скоростью 2 через проточный реактор, в котором загружено, 100 сй алюмосиликатного, содержащего цеолит У-формы катализатора состава мае.% , 9,0, 0,10, Ре2.0з 0,10, РЗЭ 2,0, SiOj,. - остальное. В реакторе протекает реакция селективной олигрмеризации изобутилена, содержащегося в ББФ, с образованием олигомеризата, ко торьй отделяется от непрбреагирбт вавщего сырья в первой дегазационной колонне, снизу которой отводится олигомеризат, а сверху - непревращенное сырье, направляемое во реактор, где в аналогичных условиях протекает олигомеризация оставшегося в сырье непревращенного изобутилена. Отработанная, БДФ вместе с получённьм во П-ом реакторе олигомеризатом постуцает во вторую дегазационную колонну, сверху которой отводится отработал ная ББФ, содержащая 1,6% изобуТйлена, снизу - олигомеризат, который смепМвается с олигомеризатом, получённьм с первой дегазационной колонны, и направляется на ректи кацию.

Конверсия изобутилена и н-бутёна после прохождения двух реакторов составляет соответственно 94,1 и 8,2%. ; р1лиг(1еризат, поступающий на ректификацию, содержит мас.% 1,2 углеводородов Cf-Cf 2,2 .изоакта а, 40,6 диизобутилена, 18,7 изомеров ХЕНИЗобутилена, 32,0 тримеров.и 5,3 ,

тетрамеров и 9ыше,что отвечает выход диизобутилена в расчете на изобутилен в сырье 43,8% и 46,5% на. превращенный изобутилен.

Перед ректификацией олигомеризат смешивается в балансовом соотнощении с димеризатом, полученным димеризацией изобутилена, полученного при деполимеризации остатка олигомеризата после вьщеления из него диизобутилена. При ректификации с верха колон1 ы отбирается целевая фракция Н.К. - , состава мас.% 1,64 углеводородов Cj-Cy, 2,4 изроктана, 94,92 диизобутилена 1,04 изомеров диизобутилена, с низа остаток, состоящий (мас,%) из 15.15 диизобутилена, 22,9 изомеров диизобутилена, 54,65 тримеров и 7,30 тетрамеров и вьш1е, который подвергает ся деполимеризации.

Реакция деполимеризации проводится D аналогичном протомном реакторе в котором загружено 180 см того же катализатора, что и для реакции, олигомеризаций. Сырье - остаток олигомеризата подают с объемной скоростью 0,2 при температуре 300°С и атмосферном давлении в деполимериза- тор, в котором протекает реакция с получением изобутиленсодержащего газа состава (мас.%) 0,8 пропан-пропилена, 2,2 изобутана, 96,5 изобутилена, 0,5 бутенов и жидкого продукта реакции - деполимеризата, который выводят из системы.

Изобутилен подвергают димеризаций в проточном реакторе при температуре , атмосферном давлении и объемной скорости подачи сырья (по жидкости) - 2 ч Ч Продуктом реакции является димеризат состава (мас.%) 0,15 углеводороды Cf- С, 0,19 изооктан, 67,14 диизобутилен, 3,72 изомеры диизобутилена, 27,6 тримеры и 1,20 тетрамеры и выще, ко горый смещивают с олигомеризатом в балансовом соотношении. После смешения полученный продукт состава (мас.%): -0,77 углеводороды , 1,38 изооктан, 51,4 диизобутилен, 12,60 изомеры диизобутилена, 30,21 тримеры, 3,64 тетрамеры и выше подвергается ректификации с отбором це.левой фракции Н.К. - 102 С, содержащей 94,9% диизобутилена, выход которого в расчете на изобутилен в сырье составляет 79,3%,.а на превра .1050246 . 8щенный иэобутилен - 84,2%. Остаток Ниже приведен сводный материальпродукта после вьзделения диизобути- ный баланс процесса, лена направляется на деполимеризацию, описанную выше.

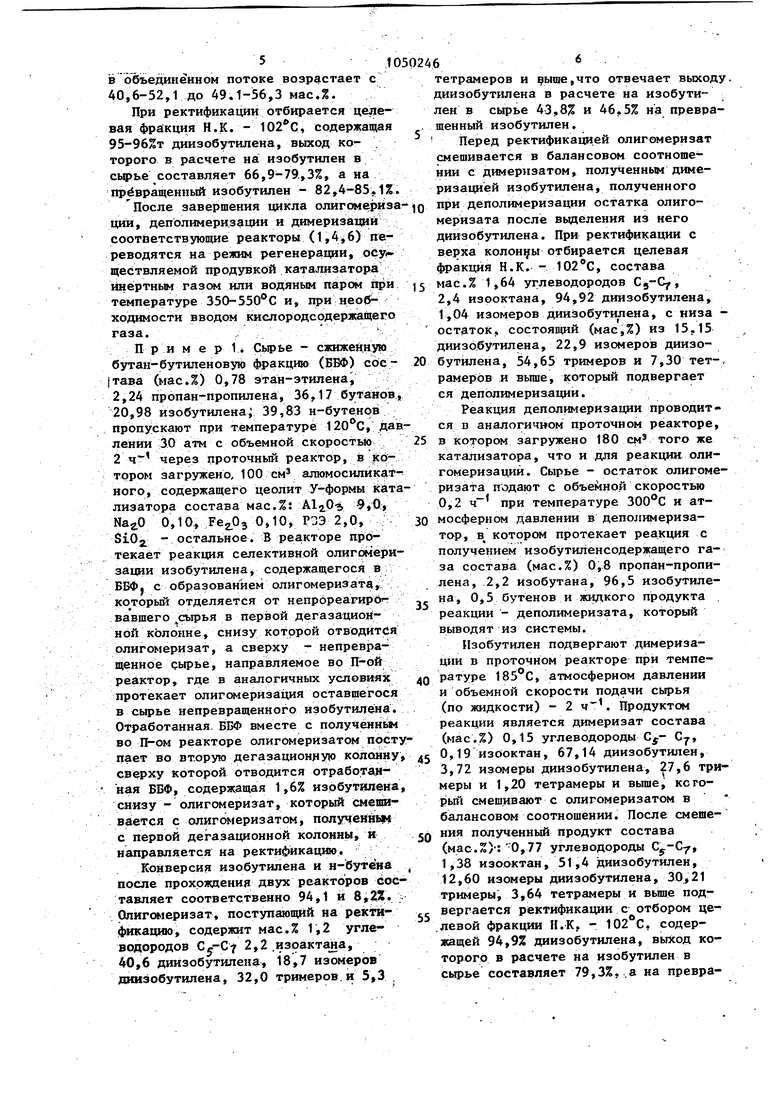

Сводный материальный баланс

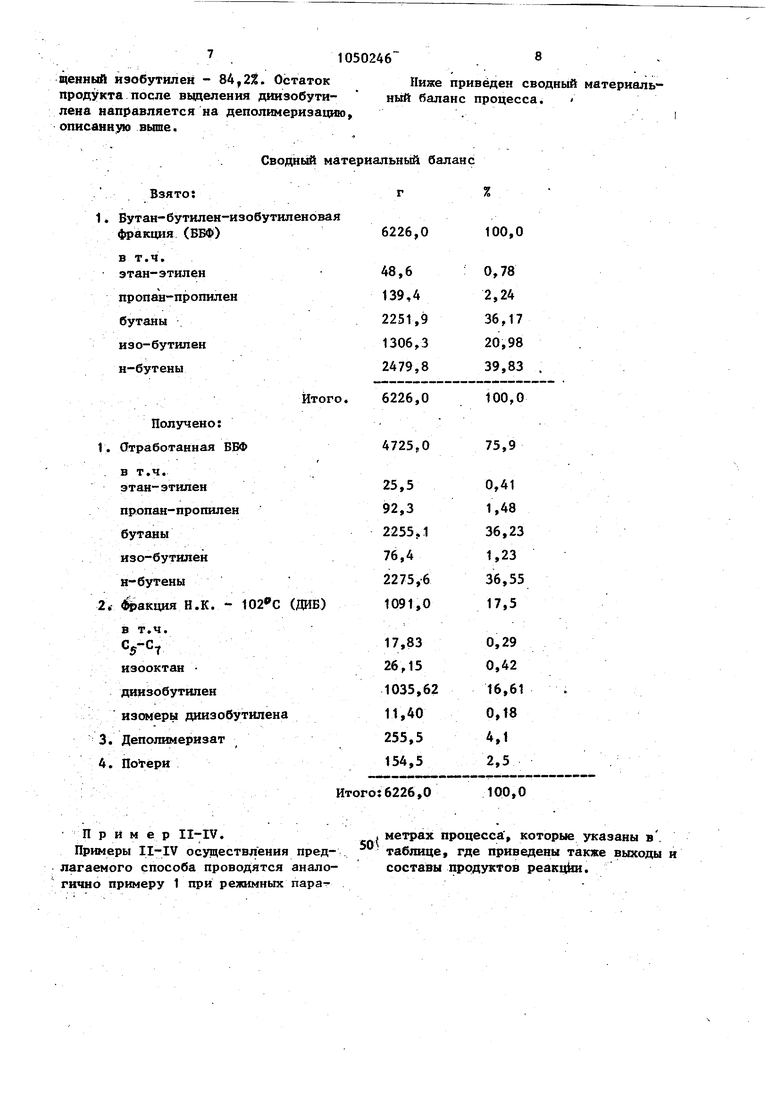

Взято: 1 Бутан-бутилен-изобутиленовая фракция (ББФ) в т.ч. этан-этилен пропан-пропилен бутаны изо-бутипен н-бутены Итого Получено: 1.Отработанная ББФ в т.ч. этан-этилен пропан-пропилен бутаны изо-бутилен н-бутены 2.4Й аКция Н.К. - (ДИБ) в т.ч. изооктан диизобутилен изомеры диизобутилена 3.Деполимеризат 4.Потери И П РИМ ер II-IV. Примеры II-IV осуществления предлагаемого способа проводятся аналогично примеру 1 при режимных пара6226,0100,0 48,6 0,78 139,42,24 2251,936,17 1306,320,98 2479,839,83 . 6226,0100,0 4725,075,9 25,50,41 92,31,48 2255,136,23 76,41,23 2275,636,55 1091,017,5 17,830,29 26,150,42 1035,6216,61 . 11, 255,54,1 154,52,5 6226,0100,0 метрах процесса, которые указаны в. таблице, где приведены также выходы и составы продуктов реакции, в) объемная скорость, Ч- 100 (газ) .4. Выход дииэобутияена на взятый изобутнлен, масЛ:57,2-61,2 5. Выход диизобутилена на превращенный 69,1-74,2 84,2 зобутипен, мас.Х 79,3 2,0 12 8 10 (жидк.) (жидк.) (жидк.) (жидк.) 70,5 66,9 77,1 82,4 82,8 85,1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ И ОЛИГОМЕРОВ ОЛЕФИНОВ | 2001 |

|

RU2184720C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА, СОДЕРЖАЩЕГО МЕТИЛТРЕТБУТИЛОВЫЙ И МЕТИЛТРЕТАМИЛОВЫЙ ЭФИРЫ | 2003 |

|

RU2236396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ - КОМПОНЕНТА АВТОМОБИЛЬНОГО ТОПЛИВА | 1999 |

|

RU2176634C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ОСНОВ СИНТЕТИЧЕСКИХ МАСЕЛ | 2004 |

|

RU2287552C2 |

| Способ получения метил(этил)-трет-бутилового эфира | 2021 |

|

RU2778127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ С4 | 2008 |

|

RU2376274C1 |

| Способ получения изобутилена | 1984 |

|

SU1278348A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2003 |

|

RU2248343C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ ИЛИ ИХ СМЕСЕЙ | 1998 |

|

RU2131866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ К АВТОМОБИЛЬНОМУ БЕНЗИНУ | 2013 |

|

RU2544553C1 |

СПОСОБ ПОЛУЧЕНИЯ ДИИЗОБУТЙЛЕИА путем олигомёризации изобутилена, содержащегося в бутан-бутиленовой фракции при повьтенной температуре в давлении в присутствии модифицированного алюмосиликатного катализатора с последующей ректификацией олигомеризата с получением целевого продук та и остатка,- о т л и ч а ю щ и й-, с я тем, что, с целью увеличения выхода целевого продукта, олигомери г зацию проводят при 100-l20°C, давле- , НИИ 20-40 ати в присутствии в качестве катализатора алюмосиликатного . iсодержащего цеолит типа V катализатора состава, мас.%: ,0-11,0 NajO0,10-0,25 FejOj0,10-0,20 РЗЭ2,0-3,0 SiOzДо 100 с объемной скоростью подачи сьфья 2-3 ч и остаток деполимеризуют при 260-320 С, давлении 1-10 ати в присутствии указанного катализатора с объемной скоростью подачи 0,2- , 0,4 ч с получением изобутйлена и последующей димериэацисй его при 185-205 С, давлении 1-10 ати и объ-. i емкой подачи изобутЦпена 2-12 в присутствии того же катализатора с (Л последующей подачей полученного с: дщмеризата на ректификацию совместно с олигомеризатом.

Авторы

Даты

1991-07-23—Публикация

1980-11-26—Подача