СБ ) РЕЗИНОВАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе бутадиеннитрильного каучука | 1981 |

|

SU973564A1 |

| Резиновая смесь | 1981 |

|

SU979413A1 |

| Способ получения модифицированных низкомолекулярных каучуков | 1981 |

|

SU1028681A1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU907026A1 |

| Резиновая смесь для нашпальных прокладок | 1988 |

|

SU1692993A1 |

| Резиновая смесь | 1980 |

|

SU939472A1 |

| Резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1031983A1 |

| Способ получения резиновой композиции на основе диеновых каучуков | 1982 |

|

SU1092160A1 |

| Вулканизуемая резиновая смесь на основе бутадиеннитрильного каучука | 1981 |

|

SU1004417A1 |

| Резиновая смесь на основе изопренового каучука | 1985 |

|

SU1260374A1 |

1

Изобретение относится к композициям высокомолекулярных соединений.

В резиновой промышленности известны резиновые смеси на основе бутадиен-нитрильных каучуков (СКН), в которые с целью улучшения технологических свойств вводят низкомолекулярные (жидкие) каучуки, например диеновые. Применением жидких каучуков улучшают технологические свойства резиновых смесей, улучшают показатели динамических свойств, морозостойкость резин. Кроме того,- известная смесь содержит наполнитель - технический углерод, серу, 2-меркаптобензтиазол, цинкойые белила, стеарин, например, в количестве, мае.ч.: 50; 1,5; 1; 5; 1, а в качестве ускорителя вулканизации ди-(2-бензтиазолил)- дисульфид (до 20 мае.ч. на 100 мае.ч. каучука) l .

Известная резиновая смесь имеет неудовлетворительные технологические

свойства, а резины из нее - низкие физико-механические показатели (напряжение при удлинении, прочность при растяжении, твердость при повышенной температуре).

Цель изобретения - улучшение технологических свойств смеси и повышение физико-механических показателей 10 резин из нее.

Поставленная цель достигается тем, что резиновая смесь на основе бутадиен-нитрильного каучука, вклго15 мающая низкомолекулярный каучук, технический углерод, серу, 2-меркап тобензтиазол, цинковые белила, стеарин и ускоритель вулканизации, содержит в качестве низкомолекулярного

каучука эпокси-цис-полибутадиен, а в качестве ускорителя - гексихлорпараксилол при следующем соотношении компонентов, мае.ч.:

Бутадиен-нитрильный

100

каучук

Технический

20,0-80,0

углерод 1,0-3,0 5

Сера

1,0-3,0

2-Меркаптобензтиазол

,0-6,0

Цинковые белила 1,0-2,0

Стеарин

Эгюкси-ц с-полибутздиен ;1,0-20,010

Гексахлорпараксилол 0,1-1,0

Эпоксидированный полибутадиен получают методом гидроперекисного эпоксидирования в лабораторных условиях в колбах емкостью 2-3 л. Выде- 15 ление эпоксикаучука из продуктов эпоксидирования осуществляют на пленочном испарителе при температуре не выше иостаточном давлении 13-20 Па.М

Структура эпоксидированных каучукоа оценивается методом ИК- и ЯМР-H-спектроскопии. ИК-спектр жидкого эпокси-цис-полибуГадиена отличается появлением полос поглощения 25 в области 820, 900 см, характерных, для валентных колебаний чис- и транс-эпоксидного кольца.

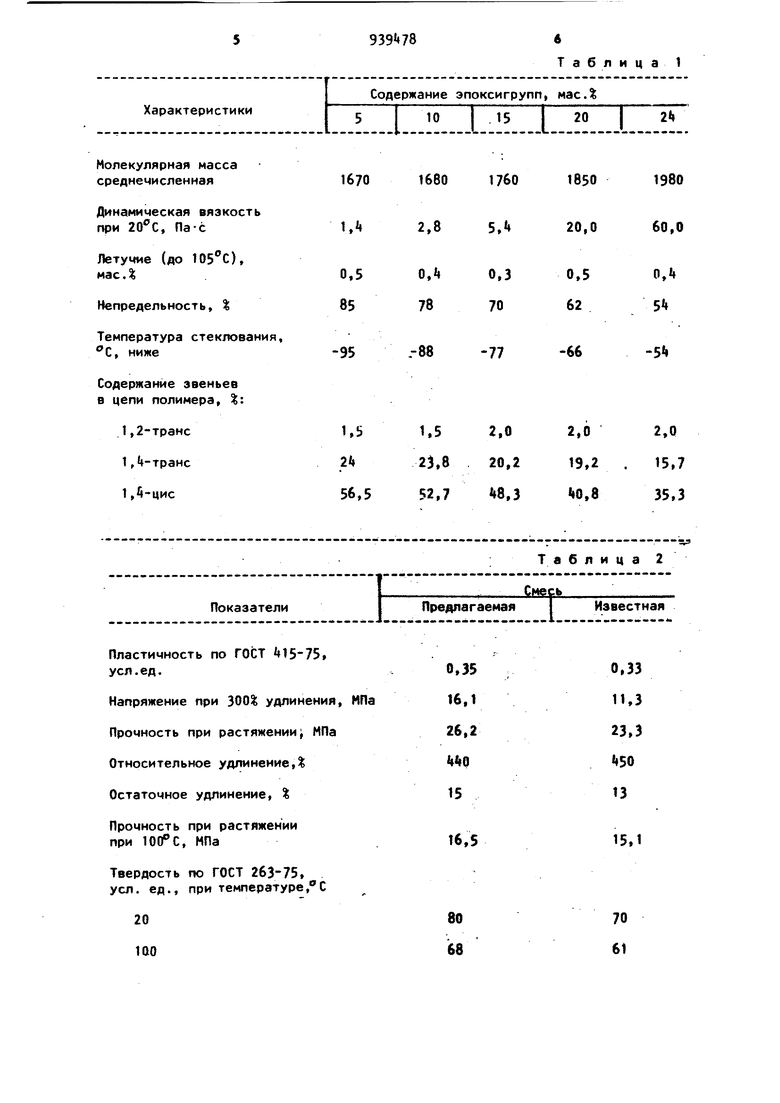

Характеристики применяемого жидког го эпокси-цис-полибутадиена приве- зо дены в табл. 1.

Пример 1. Резиновую смесь состава, мае.ч.: CKH-tO ibO; сера 1,5; технический углерод ДГ-100 2-меркаптобензтиазоп 1,5; цинковые 35 белила стеарин 0,8; эпокси-цисполибутадиен (в прототипе низкомоле кулярный полибутадиен) 1,0-20,0; Гексахлорпараксилол 0,12 изготавливают на вальцах при 60-70 С. 40

Порядок начала введения компонентов, кин: каучук 0; стеарин 2; цинкойые белила -« Гексахлорпараксилол + + 2 - меркаптобенэтиазол 5; 1/2 технического углерода + 1/2 жидкого 45 каучука 7; 1/2 технического углерода + 1/2 жидкого каучука 9; сера 11; срез 16.

Вулканизацию смесей осуществляют при в течение мин. у

Свойства резиновых смесей и вулканизатов представлены в табл. 2.

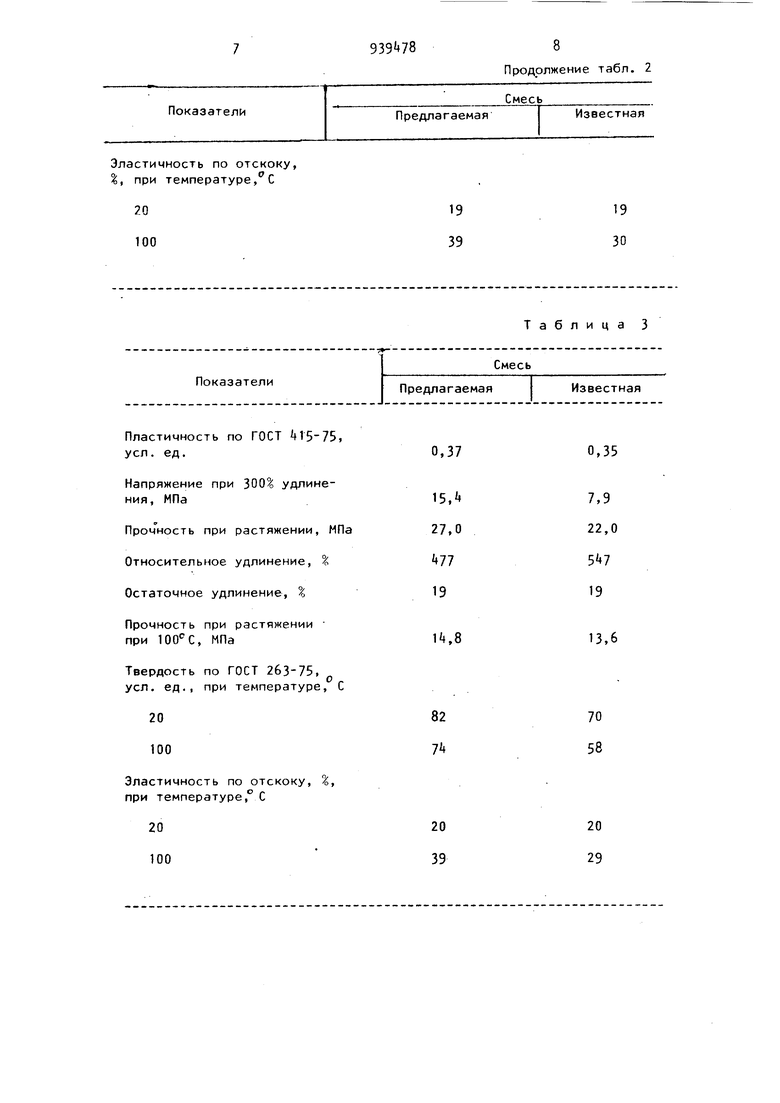

Пр и м е р 2. Резиновую смесь готовят по примеру 1, но при содержании жидкого каучука 10 мае.ч. и гексахлорпараксилола 0,5 мае.ч. на 100 мае.ч. каучука.

Свойства резиновых смесей и резин из них представлены в табл. 3.

Пример 3. Резиновую смесь готовят по примеру 1, но при содержании жидкого каучука 20 мае.ч. и гексахлорпараксилола 1,0 мае.ч. на 100 мае.ч. каучука.

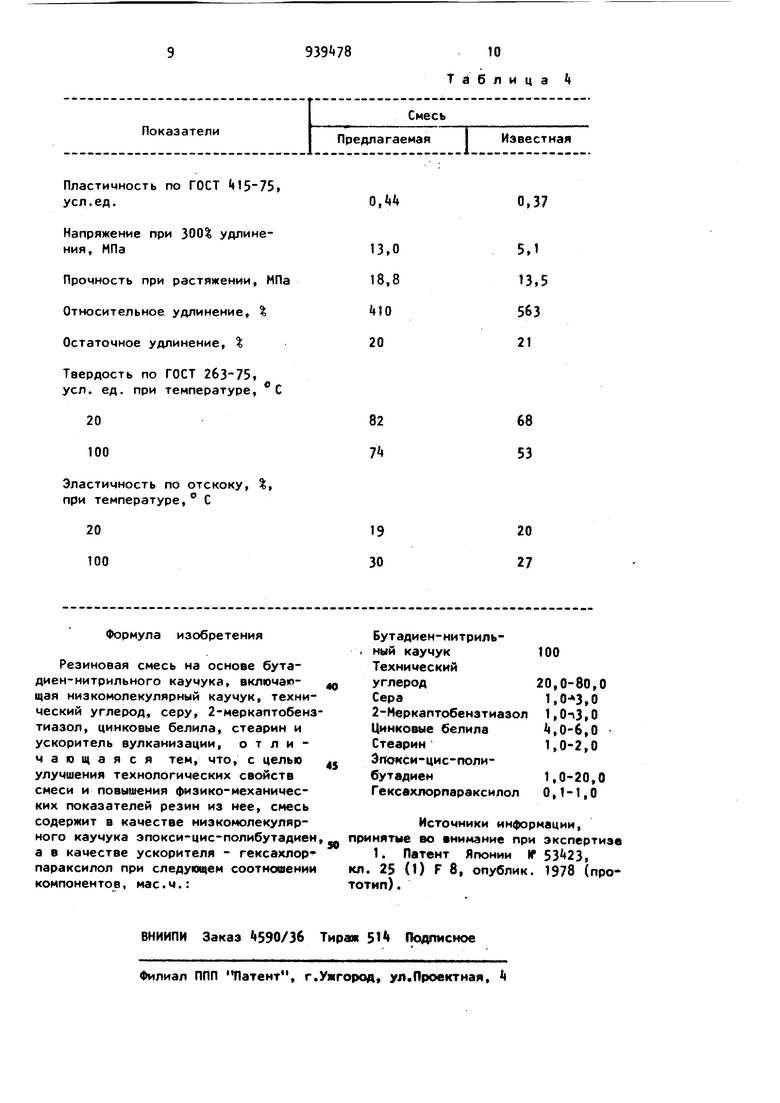

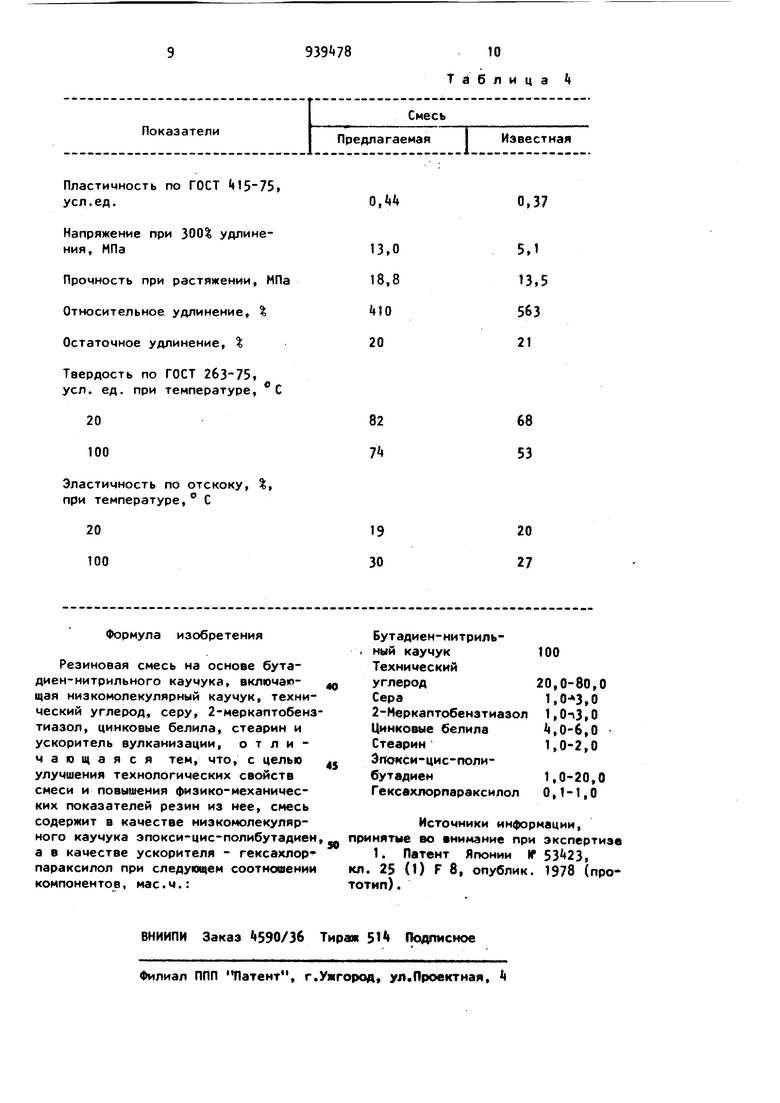

Свойства резиновых смесей и рези из них представлены в табл. .

Анализ результатов испытаний показывает существенные преимущества предлагаемой смеси по сравнению с прототипом. Резины, содержащие в своем составе эпокси-цис-полибутадиен и Гексахлорпараксилол, отличаются высоким напряжением при удлинении, прочностью при растяжении; повышенной твердостью и эластичност при . Так, например, при введении 10 мае.ч. эпокси-цис-полибутадиена, содержащего 5-10 эпоксидных групп, напряжение при удлинении в 1,9 а при введении 20 мае.ч. в 2,3 раза выше по еравнению с прототипом. Важно отметить, что высоким значением напряжения при удлинении соответствует высокая прочность при растяжении резин в статических условиях. Учитывая, что низкомолекулярные каучуки значительно улучшают технологические свойства бутадиеннитрильных каучуков, возможно получение из таких смесей резин с выским комплексом физико-механических свойств. Внедрение пре/члагаемой резиновой смеси позволит, например, в производстве резиновых технических изделий получать высокомолекулярные с повышенной прочностью резины, котрые сохраняют твердость, эластичность в условиях эксплуатации при повышенных температурах.

Характеристики

Молекулярная масса среднечисленная

Динамическая вязкос при , Па-с

Летучие (до ), мае. %

Непредельность, %

Температура стектюв °С, ниже

Содержание звеньев в цепи полимера, %:

1,2-транс 1 ,-гранс 1,4-цис

Показатели

Пластичность по ГОСТ 15-75, уел.ед.

Напряжение при 300% удлинения Прочность при растяжении МПа Относительное удлинение,% Остаточное удлинение, %

Прочность при растяжении при 10(f С, МПа

Твердость по ГОСТ 263-75 усл. ед., при температуре,С

20 IQQ

Таблица 1

Содержание эпоксигрупп, масД

I ° I I

1850

1980

1760

5,1 60,0 20,0

0,1

0,5

0,3 5 62 70

-5.

66

-77

2,0

2,0

2,0

20,2

15,7

Ii0,8

35,3

Таблица 2

i:

Известная

Предлагаеиая

0,33

23,3

i«50

13

15,1

70 61

Эластичность по отскоку, %, при температуре,с

20 100

Показатели

Пластичность по ГОСТ , усл. ед.

Напряжение при 300% удлинения, МПа

Прочность при растяжении, МПа Относительное удлинение, % Остаточное удлинение, %

Прочность при растяжении при , МПа

Твердость по ГОСТ 263-75, уел, ед,, при температуре, С

20 100

Эластичность по отскоку, %, при температуре, С

20 100

8

Продолжение табл. 2

19 39

19

30

Таблица 3

Предлагаемая

Известная

0,35

7,9 22,0 5«7 19

13,6

70 58

20 29

Показатели

Предлагаемая I Известная

Пластичность по ГОСТ . усл.ед.

Напряжение при 300% удлинения, МПа

Прочность при растяжении, МПа Относительное удлинение, % Остаточное удлинение, %

Твердость по ГОСТ 263-75t yen. ед. при температуре, С

20 100

Эластичность по отскоку, %, при температуре, С

Таблица

0,37

5,1 13,5 563 21

68 53

Авторы

Даты

1982-06-30—Публикация

1980-10-27—Подача