Пример 2, ТГосле введения в исходный буровой раствор в количест ве 0,5 вес.% КМЦ-500, но предварительно гидрофобизированноЯ дизельным топливом при соотношении КМЦ и дизельного топлива 1,0 : 1,0 в течение 15-20 мин при температуре окру|жаклцей среды, параметры раствора становятся: 6,5 с; г-If 22 г/см сне 1/10 15/33 мг/см - В 6 см К 1,0 мм.

Пример 3. Осуществляют аналогично. При соотношении КМЦ-500 и дизельного топлива 1,0 : 0,5, параметЕ«л раствора становятся: 1.6,5 с Г- 1,22 г/см сне 1/10 15/33 мг/см Б 8 СМ7 К 1,2 мм.

П р и м е р 4. Осуществляют аналогично. При соотнесении КМЦ-500 и дизельного топлива 1,0 : 1,5 параметры раствора становятся: 7,0 с

j- г/см сие 1/10 18/39 мг/см /В б К 1,0 мм.

П р и м е р 5. После введения в исходный буровой раствор воздушносухой КМЦт500 в количестве 0,8 вес.% параметры раствора становятся 5,5 с; Г 1, СНС 1/10 0/3 мг/см; в 6 см, к 1,0 мм.

Полученные результаты доказывааот возможность применения предлагаеоуюго способа химической обработки буровых промывочных растворов в целях поввашения качебтва раствора за счет эффективного снижения водоотдачи в ус-т ловиях прлиминеральной и хлоркальцие вой агрессии. Так, новый способ в 3,3 раза (пример 2) снижает водоотдачу исходного бурового раствора, в то время, как введение возд т1носухой КМЦ, при той же концентрациии в тех же условиях, снижает водоотдачу исходного бурового раствора в 2 раза (пример I).

Наряду с этим, высокая эффективность нового способа доказана и тем, что для снижения водоотдачи

исходного бурового раствора до 6 см непосредственным вводом воздушно-сухой КМЦ (пример 3) расход КМЦ увеличивается в 1,5 раза в сравнении с предлагаемым способом (примеры 2 и 4).

Осуществление нового способа достигается также применением в качестве смачивателя поверхности КМЦ нефти, Отработанного дизельного масла и других продуктов переработки нефти, которые имеются всегда на буровой в большем количестве.

Выявлено, что эффективному снижению водоотдачи соответствует соотношение 1,0:1,0, при которомд остигается полное смачивание, т.е. гидрофобизация поверхности КМЦ нефтью или продуктами переработки нефти. Однако уменьшенное содержание нефти или продуктов переработки нефти в соотношении по сравнению с КМЦ примера 3 не приводит к желаемому результату вследствие присутствия значительного количества несмоченной нефтью или продуктами переработки нефти КМЦ, а в повышенном .содержании нефти шли продуктов переработки нефти в соотношении по сравнению с КМЦ (пример 4) для достижения указанной цели V.e. снижения водоотдачи, нет никакой необходимости.

Таким образом, соотнсвиение 1,0 t 1,0, при котором поверхность КМЦ полностью смачивается нефтью или продуктом переработки нефти без избыточного присутствия последней, и время смачивания 15-20 мин при температуре окружающей среды является рабочим вариантом предлагаемого способа.

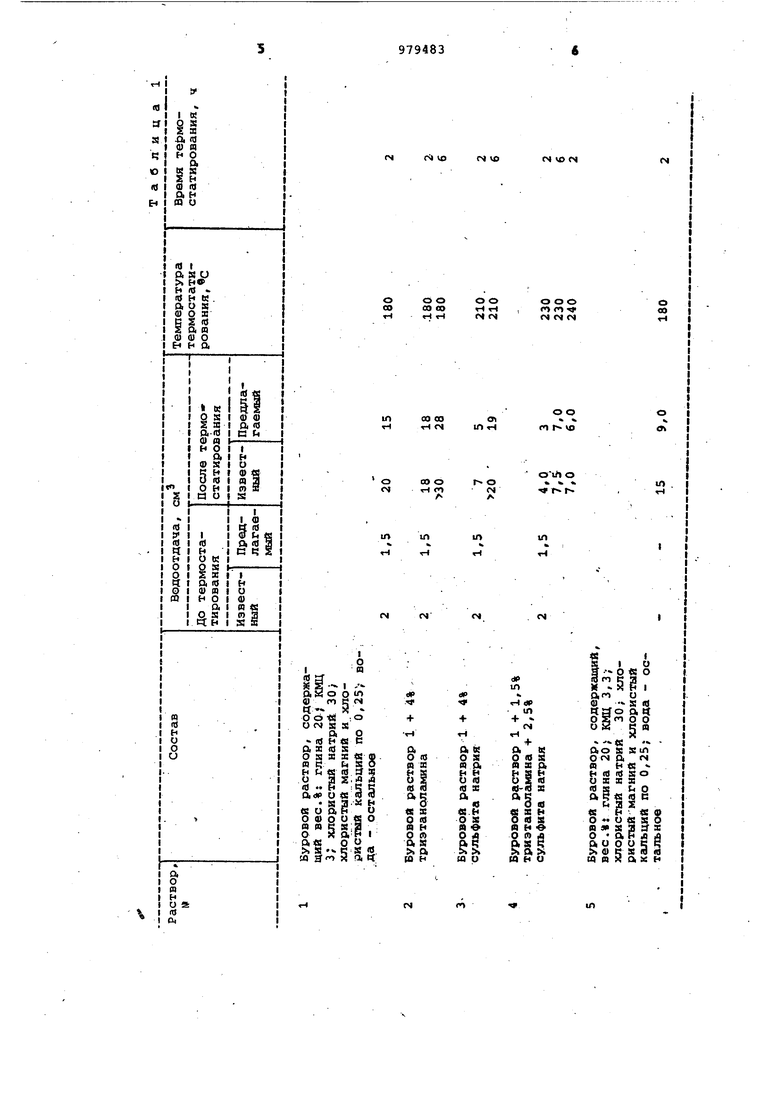

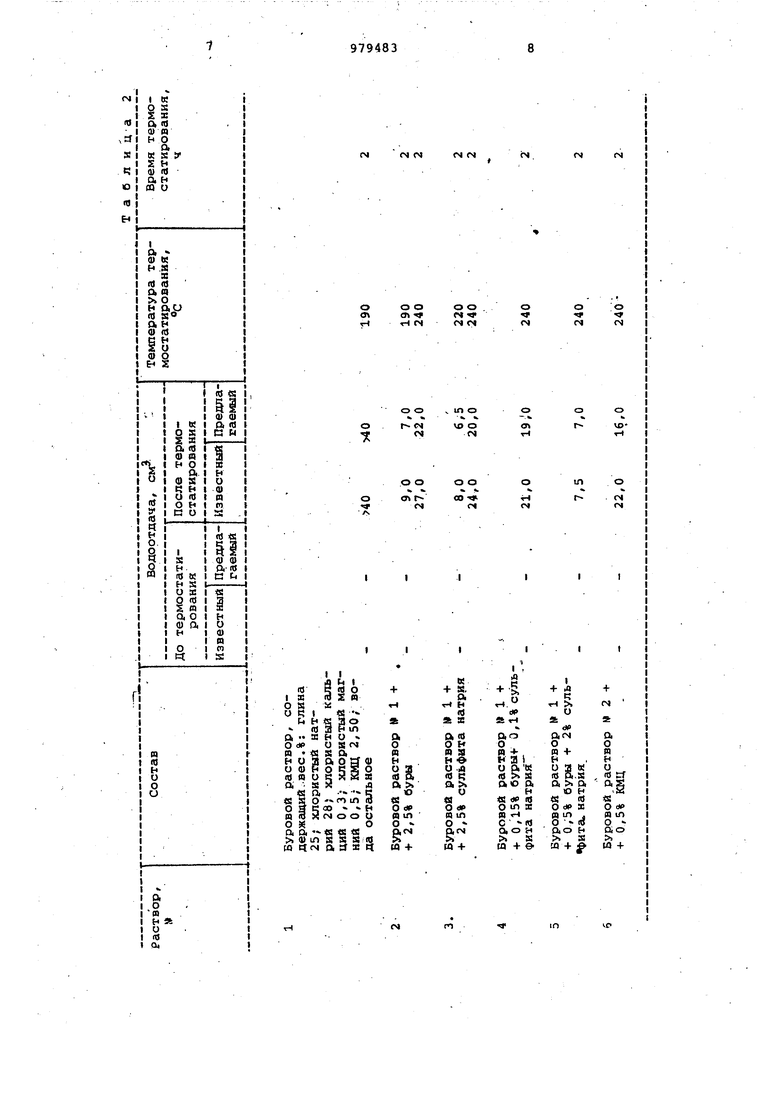

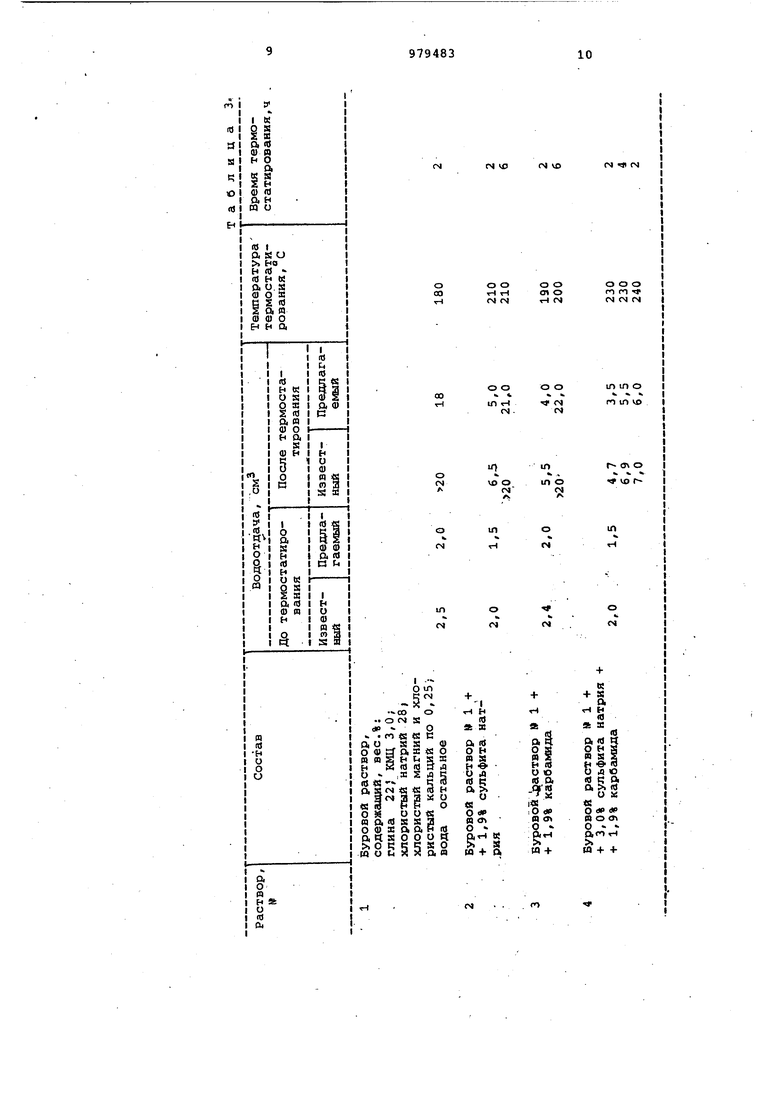

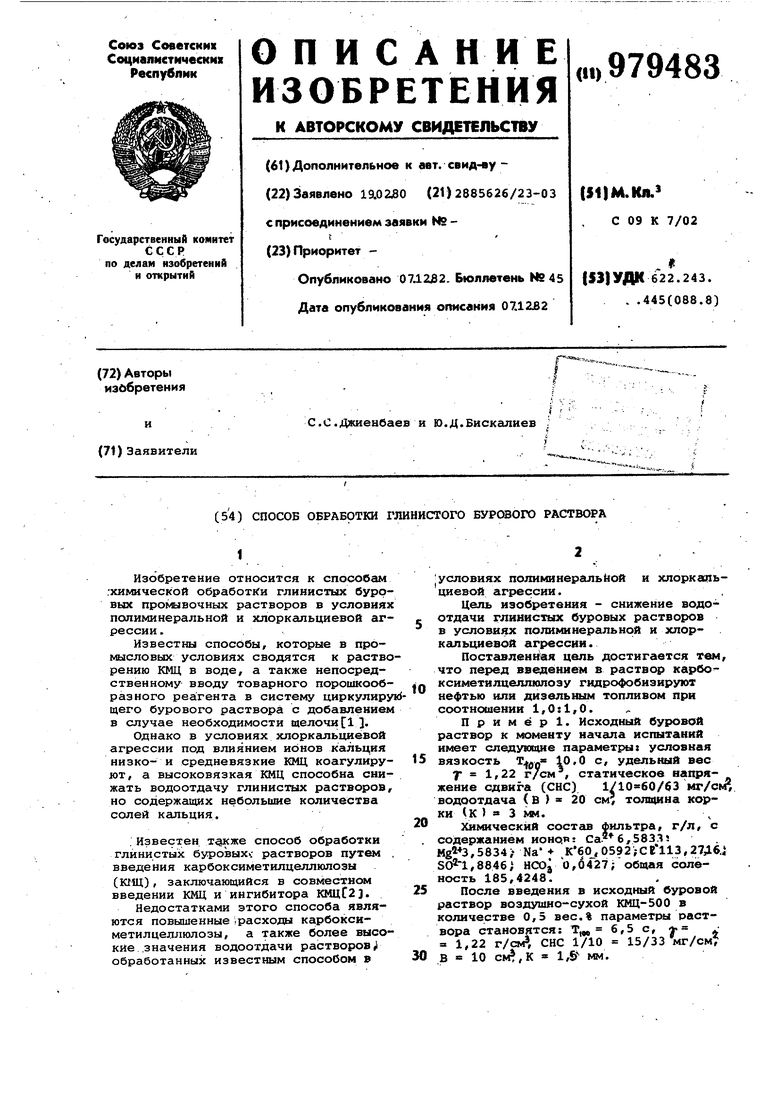

В табл.1 - 3 представлены результаты по водоотдаче при 180-240°С глнистых буровых растворов, обработанных известным и предлагаемым способами.

(NГ4 VOГ) VO

tS VO N

M

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой раствор и способ его получения | 1980 |

|

SU981339A1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ ВЫСОКОМИНЕРАЛИЗОВАННОГО БУРОВОГО РАСТВОРА | 1994 |

|

RU2084487C1 |

| ТЕРМОСОЛЕСТОЙКИЙ БУРОВОЙ РАСТВОР | 1995 |

|

RU2104292C1 |

| Способ получения термостойкого реагента для глинистых растворов на основе лигносульфонатов | 1989 |

|

SU1705298A1 |

| Буровой раствор | 1976 |

|

SU618401A1 |

| БУРОВОЙ РАСТВОР | 1992 |

|

RU2027734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАНИОННОЙ ЦЕЛЛЮЛОЗЫ | 2004 |

|

RU2272811C1 |

| Буровой раствор | 1972 |

|

SU620498A1 |

| Реагент для приготовления безглинистого полимерного бурового раствора | 1987 |

|

SU1509392A1 |

| Буровой раствор | 1976 |

|

SU726125A1 |

0о

о о о

О 00

t-t го

N N М

оо

о

00 00СП

«

V

тН 01Ш Ц А П Г VO

olrt о

ъ ъ «

1Л

г о

I Т Г м

А

1Л

in

1Л

М

.

С4

N

N

CM (N

fN

о о

О

о (Ч ч

СМ

Mi

N CM

СМ (N

о

о

о

-.

«

VO о N

см см 71

г

оо о

о

ш t-

оо- сч

d

(N СМ

01 VO

CN « tvl

гч ю

О О О

О О

m п П О

(N CN fN| т (М

Ш 1Л О

о о

ъ

N М

П 1Л VO

г- л о

1Л

к ,

«.«.

« VO Г1Л о

9

1Л ri

о

ч М

о

ъ

г

«м Указанные результаты доказывают наличие положительного эффекта в пр лагаемом способе обработки буровог раствора перед известным. Так, есл при испытании глинистого бурового раствора, обработанного известным способом при. 230-240°С, водоотдача ходится в интервале 4,7-7 см то во доотдача бурового раствора, обработанного предлагаемым способом при испытании в интервале 230-240°С, составляет 3-6 см 1табл,ЗК Для снижения водоотдачи глинистого бурового раствора, обработанного известным способом, до 15 смпри (табл.1., раствор 5 расход К1Щ увеличивается на 10% в сравнении с предлагаемым способом (табл.1, раствор 1).Анализ данных, приведенных в табл.2,показывает, снижения водоотдачи глинистогЪ букового раствора, обработанного известным способом до 22 см при температуре испытания табл.2 , раствор 6 расход КМЦ увеличивается на 20% по сравнению с предлагаемым способом табл. 2, раствор 2). Применение предлагаеьюго способа в промысловых условиях, основанного на гидрофобизации поверхности КМЦ нефтью или продуктами переработки не ти, способствует предотвраицению комкования КМЦ и за счет практически полного его растворения в условиях полиминеральной и хлоркальциево агрессии создает экономию дорогостоящего и дефицитного реагента, а также дает возможность применения в качестве смачивателя поверхности КМЦ отработанных дизельных масел. Простота в применении по сравнению с существующими способами, надеж ность в работе делают возможным повсеместное применение предлагаемого способа при проводке глубоких скважин . Экономический эффект от внедрения способа обработки бурового раствора на одной скважине составляет 3,5(4, О тыс. руб. Формула изобретения Способ обработки глинистого бурового раствора путем введения.карбоксиметилцеллюлозы, отличающийся тем, что, с целью снижения водоотдачи в условиях полиминеральной и хлоркальциевой агрессии, перед введением в раствор карбоксиметилцеллюлозу гидрофобизируют нефтью или дизельным топливом при соотношении 1,0 : 1,0. Источники информации, принятые во внимание при экспертизе 1.Городнов В.Д. Физико-химические методы предупреждения осложнений в бурении. М., Недра, 1977, с.114-118. 2.Авторское свидетельство СССР № 697550, кл. С 09 К 7/02, 1977 (прототип).

Авторы

Даты

1982-12-07—Публикация

1980-02-19—Подача