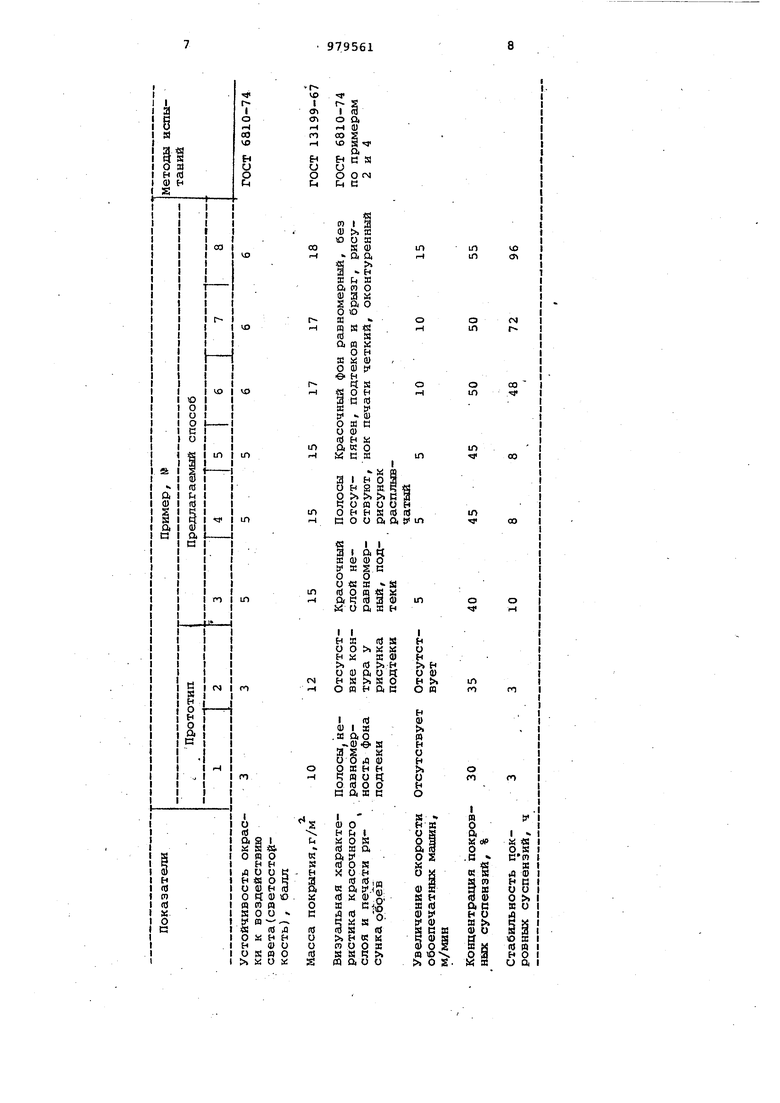

щелочи и диспергатора добавляют после введения цветного пигмента. Введение в массу цветного пигмента и смешение массы со связующим осу шествляют в присутствии поверхностно активного вещества. Указанная дробная дозировка компонентов покровной суспензии- позволя ет эффективнее исйользовать диспёрга jTop, благодаря подавлению гидролиза его в присутствии щелочи, превращения каолина из кислотной формы в ней тральную, переводу ионов многовйлент ных металлов в нерастворимые и/или малодиссоциирующие гидрооки.слы,и/или соли многовалентных металлов. На третьей ступени такая дозировка позволяет уменьшить нежелательную адсорбцию на каолине поверхностноактивных веществ, стабилизирующих латексы. Это обеспечивает устойчивость последних за счет уменьшения десорбции поверхностно-активных веществ с частичек латекса. В качестве стабилизаторов используют полифосфаты, щелочи - гидроокис натрия, поверхностно-активные вещест ва - моноалкиловые эфиры полиэтиленгликоля на основе первичных жирных спиртов (препарат ОС-20) и оксиэтилированные алкилфенолы (препараты типа ОП-7 и ОП-10). Для сравнения проводят также приготовление покровной суспензии по прототипу. Пример (прототип). Покровную суспензию концентрацией 30% гото вят следующим образом. Готовят .каолиновую суспензию путем смешения расчетного количества воды, щелочи, диспергатора и каолина. Затем дозируют цветные пигменты (например, кубовый бордо ВС-0 по ТУ 6-14.263-76). Далее вводят связующие вещества на основе латекса и ка зеинового клея. Смешение осущестйляется при постоянном механическом перемешивании. Полученную .покровную суспензию наносят в качестве грунта на бумагу-основу для обоев. Масса покрытия 10 г/м Я Для нанесения печати рисунка суспензию аналогичной концентрации гото вят указанным способом. В качестве связующего используют натриевую соль карбоксиметилцеллюлозы (ЫаКМЦ). Результаты испытаний приведены в таблице. П р и м е р 2 (прототип). Покровную суспензию концентрацией 35% гото вят аналогично примеру 1. Результаты испытаний приведены в таблице. Дальнейшее повышение концентрации покровной суспензии обойной бумаги не представляется возможным из-за критической вязкости и нестабильности составов. П р и м е р 3. Покровную суспензию концентрацией 40% готовят следующим образом. Приготовление каолиновой суспензии осуществляют путем смешения воды 100%, щелочи 20%, диспергатора 70% и каолина 60%. Затем вводят щелочи 70%, диспергатора 70% и оставшейся части каолина. Далее дозируют цветные пигменты и вводят диспергатор в количестве 10%/ связующие вещества в расчетном количестве и 10% щелочи. Введение компонентов производят при постоянном механическом перемешивании. Полученную покровную суспензию наносят в качестве грунта .на бумагу для обоев. Масса покрытия 15 г/м. Суспензию для печати -готовят аналогичным способом. В качестве связующего используют натриевую соль карбоксилметилцеллюлозы. Результаты испытаний.представлены в таблице. П р и м е р 4. Покровную суспензию концентрацией 45% готовят следующим образом.Приготовление каолиновой суспензии осзпцествляют путем смешения воды 100%,щелочи 15%,диспергатора 15% и каолина 50%. Затем вводят щелочи 60%, диспергатора 60% и оставшейся части каолина. Далее дозируют цветной пигмент золотисто-желтый прочный ВС-0 и вводят диспергатор в количестве 25% г связующие вещества в расчетном количестве и щелочь в количестве 25%. В остальном способ приготовления покровной суспензии аналогичен примеру 3, Покровную суспензию наносят на бумагу для обоев. Масса покрытия 15 г/м. Результаты испытаний приведены в таблице. Примера.. Покровную суспензию концентрацией 45% готовят аналогично примеру 3. В качестве связующего для получения влагостойкого покрытия используют мочевиноформальдегидную смолу и латекс. Покровную суспензию наносят на бумагу-основу для обоев. Масса покрытия 15 г/м .. Результаты испытаний приведены в таблице. П р и м е р 6. Покровную суспензию концентрацией 50% готовят следующим образсш. На первой,стадии готовят каолиновую суспензию путем смешения воды iOO%, щелочи 10%, диспергатора 10% и каолина 40%. Далее вводят щелочи 80%, диспергатора 80% и оставшиеся части каолина. Затем перед дозированием цветного пигмента в каолиновую суспензию его дополнительно стабилизируют поверхностно-активным веществом - моноалкиловым эфиром полиэтиленгликоля на основе первичных

жирных спиртов в количестве 0,1-1% и в полученную смесь вводя диспергатор в количестве 10%, связующие вещества в расчетном количестве и щелочь в количестве 10%. Введение компонентов на протяжении всего процесса приготовления покровной суспензии производят при постоянном механическом перемешивании. Полученную покровную суспензию наносят в качестве грунта на бумагу-основу для обоев. Масса покрытия 17 г/м.

Результаты испытаний приведены в таблице.

П р и м е р 7. Покровную суспензию концентрацией 50% готовят ангшогично примеру 3 с той разницей, что на последней операции в красочную суспензию добавляют диспёргатор в коричестве 10%, в связующее, в качест, не которого используют мочевиноформальдегидную смолу и латекс, вводят

.в количестве 0,1-1% поверхностно-активное вещество, затем эти стабилизи(Рованные связующие дозируют в красоч;ную суспензию. Введение компонентов на протяжении всего процесса изготовления покровной суспензии производят при постоянном механическом перемешивании. Покровную суспензию наносят в

качестве грунта на бумагу-основу для обоев. Масса покрытия 17 г/мЧ

Результаты испытаний приведены в таблице.

Примере. Покровную суспензию концентрацией 55% готовят с дополнительной стабилизацией поверхностно-активными B&aiscTBSMH цветного i пигмента и связующих веществ на соответствующих стадиях (примеры 4, б

и 7). Процесс приготовления покровной суспензии производят при постоянном механическом перемешивании. Покровную суспензию наносят в качестве грунта на бумагу-основу для обоев. Масса

покрытия 18 г/м.

Аналогичным образом готовят суспензию для нанесения печати рисунка. В качестве связующего используют натриевую соль карбоксиметилцеллюлозы,

Результаты испытаний приведены в таблице.

Как видно из таблицы, предлагаемый способ в сравнении с прототипом позволяет на 40-50% повысить светостойкость обоев за счет повышения стабильности и качества суспензии (концентрация покровной суспензии выше на 25-45%). Кроме того, изобретение позволяет на 5-10% увеличить произво-

дительиость обоепечатных машин.

Формула изобретения

I, Способ приготовления покровной суспензии для обойной бумаги, включа191ЦИЙ введение в воду щелочи, диспергатора, каолина и цветного пигмента и 5 Последующее смешение полученной массы со связующими, отличающийс я тем, что, с целью повышения стабильности и качества суспензии, снаЧсша в воду вводят щелочь, дисперга- о тор и каолин в количестве соответственно 10-20%, 10720% и 40-60% от общего их расхода/ затем в полученную массу вводят оставшийся каолин и 6080% от общего расхода щелочь и дисперч гатор, а оставшееся количество щелочи и диспергатора добавляют после введения цветного пигмента.

2.Способ по п. 1, отличающий с я тем, что введение в массу цветного пигмента осуществляют в прис

поверхностно-активного веществе

3.Способ по п. 1, отличающийся тем, что смешение массы ее связующим осуществляют в присутствии поверхностно-активного вещества.

Источники информации, принятые во внимание при экспертизе 1. Технологический режим произво; ства бумаги мелованной для высокой печати и офсетной печати. Московская экспериментальная фабрика техбумаг

Октябрь

1978, с. 8-16.

2. Технологический регламент производства обоев. Бумажная фабрика Красная Роза,1979,с.16-26 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для мелования этикеточной бумаги для грампластинок | 1982 |

|

SU1048016A1 |

| Мелованный материал | 1982 |

|

SU1033616A1 |

| Состав для мелования бумаги | 1980 |

|

SU907124A1 |

| Состав покрытия для бумаги | 1981 |

|

SU979562A1 |

| Влагостойкие обои | 1983 |

|

SU1142560A1 |

| Мелованная бумага | 1980 |

|

SU903433A1 |

| Способ получения высококонцентрированной покровной композиции для изготовления мелованной бумаги | 1988 |

|

SU1585421A1 |

| Состав покрытия бумаги и картона | 1981 |

|

SU1028757A1 |

| Состав пигментированного покрытиядЕКОРАТиВНОгО МАТЕРиАлА HA буМАжНОйОСНОВЕ | 1979 |

|

SU834289A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРОВНОЙ КОМПОЗИЦИИ ДЛЯ МЕЛОВАННОЙ БУМАГИ | 2019 |

|

RU2725587C1 |

Авторы

Даты

1982-12-07—Публикация

1981-06-30—Подача