Изобретение относится к горной промьаипемкости, а более конкретно к устройствс м для усреднения сыпучих материалов, и может быть использовано при разработке месторождения полезных ископаемых открытым способом.

Известно устройство для усреднения сыпучих материалов, включающее конвейер для подачи неусредненного материала, емкость, разделительный I узел и приемный конвейер 1.

Недостатком зтого устройства является то, что оно не позволяет повысить степень однородности усредняемого материала при непрерывности процесса.

Наиболее близко к изобретению устройство дпя усреднения сыпучих материалов, включающее конвейер для подачи нёусредненного материала, емкость, разделенную на верхнюю, среднюю и нижнюю части, многоконусные решетки, установленные в средней части емкости, вершины конусов одного ряда которых совпадают с отверстиями между конусами другого ряда, шнек, установленный в нижней части емкости, разделительный узел, выполненный в виде коленчатой трубы, установленной в верхней части емкости с возможностью вращения на роликах, расположенных на периферии емкости и шаровом шарнире, и приемный 5 конвейер 2.

Однако при поступлении неусредненного материала в коленчатую трубу в ее выпускной части возможно образование пробок,-в результате чего производительность устройства сни10жается.

Цель изобретения - повышение производительности устройства путем предотвращения образования пробок & выпускной части коленчатой трубы при

15 поступлении в нее неусредненного материала..

Поставленная цель достигается тем, что в боковой стенке коленчатой трубы, примыкаиощей к оси емкости, выпол20нены сквозные каналы, а внутри нее установлен дополнительный разделительный узел, выполненный в виде пустотелого усеченного конуса, верхняя и нижняя части которого жестко зак25реплены на внутренней поверхности коленчатой трубы посредством жестких штырей.

Кроме того,штыри верхней части расположены в шахматном порядке по

30 отношению к штырям нижней части, а

в боковых стенках пустотелого усеченного конуса выполнено по мены;1ей мере два ряда сквозных.каналов, расположенных в шахматном порядке, причем сквозные каналы коленчатой трубы и усеченного конуса- выполнены фигурной формы.

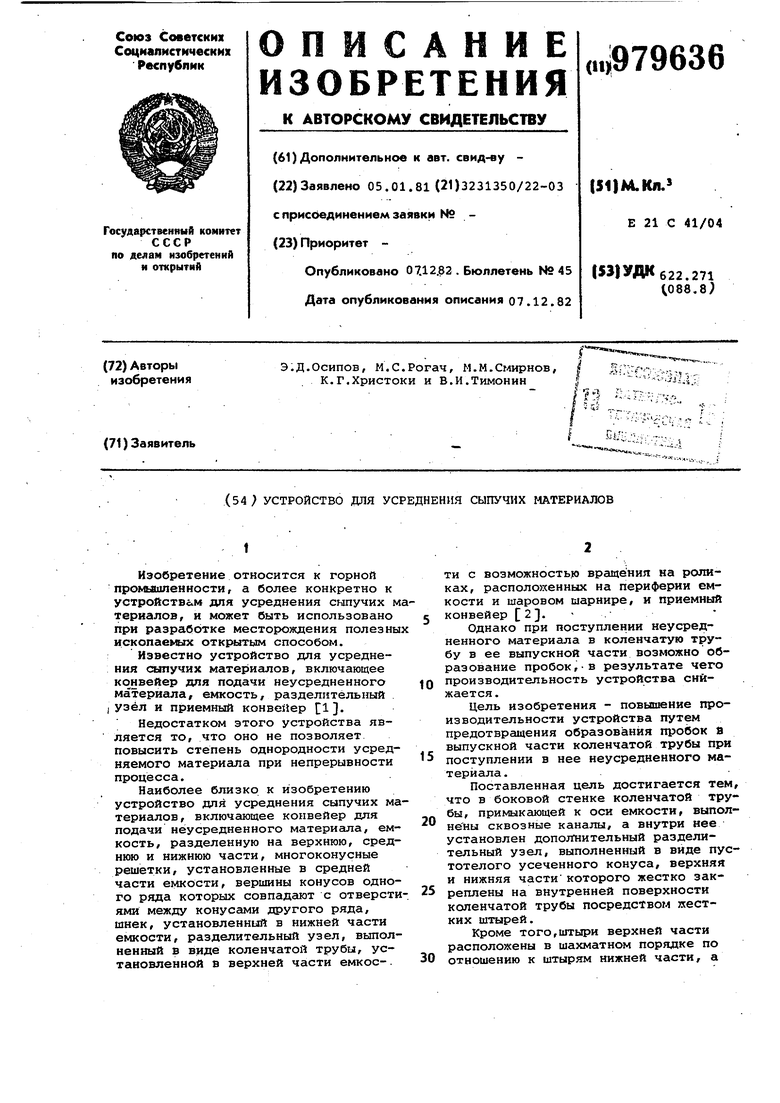

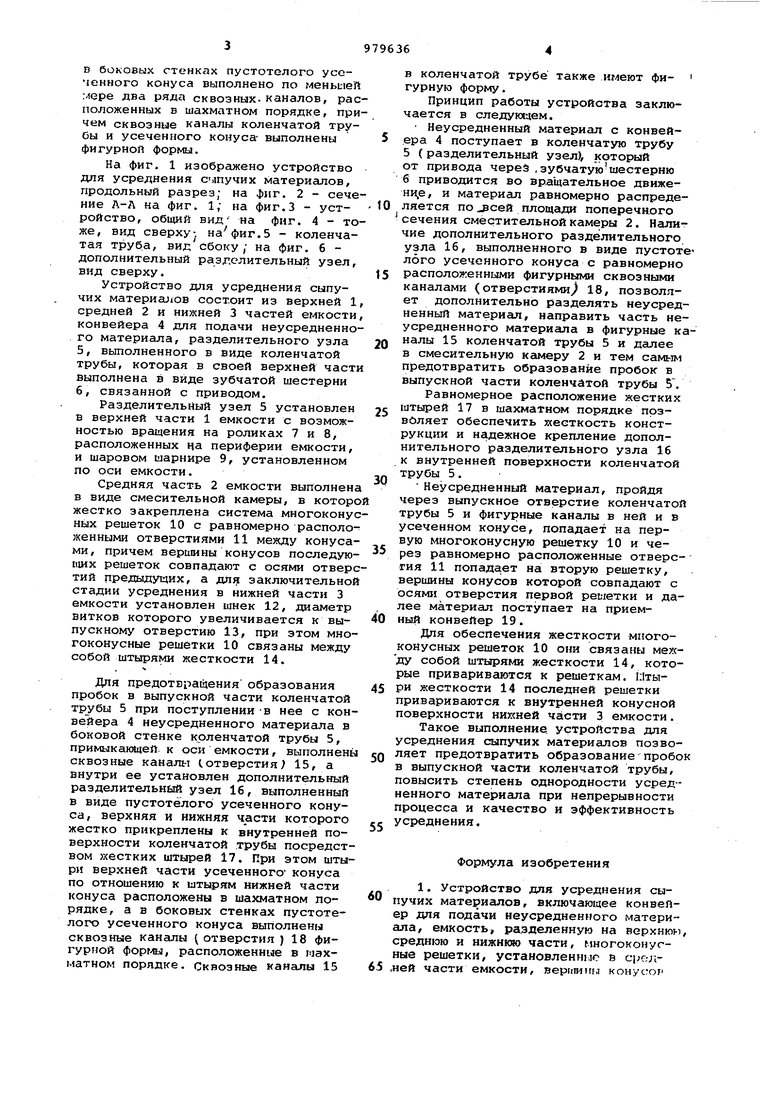

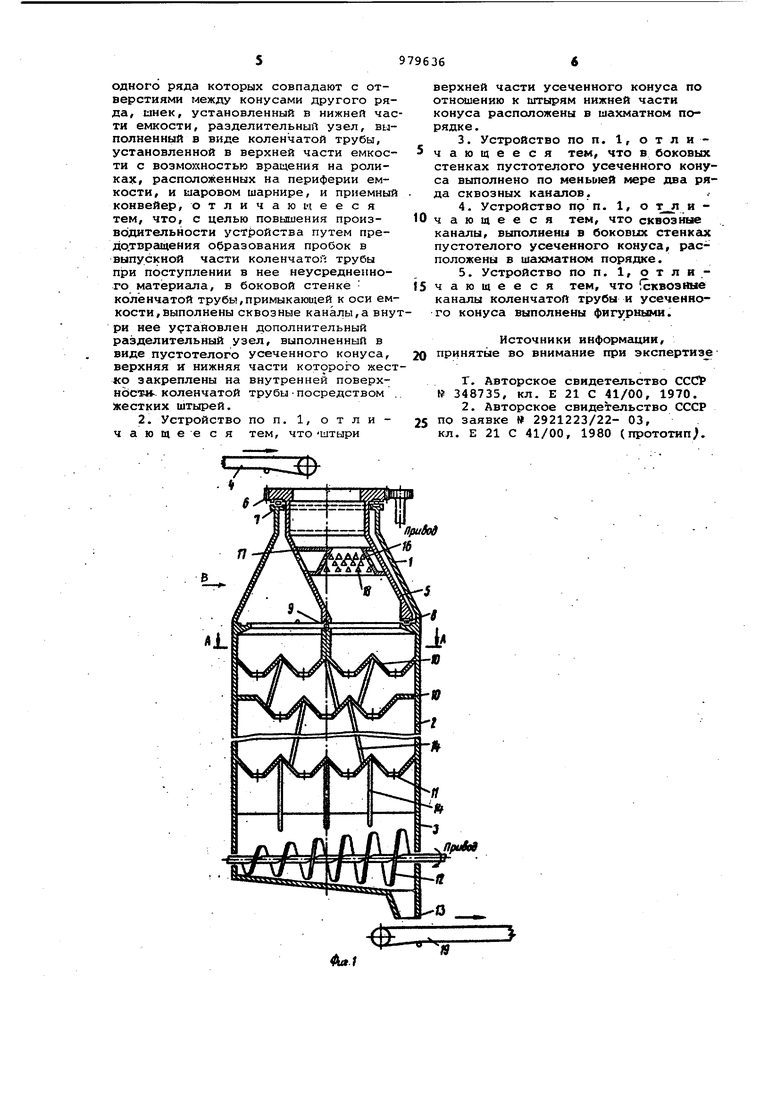

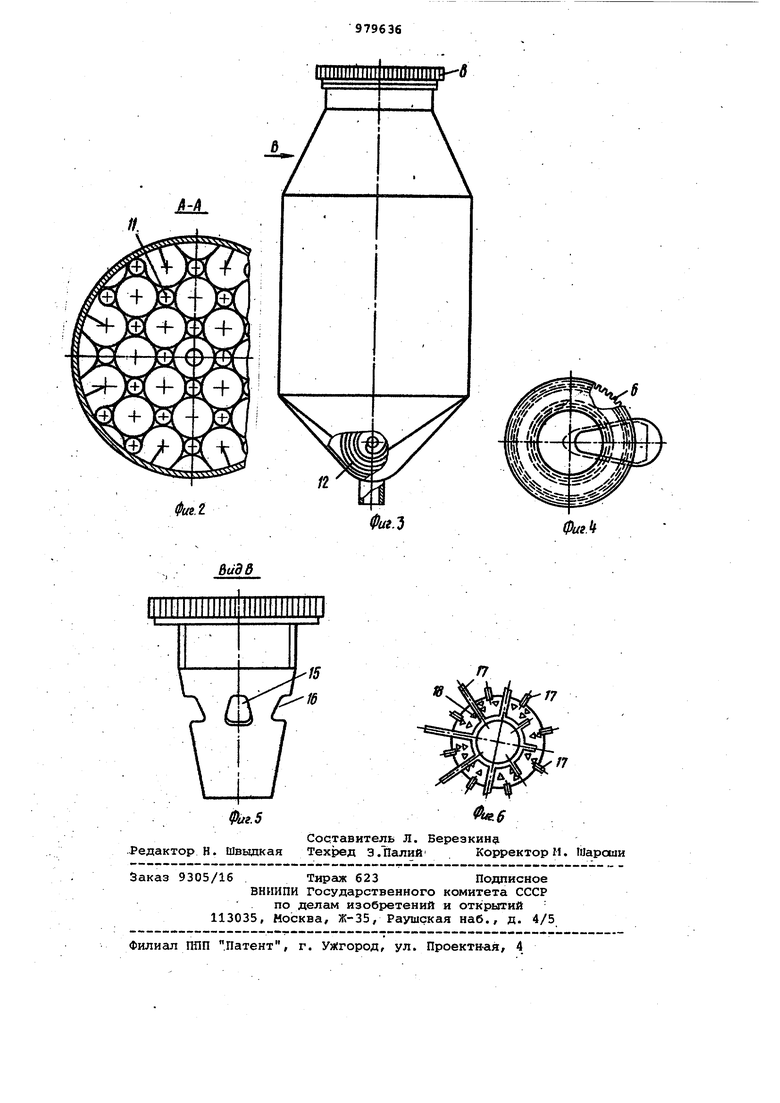

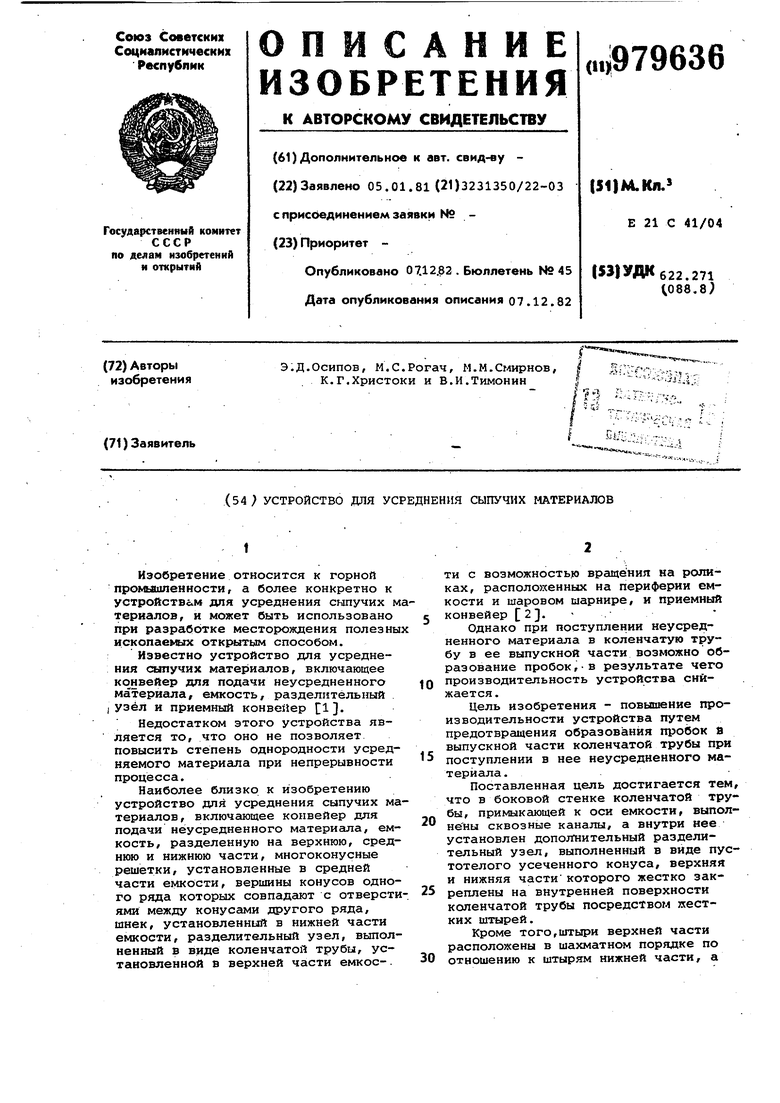

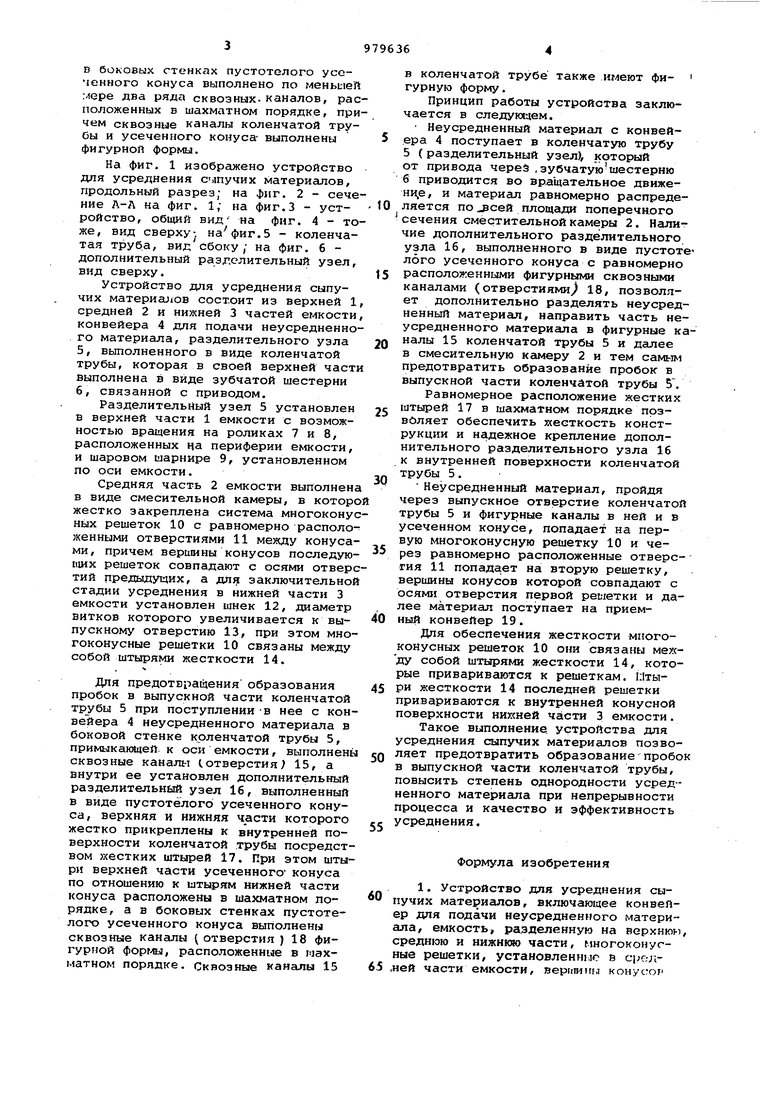

На фиг. 1 изображено устройство для усреднения сыпучих Материалов, продольный разрез; на фиг. 2 - сечение Л-Л на фиг. 1; на фиг.З - устройство, общий вид на фиг. 4 - тоже, вид сверху, нафиг. 5 - коленчатая труба, видсбоку/ на фиг. 6 дополнительный разделительный узел, вид сверху.

Устройство для усреднения сыпучих материа юв состоит из верхней 1, средней 2 и нижней 3 частей емкости, конвейера 4 для подачи неусредненного Материала, разделительного узла

5,выполненного в виде коленчатой трубы, которая в своей верхней части выполнена в виде зубчатой шестерни

6,связанной с приводом. Разделительный узел 5 установлен

в верхней части 1 емкости с возможностью вращения на роликах 7 и 8, расположенных на периферии емкости, и шаровом шарнире 9, установленном по оси емкости.

Средняя часть 2 емкости выполнена в виде смесительной камеры, в которо жестко закреплена система многоконусных решеток 10 с равномерно расположенными отверстиями 11 между конусами, причем вершины конусов последуюишх решеток совпадают с осями отверстий предыдущих, а для заключительной стадии усреднения в нижней части 3 емкости установлен шнек 12, диаметр витков которого увеличивается к выпускному отверстию 13, при этом многоконусные решетки 10 связаны между собой штырями жесткости 14.

ч

Для предотвращения образования пробок в выпускной части коленчатой 5 при поступлении -в нее с конвейера 4 неусредненного материала в боковой стенке коленчатой трубы 5, примыкающей к оси емкости, выполнены сквозные каналы (.отверстия) 15, а внутри ее установлен дополнительный разделительный узел 16, выполненный в виде пустотелого усеченного конуса, верхняя и нижняя части которого жестко прикреплены к внутренней поверхности коленчатой трубы посредством жестких штырей 17. При этом штыри верхней части усеченного конуса по отношению к штырям нижней части конуса расположены в шахматном порядке, а в боковых стенках пустотелого усеченного конуса выполнены сквозные каналы ( отверстия ) 18 фигурной форг-вл, расположенные в luaxматном порядке. Сквозные каналы 15

в коленчатой трубе также имеют фигурную форму.

Принцип работы устройства заключается в следующем.

Неусредненный материал с конвейера 4 поступает в коленчатую трубу

5(разделительный узел), который

от привода через ,зубчатуюшестерню

6приводится во вращательное движени,е, и материал равномерно распределяется площади поперечного сечения сместительной камеры 2 . Наличие дополнительного разделительного узла 16, выполненного в виде пустотелого усеченного конуса с равномерно расположенными фигурными сквозными каналами (отверстиями 18, позволяет дополнительно разделять неусредненный материал, направить часть неусредненного материала в фигурные каналы 15 коленчатой трубы 5 и далее

в смесительную камеру 2 и тем самым предотвратить образование пробок в выпускной части коленчатой трубы 5

Равномерное расположение жестких штырей 17 в шахматном порядке позволяет обеспечить жесткость конструкции и надежное крепление дополнительного разделительного узла 16 к внутренней поверхности коленчатой трубы 5.

Неусредненный материал, пройдя через выпускное отверстие коленчатой трубы 5 и фигурные каналы в ней и в усеченном конусе, попадает на первую многоконусную решетку 10 и через равномерно расположенные отверстия 11 попадает на вторую решетку, вершины конусов которой совпадают с осями отверстия первой реиетки и далее материал поступает на приемный конвейер 19.

Для обеспечения жесткости многоконусных решеток 10 они связаны мехсду собой штырями жесткости 14, которые привариваются к решеткам. Штыри жесткости 14 последней решетки привариваются к внутренней конусной поверхности части 3 емкости.

Такое выполнение устройства для усреднения сыпучих материалов позволяет предотвратить образование пробо в выпускной части коленчатой трубы, повысить степень однородности усредненного материала при непрерывности процесса и качество и эффективность усреднения.

Формула изобретения

1. Устройство для усреднения сыпучих материалов, включающее конвейер для подачи неусредненного материала, емкость, разделенную на верхнюи, среднюю и нижнюю части, многоконусные решетки, установленные в срод,ней части емкости, вершины конусог

одного ряда которых совпадают с отверстиями между конусами другого ряда, ынек, установленный в нижней части емкости, разделительный узел, выполненный в виде коленчатой трубы, установленной в верхней части емкости с возмо хностью вращения на роликах, расположенных на периферии емкости, и шаровом шарнире, и приемный конвейер, о т л и ч а ю w е е с я тем, что, с целью повышения производительности устройства путем предо.твращения образования пробок в выпускной части коленчатого трубы при поступлении в нее неусреднеиного материала, в боковой стенке коленчатой трубы,примыкающей к оси емкости, выполнены сквозные каналы,а внури нее установлен дополнительный разделительный узел, выполненный в виде пустотелого усеченного конуса, верхняя и: нижняя части которого жестко закреплены на внутренней поверхности-- коленчатой трубыпосредством . жестких штырей.

2. Устройство по п. 1, отличающееся тем, что штыри

верхней части усеченного конуса по отношению к штырям нижней части конуса расположены в шахматном порядке .

3.Устройство по п. 1, о т л и чающееся тем, что в боковых

стенках пустотелого усеченного конуса выполнено по меньыей мере два ряда сквозных кангшов.

4.Устройство по п. 1, о н чающееся тем, что сквозные

каналы, выполнены в боковых стенках пустотелого усеченного конуса, расположены в шахматном порядке.

5.Устройство по п. 1, отличающееся тем, что (сквозные

каналы коленчатой трубы и усеченного конуса выполнены фигурными.

Источники информации, 20 принятые во внимание при экспертизе

Г. Авторское свидетельство CCCt № 348735, кл. Е 21 С 41/00, 1970.

2. Авторское свндетельство СССР 25 по заявке W 2921223/22- 03,

кл. Е 21 С 41/00, 1980 (прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для усреднения сыпучих материалов | 1980 |

|

SU901526A1 |

| Устройство для усреднения сыпучих материалов | 1981 |

|

SU996730A1 |

| УСТРОЙСТВО ДЛЯ УСРЕДНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2015332C1 |

| Устройство для усреднения сыпучих материалов | 1990 |

|

SU1737123A1 |

| Устройство для усреднения сыпучих материалов | 1982 |

|

SU1089262A1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 2020 |

|

RU2750191C1 |

| Бункер для сыпучих материалов | 1990 |

|

SU1752671A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ФАСОВКИ ПОРОХОВ | 2019 |

|

RU2707201C1 |

| ГАСИТЕЛЬ ЭНЕРГИИ ВОДНОГО ПОТОКА | 2023 |

|

RU2818402C1 |

| ГАСИТЕЛЬ ЭНЕРГИИ ВОДНОГО ПОТОКА | 2017 |

|

RU2648699C1 |

Фи.

Авторы

Даты

1982-12-07—Публикация

1981-01-05—Подача