4 1 J

Изобретение относится к машиностроению, в частности к способам : снятия напряжений путем приложения к деталям нагрузок, приводящих к получению суммарных напряжений, превыиающих предел текучести материала деталей.

Известен способ уменьшения уровня остаточных напряженип в деталях включающий вибрационное нагружение с наложением крутильных колебаний вокруг оси, перпендикулярной главной составляю1чей остаточных напряжений 1J .

К недостаткам способа относится то, что получаемая скорость протекания релаксации остаточных напряжений в деталях мала и снижение уровня остаточных напряжений подучается небольшое, поэтому детали ,в процессе эксплуатации деформируются и имеют малую стабильность размеров, особенно в тех частях деталей, где сохраняется высокий уровен остаточных напряжений.

Наиболее близким по технической сущности и достигаемому результату к преддагаемому являемся способ снятия внутренних напряжений в металлических деталях, обеспечивающий ускорение процесса сншхения уровня напряжений , включающий предварительно нагружение деталей сосредоточенной массой, величина которой составляет 0,03-50 величиныМассы обрабатываемой детали, и последующую вибрации детали при резонансной частоте 2 .

Недостатком указанного способа является то, что статическое нагружение деталей проводится без учета конструктивных особенностей деталей величины остаточных напряжений в деталях и величины суммарных напряжений в отдельных наиболее нагруженшлх частях деталей.

Нагружение сосредоточенней массой приводит к уменьшению амплитуды колебаний части отливки, вошедшей в резонанс. Нагружение части детали, вошедшей в резонанс, происходит от изгибных колебаний и зависит от величины амплитуды изгиба. Так как величина изгиба за каждый цикл колебаний имеет положительную и отрицательную величину относительно нейтральной оси, то по сечению части детали, вошедшей в резонанс, возникают сжимающие и растягивающие напряжения определеннойвеличины. Чем больше-величина сосредоточенной массы, которая нагружает обрабатываемую деталь, тем при резонансных частотах получается меньшая величина изгиба за цикл и тем меньше величина возникающих циклических Ссжимающих и растягивающих ) напряжений. Таким образом, применение

данного способа не позволяет стабильно, во всем пределе нагружения сосредоточенной массой, получить увеличение скорости протекания процесса релаксации остаточных напря5 жений и повысить геометрическую и размерную точность деталей при их эксплуатации.

Цель изобретения - интенсифика. ция процесса, повышение геометри0 ческой и размерной точности деталей при их эксплуатации.

Поставленная цель достигается тем, что согласно способу снятия остаточных напряжений в деталях, вклю5 чающему предварительное статическое нагружение детали и вибрацию при резонансных частотах отдельных ее частей, осуществляют предварительное статическое нагружение часд тей деталей с максимальными остаточными напряжениями до величины суммарных напряжений в 1,05-1,3 раза больших- предела текучести материала деталей.

5 Сущность изобретения заключается в том, что основные, наиболее нагруженные растягивающими напряжениями элементы деталей предварительно нагружают статическими нагрузками, а: затем вибрируют при резонансных частотах этих элементов деталей, нагружая динамическими нагружениями такой величины, чтобы суммарные напряжения в этих элементах деталей были в 1,05-1,3 раза большими, чем

5 предел текучести материала детали. Обычно величина остаточных растягивающих напряжений в основных элементах отливок составляет 40-80% от величины предела текучести мате0 риала. Для получения необходимых величин суммарных напряжений, обеспечивающих повышение скорости и полноты протекания процесса релаксации остаточных .напряжений, величина при5 лагаемых статических напряжений должна составлять 20-50% от предела текучести материала, так как величина динамических напряжений, возникающих при вибрации элементов детап лей при их резонансных частотах,

не -прёвьияает 15-.40% от величины предела текучести материала.

Если суммарные напряжения, прикладываемые к наиболее нагруженным элементам отливок, достигают величин

5 в 1,05-1,3 раза болыиих предела текучести материала, в этих частях деталей происходит пластическая деформация, сопровождающаяся снижением уровня остаточных напряжений и значи0 тельным перераспределением напряжений во всей конструкции.

При превышении величиной суммарных напряжений меньше чем в 1,05 раза предела текучести материала ско5 ость деформации наиболее нагруженных элементов деталей оказывается недостаточной и для оптимального снижения уровня остаточных напряжений процесс приложения вибронагрузок должен быть длительным.

При превьшении суммарными напряжениями предела текучести более чем в 1, скорость деформации элементов деталей получается большой и неравномерной в различных частях деталей, а результате детали коробятся и в наиболее нагруженных элементах образуются трещины.

Кратковременное циклическое нагружение, которое получается при вибрационном нагружении частей отливок при резонансной частоте, позволяет на полуцикле нагружения получить необходимую величину напряжений, равную 1,05-1,3 предела текучести материала, и при этом снижается уровень остаточных напряжений а перераспределение напряжений в отливках не вызывает образования в них трещин.

Обработанные согласно предпагаемому способу детали имеют низкий уровень остаточных напряжений, и поэтому при. эксплуатации сохраняется геометрическая и размерная точность деталей.

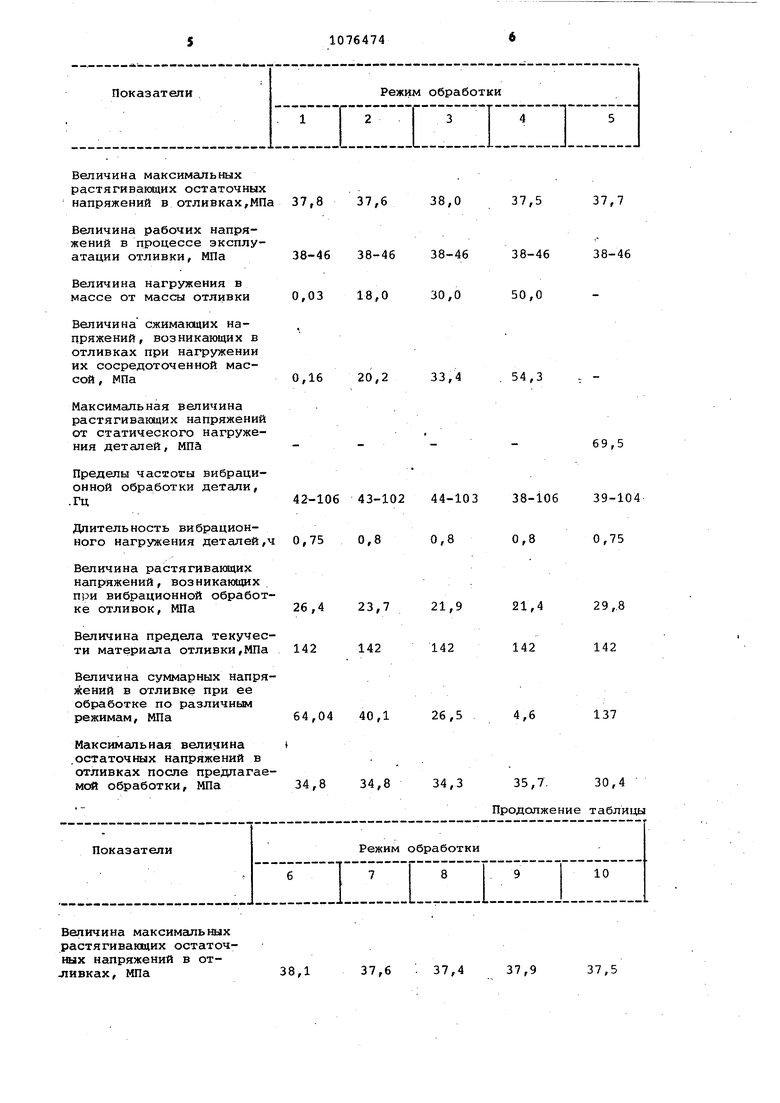

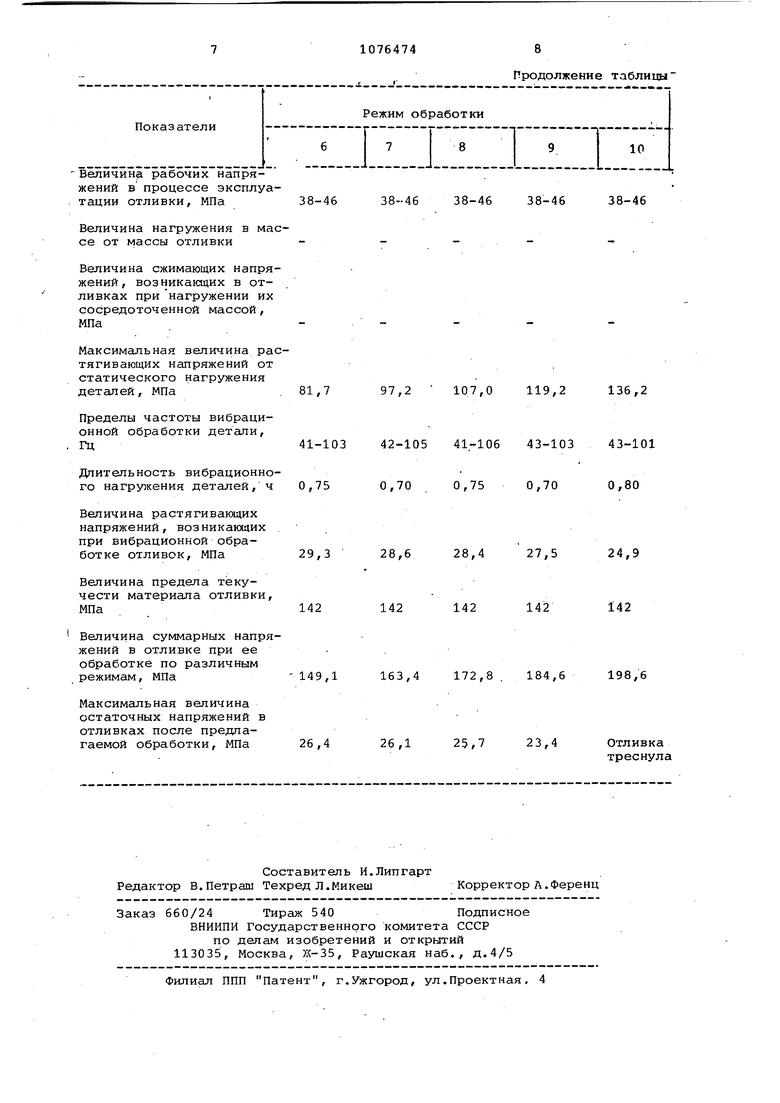

Пример. Сравнительные исследования обработки по известному и предлагаемому способам проводят на корпусе редуктора вальцов для резины изготовленного из чугуна марки СЧ 20 Габаритные размеры отливки 11бОхб80 х820, масса 825 кг, преобладающая толщина стенок 15 мм. Исследование уровня остаточных напряжений в отливке показывают, что наибольший уровень растягивающих напряжений наблюдается в зоне сопряжения подшипников с боковыми стенками корпуса редуктора.

Полученные при проведении исследований данные приведены в таблице.

Из данных таблицы видно, что режимы 1-4 соответствуют известному способу, режим 5 имеет суммарную нагрузку меньше необходимой, режим 10 имеет суммарную нагрузку больше необходимой, а режили 6-9 соответствуют предлагаемому способу.

.Нагружение редуктора по предлагаемому способу производится струбцинами, специальными домкратами, скобами, которыемогут изготовляться специально для определенной детали или могут быть унифицированы.

Исследования показывают, что использование для нагружения сосредоточенной массы в пределах 0,03-50 величин массы обрабатываемой детали, особенно при верхнем пределе нагружения, вызывает в частях детали с максимальным уровнем растягивающих напряжений сжимающие напряжения. Кроме того, Нагружение деталей сосредоточенной массой значительно увеличивает нагрузку на вибраторы и уменыиает величину напряжений, возникающих в различных частях деталей при их вибрации при резонансных частотах.

Проведенные измерения расточенных деталей корпусов червячных редукторов, результаты испытаний которых представлены в таблице, показывают, что, если овальность внутреннего диаметра корпуса червячного колеса при использовании известного способа виброобработки деталей составляет 0,9-0,12 мм (режимы 1-4), тс при использовании предлагаемого способа виброобработки величина овальности диаметра уменьшается цо 0,040,05 мм (режимы 9-11) , т.е. больше, чем в два раза. У деталей корпусов, не прошедших процесс виброобработки, овальность диаметра после расточ ки составляет 0,15-0,18 мм.

Таким образом, предлагае1«ай способ по сравнению с известным позволяет получить детали с большей геометрической и размерной точностью.

Полученные результаты показывают что по сравнению с известным предлагаемый способ снятия остаточных напряжений в деталях позволяет в местах наличия максимальных растягивающих напряжений снизить уровень напряжения е 37,4-38,1 до 27,5-29,3 МП Кроме того, установлено, что использование предлагаемого способа поэволяет уменьшить в 1,65-1,9 раза деформацию деталей в процессе эксплуатации.

Ожидаемый экономический эффект от вне/фения предлагаемого способа за счет снижения уровня остаточных напряжений на 20-27%, уменьшения деформации деталей в 1,65-1,9 раза и повышения геометрической точности деталей составит 6,32-6,78 руб. на 1 т годных деталей типа корпусов редукторов.

Величина сжимающих напряжений, возникающих в отливках при нагружении их сосредоточенной массой , МПа

Максимальная величина растягивающих напряжений от статического нагружения деталей, МПа

Пределы частоты вибрационной обработки детали, .Гц

Длительность вибрационного нагружения деталей,

Величина растягиваквдих напряжений, возниканяцих при вибрационной обработке отливок, МПа

Величина предела текучести материала отливки,МПа

Величина суммарных напряжений в отливке при ее обработке по различный режимам, МПа

Максимальная величина .остаточных напряжений в отливках после предлагаемой обработки, МПа

33,4. 54,3

69,5

44-10338-10639-104

0,8

0,8

0,75

21,4

21,9

2 9,.8

142

142

142

137

4,6

26,5

34,335,7.30,4

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлических изделий | 1988 |

|

SU1502629A1 |

| Способ обработки деталей | 1982 |

|

SU1035074A1 |

| Способ правки валов | 1985 |

|

SU1230715A1 |

| Способ обработки отливок и конструкций из железоуглеродистых сплавов | 1985 |

|

SU1301850A1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| Способ обработки металлических конструкций | 1987 |

|

SU1444361A1 |

| Способ обработки чугунных отливок | 1985 |

|

SU1252357A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254192C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

| Способ подготовки изложницы под разливку | 1987 |

|

SU1488109A1 |

СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ, включающий предварительное статическре нагружение детали и вибрацию при резонансных частотах отдельных ее частей, отличающийся тем, что, с целью интенсификации процессу, повышения геометрической и размерной точности при их эксплуатации, осуществляют предварительное статическое нагружение частей деталей с максимальными остаточными напряжениями до величины суммарных напряжений в 1,05-1,3 раза больших предела текучести материала деталей.

Величина максимальных растягивающих остаточных напряжений в отливках, МПа

37,9

37,6 . 37,4

37,5 Величина рабочих напряжений в процессе эксплуа38-46 38--46 тации отливки, МПа Величина нагружения в массе от массы отливки Величина сжимающих напряжений, возникающих в отливках при нагружении их сосредоточенной массой, МПа Максимальная величина растягивающих напряжений от статического нагружения деталей, МПа Пределы частоты вибрационной обработки детали, 41-103 42-10 Гц Длительность вибрационного нагружения деталей, ч Величина растягивающих напряжений, возникающих при вибрационной обра29,3 28,6 ботке отливок, МПа Величина предела текучести материала отливки, МПа Величина суммарных напряжений в отливке при ее обработке по различным 149,1163,4 режимам, МПа Максимальная величина остаточных напряжений в отливках после предлагаемой обработки, МПа

Продолжение таблицы 97,2 0,70 26,1 8-46 38-4638-46 07,0 43-101 1-106 43-103 0,80 ,75 0,70 8,4 72,8 5,7 Отливка треснула

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ снижения остаточных напряжений в деталях | 1976 |

|

SU637232A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ снятия внутренних напряжений в металлических деталях | 1975 |

|

SU559970A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-28—Публикация

1982-01-25—Подача