Изобретение относится к способам приготовления катализатора для синтеза амми- ака и может быть использовано в химической промышленности.

Создание энергосберегающих технологий производства аммиака делает актуальной проблему снижения давления процесса, что требует разработки низкотемпературного катализатора синтеза аммиака.

Известен способ получения катализатора для синтеза аммиака восстановлением либо хлорида, либо оксида рутения в токе водорода при 300°С с последующим введением 2% от массы рутения, металлического калия или натрия с упариванием под вакуумом при повышенной температуре. Активность катализатора, приготовленного по описанному способу, составляет 180 нмл/ч аммиака при 400°С и давлении 30 кг/см2.

Еще меньшей активностью обладают катализаторы, полученные пропиткой активированного угля или графита раствором трихлорида рутения до 10% металлического рутения от массы угля, сушкой и восстановлением в токе водорода при 350°С, пропиткой раствором соединения калия, выпариванием и сушкой.

Известен способ приготовления гра- фитсодержащего угля ь качестве носителя, в частности и для катализатора синтеза аммиака, заключающийся в трехкратной термической обработке угля: в инертной атмосфере при температуре от 900 до 3000°С, затем в окислительной атмосфере при терпературе от 300 до 1200°С, затем снова t инертной атмосфере при температуре от 300 до 3000.

Катализатор синтеза аммиака, приготовленной на подобном носителе, проявляҐ

Ё

2

4

Ј х|

ет недостаточную активность и стабильность.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ приготовления ката- лизатора для синтеза аммиака, включающий пропитку углеродного носителя, предварительна графитированного, раствором трихлорида рутения с получением в катализаторе 0,1-50% рутения по масс., выпарку воды в испарителе при 110°С, восстановление в водороде при 400-500°С в течение двух часов, добавление пропиткой раствора иона модифицирующего металла, выбранного из группы, состоящей из калия, рубидия и бария в количестве 0.1-4 мас.% переходного металла, повторную откачку воды и использование катализатора для получения аммиака.

Несмотря на то„,что указанный способ позволяет получить довольно активный катализатор синтеза аммиака, однако он не позволяет получить, катализатор большей активности при болев низких температурах.

Это, очевидно, связано с неоптимальными условиями обработки пропитанных активным компонентом образцов. Так, по прототипу после пропитки носителя раствором галогеносодержащего соединения рутения, например трмхлорида, производится сушка при 110°С и восстановление до металла при 450-500-°С в течение 2 ч. При сушке в указанных условиях в вакууме или в инертной атмосфере удаляется в основном вода, разложение хлористых соединений рутения (оксо- и гидроксохлоридных комплексов) происходит при более высоких температурах 200-300°С, при которых в атмосфере водорода идет интенсивное образование на поверхности катализатора ме- таллических активных центров. Их дезактивация реакционно-способным хлор- ионом может явиться причиной пониженной активности катализатора.

Измерения изменения массы образцов, выполненные в динамических условиях в атмосфере инертных газов (Не. Ar, Nz) в термовесовой установке, а также регистрация состава выделяющихся газов в хрома- тографической установке в режиме линейного разогрева со скоростью 5°С/мин, показали следующее: при разогреве в линейном режиме до образцов катализатора в гелиевой атмосфере величина потери массы составляла около 13%. При этом до 200°С имеет место удаление воды (потеря массы (2%), а от 200 до 300°С потеря массы составляет около 7%, что отвечает расчетному содержанию хлора в непрокаленном образце после пропитки

носителя хлористым соединением рутения. Очевидно, происходит разложение соли рутения и выделения хлора.

Восстановление в водороде полученного после прокаливания в инерте оксида рутения показывает, что процесс восстановления протекает при низкой температуре и заканчивается около 180°С. Проведение процесса восстановления при

более высокой температуре вызывает рекристаллизацию каталитически активной поверхности, уменьшение ее величины и, следовательно, снижение активности катализатора.

Целью изобретения является получением катализатора с повышенной активностью.

Указанная цель достигается тем, что катализатор готовят путем пропитки углеродного носителя раствором соединения рутения, сушки в вакууме, восстановления в потоке водорода при повышенной температуре При этом перед восстановлением катализатор прокаливают в инертном газе при

300-350°С в течение 1,5-2,0 ч, а затем снижают температуру до 80-100°С, заменяют инертный газ на водород и восстановление ведут при 160-180°С.

Повышение температуры прокалки позволяет добиться полного удаления воды и хлора из катализатора, что уменьшает возможность дезактивации развивающейся при восстановлении поверхности контакта, а снижение температуры восстановления

позволяет создать высококачественную высокоактивную поверхность в оптимальных условиях, исключающих рекристаллизацию. Использование изобретения дает возможность получить положительный эффект,

заключающийся в повышении активности во всем исследованном диапазоне давлений, температур и объемных скоростей, но наибольшее отличие, что еще более существенно, наблюдается при пониженных температурах.

П р и м е р 1. Активированный уголь обрабатывают по следующему режиму: нагревают от комнатной температуры до 1500иС в потоке гелия, выдерживают при

этой температуре в течение 1 ч. охлаждают в потоке гелия до комнатной температуры, затем нагревают носитель в атмосфере воздуха до 375°С и выдерживают 3 ч, далее углерод вновь нагревают до 1500°С в потоке

гелия и выдерживают 1 ч, охлаждают в потоке гелия до комнатной температуры

Активированный угол, подготовленный по такому режиму, содержит графит и имеет площадь поверхности БЭТ-618 м2/г.

Затем графитсодержащий уголь пропитывают водным раствором гидроксохлори- да рутения (IV) в количестве, соответствующем 16,6 масс, рутения на 100 м.н. носителя.

Воду удаляют нагревом до 110°С в вакуумном сушильном шкафу.

Помещают образец в кварцевую трубку, пропускают азот с объемной скоростью 10000 , повышают температуру до 350°С со скоростью 3-5°/мин и выдерживают образец в течение 1.5 ч при 350°С, охлаждают до 100° С .меняют азот на водород .повышают температуру до 160иС со скоростью 1- 2е /мин и восстанавливают соединения рутения до металлического состояния в течение 1,5 ч. Лосле охлаждения в водороде до комнатной температуры пассивируют металлическую поверхность подачей воздуха в поток азота.

Запассированный образец пропитывают спиртовым раствором КОН (9,6 м.ч. на tOO м.ч. носителя). Сушат при 100°С в вакуумном сушильном шкафу. Приготовленный образец имеет состав: Ru 16.6 мас.%; К 9.6 мас.%; С остальное.

Перед испытанием на активность в синтезе аммиака проводят довостановление при давлении 50 ат. обьемной скорости 15000 при ступенчатом подъеме темпе- ратур стехиометрической азотоводородной смесью.

Испытание активности проводят на стандартной установке проточного типа.

П р и м е р 2 (запредельный). Отличается от примера 1 тем. что восстановление соединений рутения до металлического состояния проводят при 200°С в течение t ч, а прокаливание в азоте при 200°С.

Примерз (запредельный). Отличается от примера 1 тем. что восстановление соединений рутения, нанесенных на графити- рованный активированный уголъ, до металлического состояния проводят при 150°С в течение 2 ч, а прокаливание в аргоне при 200°С.

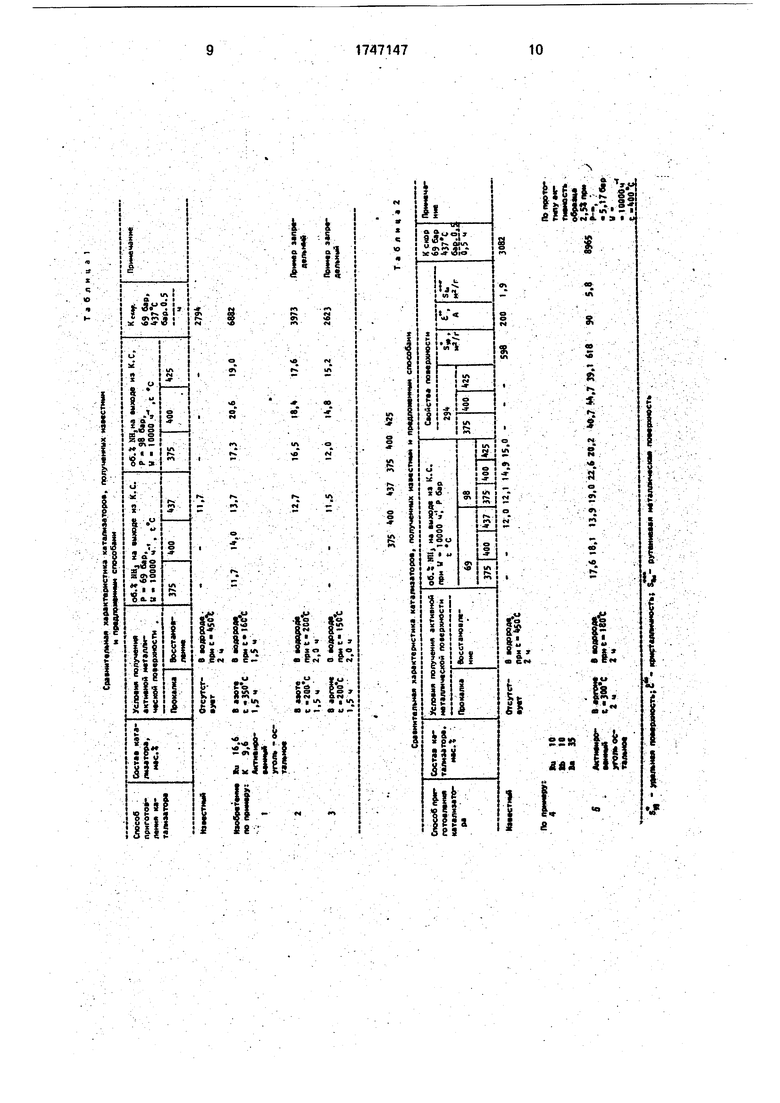

Результаты сравнительного испытания образцов катализатора, приготовленных по известному и предложенному способам (примеры 2 и 3) на основе состава, мас.%: Ru 16,6: К 9,6; С остальное, приведены в табл. 1 и показывают, что предлагаемый способ приготовления нанесенных катализаторов синтеза аммиака позволяет получить катализатор на 15-20% выше по выходу МНз при сравниваемых условиях . а также более стабильный и устойчивый в работе.

Проверялись преимущества предлагаемого способа приготовления нз образцах

катализатора другого состава, в частности с добавками щелочно-земельных металлов.

Были приготовлены.обрэзцы нанесенного на графитмрованный активированный, уголь состава, описанного в примерах 6-17 известного способа, способом-прототипа и предлагаемым способом, а затем провели сравнительные испытания образцов в синтезе аммиака.

Сравнительные испытания показывают, что в прототипе результаты активности этой серии образцов .представлены в неприменимых для практической работы условиях. Очень низкое давление 5,17 бар i+ маленькая объемная скорость 1000 для катализаторов синтеза аммиака такого типа определяют работу в близких к равновесным условиям, поэтому сравнить активность образцов, полученных разными способами, в условиях, представленных прототипом, практически невозможно.

П р и м е р 4. Образец катализаторе, соответствующей прототипу, готовят нанесением 10 м.ч. рутения на 100 м.ч. термически обработанного активированного угля, как в примере 1, из водного раствора гидро- ксохлорида рутения (IV). Выпаривают и сушат при НО°С. Затем проводят восстановление при 450°С соединений рутения до металлического состояния в течение 2 ч. После охлаждения в водороде до комнатной температуры пассивируют металлическую поверхность подачей воздуха в поток азота.

Запассивированный образец пропитывают водным раствором карбоната рубидия (10 м.ч. рубидия на 100 м.ч. носителя). Сушат при 100°С в вакуумном сушильном шкафу.

Пропитывают водным раствором азотнокислого бария (эквивалентным количеством 10 мас.% рубидия). Воду удаляют выпариванием в вакуумном сушильном шкафу при 110°С.

П р и м е р 5. Графитированный активированный уголь, полученный как в примере 1, пропитывают водным раствором гидро- ксохлорида рутения (IV) в количестве, соответствующем 10 м.ч. рутения на 100 м.ч, носителя.

Воду удаляют нагревом до 110°С в вакуумном сушильном шкафу.

Помещают образец в кварцевую трубку, нагревают в токе аргона с объемной скоростью 10000 ч 1 до 300°С со скоростью , выдерживают при 300°С 2 ч, охлаждают до 80°С, меняют аргон н водород, повышают температуру до 180°С со скоростью 1-2°/мин и восстанавливают соединения рутения до металлического состояния в течение 2 ч. После охлаждения в водороде

до комнатной температуры пассивируют металлическую поверхность подачей воздуха в поток азота.

Запассивированный образец пропитывают водным раствором карбоната рубидия (10 м.ч. рубидия на 100 м.ч. носителя).

Сушат при 100°С в вакуумном сушильном шкафу.

Пропитывают водным раствором азотнокислого бария (эквивалентным количеством 10 мас.% рубидия). Воду удаляют выпариванием в вакуумном сушильном шкафу при 110°С.

Состав катализаторов, приготовленный по способам приготовления, описанным в примерах 4 и 5,-следующий, мае.%: Ru 10; Pb 10; Ва 35; С остальное.

Результаты катализаторов, приготовленных по известному способу (пример 4) и предлагаемому (пример 5) на основе состава, состоящего из рутения, рубидия и бария, приведены в табл.2 и показывают, что предлагаемый способ приготовления нанесенногонаграфитсодержащийактивированный угол трехкомпонентного рутениевого катализатора имеет преимущества во всем диапазоне испытаний на актив- насть и стабильность получаемых результатов.

Активность катализатора, приготовленного предлагаемым способом, по выходу аммиака выше активности катализатора, полученного способом-прототипом, на 18- 20% в зависимости от температуры.

Физико-химические исследования образцов состава, мас.%: Ru 10; РЬ 10; Ва35; С остальное, представленных в табл.2, показывают, что катализаторы, приготовленные

предлагаемым способом и известным способом (пример 4), существенно отличаются величиной рутениевой металлической поверхности, равной 5.8 м2/г, а по примеру 4

- всего 1.9 м2/г. Соответственно, кристалличность рутения 90 А и 200 А.

Таким образом, показано, что более высокая активность катализатора, полученного по предлагаемому способу, связана с

тем, что прокаливание катализатора в инер- те при 300-350°С в течение 1.5-2 с и затем восстановление при пониженных температурах 160 180°С позволяет предотвратить рекристаллизацию активной поверхности,

увеличить ее площадь, получить высокоактивную дисперсную структуру. Активность катализатора, полученного предложенным способом, характеризуемая константной скорости процесса (по уравнению ТемкинаПыжова с коэффициентом а - 0.5),в 2-3 раза выше, чем активность катализатора по прототипу.

Формула изобретения

Способ приготовления катализатора для синтеза аммиака путем пропитки углеродного носителя раствором соединения рутения,.сущки в вакууме и восстановления в потоке .водорода при повышенной температуре,отличающийся тем,что, с целью получения катализатора с повышенной активностью, перед восстановлением катализатор прокаливают в инертном газе при 300-3500С в течение 1,5-2,0 ч, затем снижают температуру до 80-100°С, заменяют инертный газ на водород и восстановление ведут при 160-1806С.

Ср нит«л мая характеристика катализаторе, полученных имсстним и предпощишш способами

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР СИНТЕЗА АММИАКА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ СИНТЕЗА АММИАКА | 1998 |

|

RU2130337C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2325226C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗБИРАТЕЛЬНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА В СМЕСИ С АММИАКОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2515514C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326732C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ АММИАКА | 2022 |

|

RU2787379C1 |

| КАТАЛИЗАТОРЫ | 2012 |

|

RU2584915C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ СИНТЕЗ-ГАЗА, КОМПОЗИЦИЯ, КАТАЛИЗАТОР И СПОСОБ СИНТЕЗА ГАЗА | 1996 |

|

RU2161067C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПРЕДШЕСТВЕННИКА КАТАЛИЗАТОРА, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА | 2001 |

|

RU2282500C2 |

| Катализатор для синтеза аммиака | 1977 |

|

SU904505A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША НА ОСНОВЕ КОБАЛЬТА | 2008 |

|

RU2456329C2 |

Сущность изобретения; катализатор (КТ) получают пропиткой углеродного соединения раствором соединения рутения, сушкой в вакууме, прокаливанием в инертном газе при 300-350 С в течение 1,5-2,Оч, снижением температуры до 80 100°С заменой инертного газа на водород и восстановлением при 160-180°С. Характеристика: КТ с повышенной активностью. 2 табл.

- -т ит1гит1И-г-г г -

Sy| - уамкиая помрлносгь;С - криетаялтиосг ; рутениевая ивталлкчвска ломрхиоет

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ПЛАСТИН | 1996 |

|

RU2099816C1 |

| Покрытие для укрепления насыпи дорог | 1987 |

|

SU1468441A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4250057, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

Авторы

Даты

1992-07-15—Публикация

1990-12-17—Подача