(54) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПВЭКАТНЫХ ВАЛКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1991 |

|

RU2033283C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2009 |

|

RU2399443C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| Способ охлаждения прокатных валков | 1981 |

|

SU995932A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2017 |

|

RU2668626C1 |

| Способ реверсивной прокатки сплошных круглых профилей | 1991 |

|

SU1817709A3 |

| Способ приготовления технологической смазки для прокатки | 1991 |

|

SU1784310A1 |

| Способ охлаждения валков и проката при прокатке слябов | 1985 |

|

SU1369839A1 |

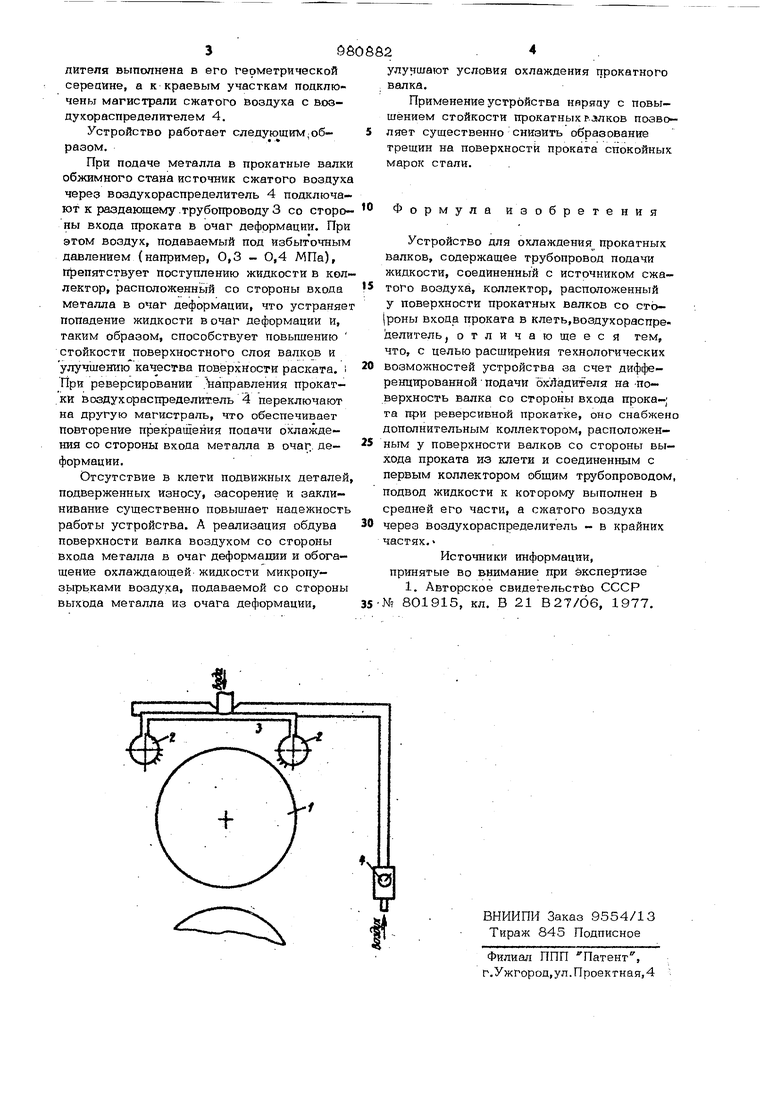

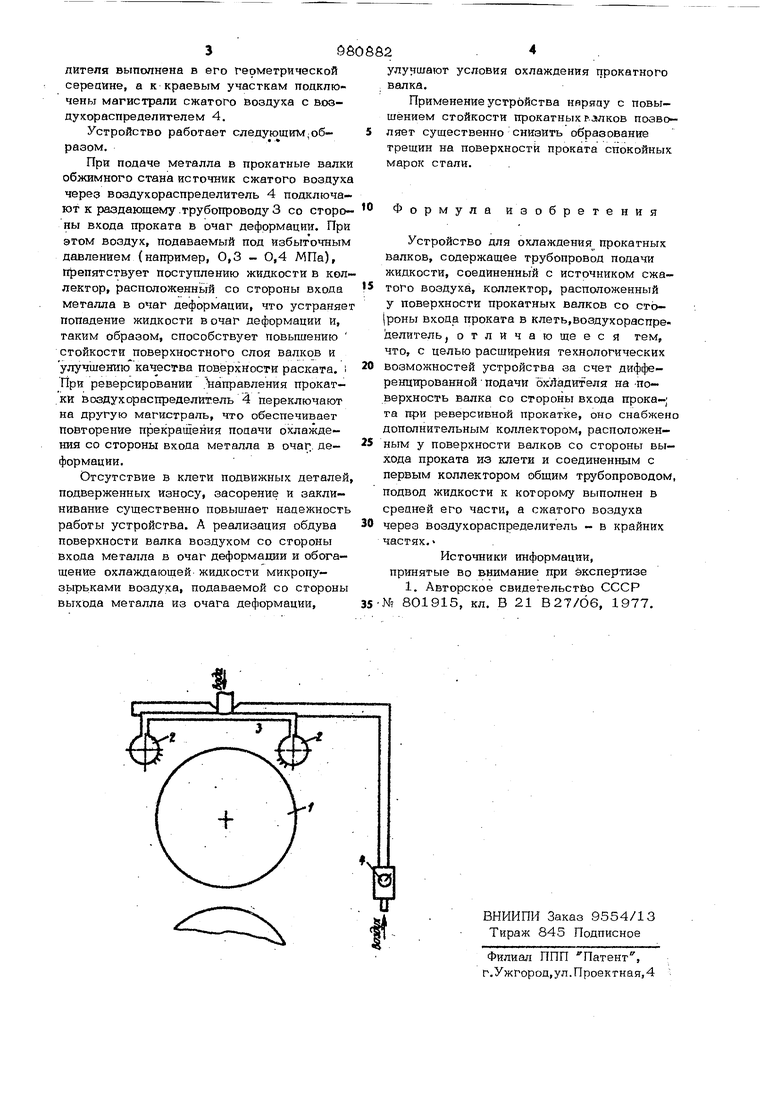

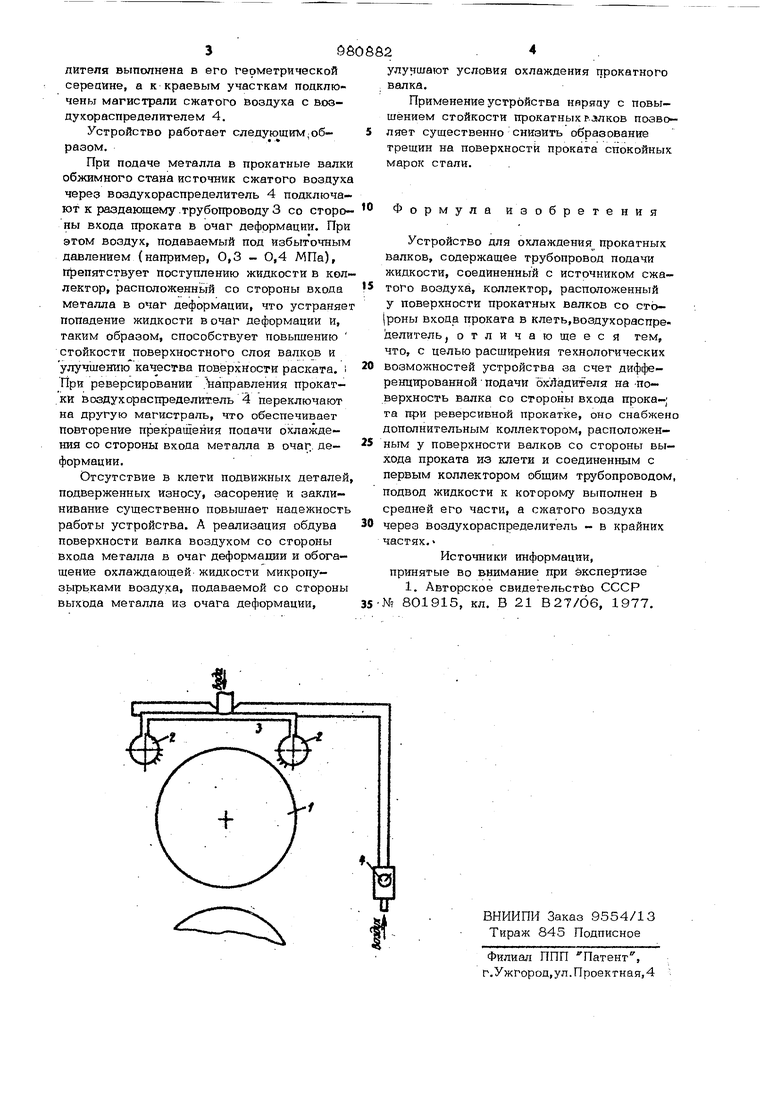

Изобретение относится к оборудованию прокатного производства преимущественно к устройствам обжимных клетей. Наиболее близким к изобретению является устройство для охлаждения прокатны валков, содержащее трубопровод подачи жидкости, связанный с источником сжатого воздуха, коллектор, расположенный у поверхности прокатных валков со стороны входа. проката в клеть, воздухораспределитель 11 . Однако при реверсивной прокатке высо Kftx полос для предотвращения образовани трещин -на поверхности раската спокойны марок стали и повышения стойкости валков имеется технологическая необходимость дифференцированного охлаждения .поверхности прокатного валка до и после очага деформации в каждом проходе. .- Келью Изобретения является расширение технологических возможностей устройства за счет дифференцированной подач охладителя на поверхность валка со стоРОНЫ входа проката при реверсивной прокатке. Поставленная цель достигается тем, что устройство для охлаждения прокатных валков, содержащее трубопровод подачи жидкости, связанный с источником сжатого воздуха, коллектор, расположенный у поверхности прокатных валков со стороны входа проката в клеть, воздухораспределитель, снабжено дополнительным коллектором, расположенным у поверхности валков со Стороны выхода проката из клети и соединенным с первым коллектором общим трубопроводом, подвод жидкости к которому осуществляется в средней его части, а сжатого воздуха через воздухораспределитель - в крайних частях. На чертеже представлено устройство, общий вид. Устройство для охлаждения валка 1 включает жидкостные коллекторы 2, соединенные общим раздающим трубопроводом 3, в последнем подача жидкого охладигеля выполнена в его геометрической серецине, а к краевым участкам подключены магистрали сжатого воздука с в.оздукораспределителем 4, Устройство работает следующим об- разом. При подаче металла в прокатные валки обжимного стана источник сжатого воздуха через воздухораспределитель 4 подключают к раздающему .трубопроводу 3 со стороны входа проката в очаг деформации. При этом воздух, подаваемый под избыточным давлением (например, О,3 - 0,4 МПа), гфепятсгвует поступлению жидкости в коллектор, расположенный со стороны входа металла в очаг деформации, что устраняет попадение жидкости в очаг деформации и, таким образом, способствует повышению стойкости поверхностного слоя валков и улучшению кач ества поверхности раската. При реверсировании .Направления прокатки воздухораспределитель 4 переключают на другую магистраль, что обеспечивает Повторение прекращения поаачи охлаждения со стороны входа металла в очаг., деформации. Отсутствие в клети подвижных деталей подверженных износу, засорение и заклинивание существенно повышает надежность работы устройства. А реализация обдува поверхности валка воздухом со стороны входа металла в очаг деформации и обогащение охлаждающей- жидкости микропу- зьфьками воздуха, подаваемой со стороны

выхода металла из очага деформации.

35 № 801915, кл. В 21 В27/О6, 1977. улучшают условия охлаждения прокатного валка. Применение устройства няряау с повышением стойкости прокатных рллков позволяет существенно снизить образован{ге трещин на поверхности проката спокойных марок стали. Формула изобретения Устройство для охлаждения прокатных валков, содержащее трубопровод подачи жидкости, соединенный с источником сжатого воздуха, коллектор, расположенный у поверхности прокатных валков со сто(роны входа проката в клеть,воздухораспре. делитель, о т л и ч а ю ще е с я тем, что, с целью расширения технологических возможностей устройства за счет дифференцированной подачи охЛадителя на -поверхность валка со стороны входа прока-; та при реверсивной прокатке, оно снабжено дополнительным коллектором, расположенным у поверхности валков со стороны выхода проката из клети и соединенным с первым коллектором общим трубопроводом, подвод жидкости к которому выполнен в средней его части, а сжатого воздуха через Воздухораспределитель - в крайних частях. Источники информации, принятые Во внимание при экспертизе 1. Авторское свидетельство СССР

Авторы

Даты

1982-12-15—Публикация

1981-05-21—Подача