00

О5

дэ сх

САЭ

со

т

Изобретение относится к черной

к прокатному быть использометаллургии, а именно производству, и может вано при -производстве слябов на обжимных станах.

Цель изобретения - увеличение выхода годного за счет сокращения концевой обрези металла.

Способ включает дифференцированную подачу охлаждающей жидкости на поверхность бочки валка, при этом интенсивность подачи охлаждающей жидкости по длине бочки валка устанавливают уменьшающейся от ее краев к центру, а расход охладителя на краях бочки в центре равен 480-800 и 80- 200 м /ч соответственное

Технология производства слябов на современных обжимных станах TaKosaj что значительная доля прокатываемого слитка или литой заготовки (13-24%) удаляется в обрезь из-за образования на переднем и заднем концах сляба торцовых выступов и впадин (рыбьих хвостов) Основная причина образования последних - неравномерность вытяжки различных слоев деформируемого слитка. На неравномерность вытяжки и образование выступов (впадин) в значительной мере влияет температура раската в поперечном направлении. Регулируя температуру сляба по ширине можно добиться уменьшения доли обре- зи и увеличения выхода годного .

При горячей прокатке слябов наиболее существенными потерями тепла прокатываемого металла являются потери от избыточной охлаждающей валки воды и истекающей на верхнюю грань слябов и теплопередачи к валкам в очаге деформации. Так как величина теплового потока в очаге деформации а следова тельнЪ, и степень охлаждения зависит от разности температур металла и вал коВэ TOj изменяя интенсивность охлаждения валков (расход воды) можно влиять на охлаждение поверхности слябов. Кроме того,уменьшая расход охлаждающей воды на поверхность валка, уменьшаем и количество воды, попадающей на поверхность прокатываемых слябов. Это приводит к снижению потерь тепла и, следовательно, повьш1а- ет температуру поверхностных и подповерхностных слоев металла.

Изменяя интенсивность подачи воды по длине бочки валка, мы достигаем понижения температуры по краям боч69839

ки.

. 10

15

20

25

где контактируют с валком края сляба, и повышения температуры к центру бочки валка.

Установлено, что чем больше (мень- pje) перепад те1 тератур между поверхностью валка и металла, тем больше (меньше) теплоотдача от металла к . валку,Стремление достичь наибольшего (наименьшего) перепада температур ограничивается предельными значениями температур, обусловленными условиями охлаждения и работоспособности валков. Наименьшая температура поверхности валка, которую можно достичь во время прокатки при охлаждении их водой, - 20-40 С. Максимальная температура поверхности валков обуславливается фазовыми превращениями в металле валка при разогреве их в очаге деформации и, как следствие, их износостойкостью и качеством прокатывае- мого металла. На границе контакта металла с валком температура поверхности и подповерхностных слоев устанавливается, как принято считать, равной полз сзт-1ме температур металла и валка

30

t

iii.

кп

5

0

5

0

где t,

t.

t,

-температура поверхности на контакте в очаге деформации ;

-температура металла на поверхности перед входом в очаг деформации;.

-температура валка на поверхности перед входом в очаг деформации.

Так как температура фазовых превращений для материала валков обжимных станов составляет примерно 723°С, то температура поверхности валка в очаге деформации должна быть нюке этой величины (t 723°С), Допуская, что максимальная температура металла перед очагом деформации может быть . 250 С, находим максимальное значение температуры поверхности валков перед входом в очаг деформации:

Ч

2 t

- t, .

55

Следовательно, рабочее значение температуры поверхности валка должно быть несколько ниже, например, ISO- ISO С (температура на контакте при этом будет составлять 705-7 ).

:

Практика эксплуатации валков подтверждает оптимальность такой температуры - исчезают вырывы и налипание на валках и прокатываемом металле, что наблюдается при максимальном значении температуры поверхности валков

Для минимального значения температуры поверхности валков 20-40°С температура на контакте будет равна 636-645 С.

Таким образом, ма ксимально возможный перепад температур поверхностных слоев металла по ширине соответствующих контакту в центре и по краям бочки валка составит 60-80°С.

При разности температур в 40° С наблюдается значительная неравномерность вытяжек, а удовлетворительное качество металла обеспечивается при разности температур поверхности и центральных слоев нагретого слитка не более 80°С.

Таким образом, достижение интенсивностью охлаждения валков температурного перепада между крайними участками сляба и центральной его частью в 40-80°С упрощает процесс прокатки по сравнению с известными способами, так как исключается допол- нительное охлаждение слябов на специальном оборудовании и сохраняется уровень выхода годного (величина концевой обрези находится на одном уровне, так как достигается выравнивание вытяжек и уменьшение торцовых выступов).

Для получения указанного перепада температур были рассчитаны требуемые объемы расхода воды на охлаждение краев и центра бочки рабочих валков слябинга 1150. Рассчетные данные птэо- верены в производственных условиях по результатам фактических замеров. Расход воды измерялся водомерами ВТ-80, вмонтированными в каждьй трубопровод. Измерение температуры поверхности валков на входе и выходе металла из очага деформации осуществлялось терморезисторами СТЗ-19 и прибором ТТЦ-1. Температура поверхности металла измерялась на расстоянии 700 мм от сечения выхода из очага деформации бесконтактными датчиками с использованием транзисторов типа П304 и П217В в качестве фотодиодов, сигнал от которых записывался на осциллограф. Параллельно температура поверхности металла измерялась фотоэлектрическим

10

9839

пирометром .

Температура охлаждающей валки воды находилась во время экспериментальных исследований в пределах 12- , а температура окружающего воздуха составляла 25°С.

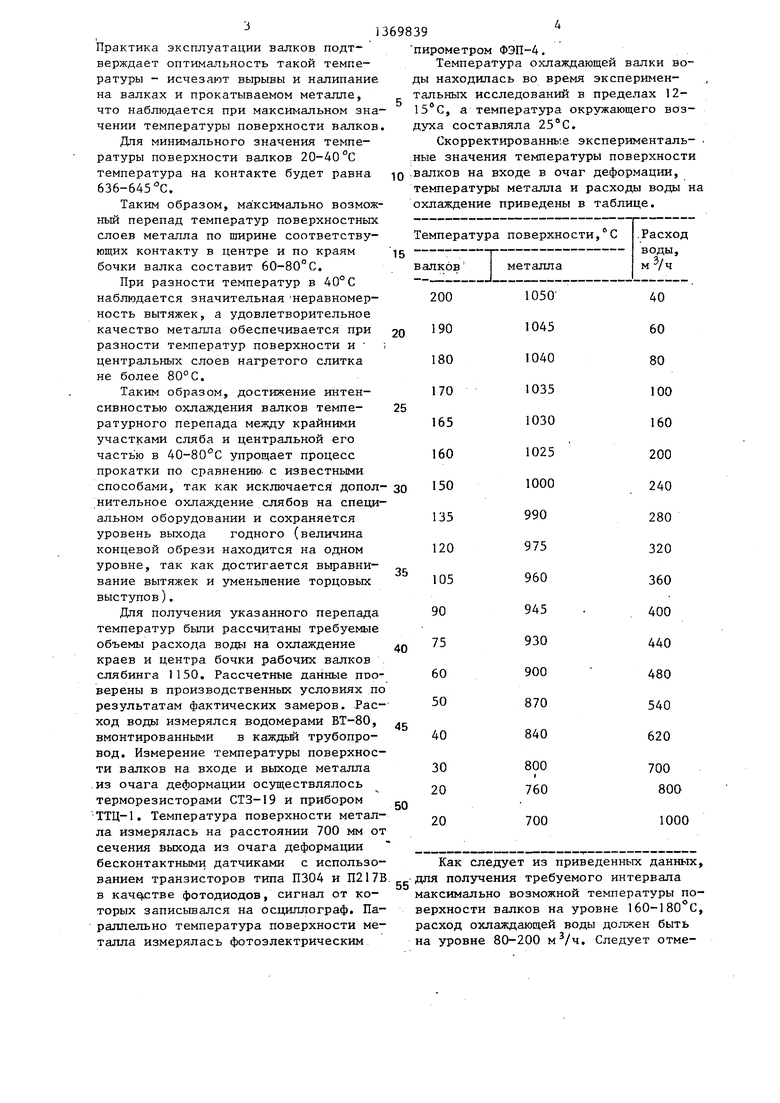

Скорректированнь .е эксперименталь- ,ные значения температуры поверхности -валков на входе в очаг деформации, температуры металла и расходы воды на охлаждение приведены в таблице.

25

зо

зо

35

40

45

50

55

Как следует из приведенных данных, для получения требуемого интервала максимально возможной температуры поверхности валков на уровне 160-180 С, расход охлаждающей воды должен быть на уровне 80-200 . Следует отметить, что температура поверхности металла при этом находится в интервапе допустимой температуры деформации в конце прркатки и составляет 1020- 1050°С, что оговорено действующей технологической инструкцией.

При расходе воды на уровне 40- 60 м /ч температура поверхности валков на входе -в очаг деформации 190- , а на их поверхности видны следы побежалости, что говорит о недостаточном охлаждении. Кроме того, на

:валках появляется рябизна - налипание частиц прокатываемого металла, а также мелкие вырывы поверхностного слоя валков. Такой дефект говорит о том, что при указанном расходе воды на охлаждение, поверхность валка не успевает достаточно охладиться, что при;водит к их разогреву в очаге деформации до температур фазовых превращений. В этих условиях происходит диффузионное проникновение в поверхност

5

0

дела температуры валков находится выше этого значения (25°С. Расход ох лаждающей воды при этом 800 м /ч. Такой максимальный расход обеспечивает существующая система охлаждения валков слябинга. За верхний предел в интервале минимальных температур валка принимаем нижнее значение допустимой температуры эксплуатации подшипников (60°с). Соответствующий расход охлаждающей воды - 480 м- /ч.

Таким образом, для нижнего интервала температур поверхности валка расход воды 480-800 м /ч, а для верхнего - 80-200 мЛ ч.

При измерении величины концевой обрези по масштабным фотоотпечаткам и натурных образцов в копровом цехе установлено, что величина торцовых выступов уменьшается с уменьшением интенсивности подачи охлаждающей воды от краев бочки к ее центру. Наи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВОГО ПРОФИЛЯ ВАЛКОВ | 2001 |

|

RU2191650C1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС С ОДНОСТОРОННИМ ЧЕЧЕВИЧНЫМ РИФЛЕНИЕМ | 2012 |

|

RU2482930C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| Способ охлаждения валков | 1979 |

|

SU854472A1 |

| Способ прокатки слябов | 1989 |

|

SU1671383A1 |

| Способ охлаждения и смазки нерабочей части прокатных валков | 1984 |

|

SU1282930A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2165320C2 |

Изобретение относится к прокатному производству и может быть использовано при производстве слябов на обжимных станах. Цель изобретения- увеличение вькода годного за счет сокращения концевой обрезки металла. Цель достигается изменением интен- сивности подачи охлаждающей жидкости по длине бочки валка, что ведет к выравниванию вытяжек по ширине сляба и уменьшению торцовых выступов. Способ включает подачу охлаждающей жидкости на поверхность бочки рабочих валков с переменной интенсивное.тью. Интенсивность подачи охлаждающей жидкости по длине бочки валка уменьшают от ее краев к центру и устанавливают равной 480-800 и 80 - 200 соответственно. 1 табл.

ный слой валков прокатываемого метал- 25 меньшие выступы получены при расходе

воды на края и центр бочки 480 - 800 80-200 соответственно и составляющие 30 --50 % (150-250 мм) от выступов на слябах, прокатанных 2Q при обычном охлаждении рабочих валков (400-500 мм).

Формула изобретения

Способ охлаждения валков и проката при прокатке слябон,включающий дифференцированную подачу охладителя на поверхность бочек валков, о т- личающийся тем, что, с целью увеличения выхода годного за счет сокращения концевой обрези металла, интенсивность подачи охладителя по длине бочки устанавливают с уменьшением от ее краев к центру, при этом расход охладителя на краях бочки равен 480-800 , в центре - 80-200 .

ла и наоборот. При осмотре слябов на их поверхности обнаружен аналогичный дефект.

С увеличением расхода охлаждающей валки воды температура поверхности валков на входе в очаг деформации и температура прокатьгоаемого металла на выходе из очата деформации понижается. Для получения минимально возможной температуры поверхности валков (20 с) потребовалось включение дополнительного насоса производитель- ностью 200 м /ч. При этом температура поверхности валков снизилась всего на , а температура поверхности металла-- на 60°С. Резкое увеличение расхода охлаждающей воды (до 2000 /ч), незначительное снижение температуры поверхности валков и значительное понижение температуры прокатываемого металла указывает на то, что приемлемое значение нижнего пре35

40

| Стенд для оценки огнетушащей способности огнетушащих составов | 1985 |

|

SU1289514A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-01-30—Публикация

1985-12-26—Подача