1

Изобретение относится к прокатному производству, а именно к способам охлаждения валков прокатных станов, и может быть использовано на листовых, обжимных, заготовочных и сортовых станах горячей прокатки.

Известен способ охлаждения прокатных валков станов горячей прокатки полос, включающий подачу охладителя на поверхность ..валка, максимально приближенную к выходу металла из очага деформации 1.

Наиболее близким к предлагаемому является способ охлаждения валков станов горячей прокатки, согласно которому на полосу непосредственно на входе в очаг деформации подают жидкость под регулируемым углом в пределах 45-90°, причем интенсивность охлаждения увеличивают по мере уменьшения скорости прокатки 2.-.

Недостатком известных, способов является значительный перепад температур, возникающий в поверхностных слоях валка вследствие их мгновенного нагрева при захвате нагретой полосы и достигающий 350- 400°С, что приводит к возникновению осевых и тангенциальных температурных напряжений, достигающих 55-71 кг/мм, что в несколько раз превышает допустимые напряжения для материала валков, а также способствует повышенному износу валков,

образованию микротрещин и появлению развитой сетки разгара на их поверхности. Максимальных значений температурные напряжения достигают в зоне контакта металла с валками, охлажденными до 60-

10 80°С.

Известные способы охлаждения валков не позволяют уменьшить максимальные температурные осевые и тангенциальные напряжения, возникающие в поверхностном слое валкОв, а подстуживание полосы перед входом в очаг деформации, снижая температуру поверхности полосы в очаге деформации и незначительно уменьшая перепад температур на поверхности валков, увеличивает абразивный износ рабочей поверхности валков вследствие ее взаимодействия с охлажденным металлом.

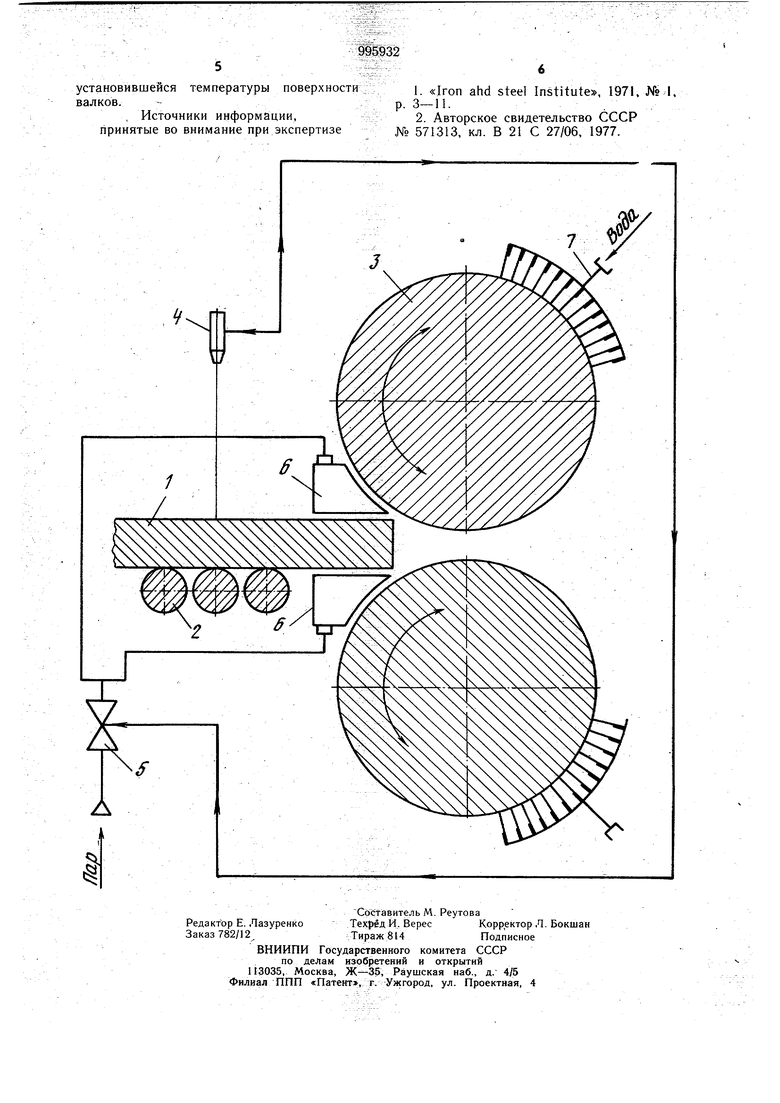

Цель изобретения -устранение указанных недостатков, снижение величины максимальных осевых и тангенциальных температурных напряжений поверхностных слоев валков и увеличение срока их службы. Поставленная цель достигается тем, что согласно способу охлаждения прокатных валков станов горячей прокатки, включаюш,ему подачу охлаждающей жидкости на валки, на поверхность валков со стороны входа металла в очаг деформации подают перегретый пар или воздух с температурой, составляющей 0,4-0,6 разности температур поверхности валков в очаге деформации и установившейся температуры поверхности валков. На чертеже изображена схема охлаждения валка. Прокатываемый металл 1 по рольгангу 2 подается к рабочим валкам 3 прокатной клети. При этом по сигналу датчика 4 открывается клапан 5, и перегретый пар или воздух через коллекторы 6 подается на поверхность валков 3 со стороны входа металла в очаг деформации. При этом происходит подогрев поверхностных слоев валков до температуры, составляющей 0,4- 0,6 разности температур поверхности валков в очаге деформации и установившейся температуры поверхности валков. В процессе прокатки на поверхность валков подается охлаждающая жидкость через коллектор 7, расположенный со стороны выхода металла из очага деформации. После окончания прокатки в данной клети, по сигналу датчика 4 клапан 5 закрывается, и подача перегретого пара или воздуха на валки прекращается. Предлагаемый способ охлаждения прокатных валков, включающий подачу пере гретого пара или воздуха с температурой, составляющей 0,4-0,6 от температуры поверхности валка в очаге деформации со стороны входа прокатываемого металла в очаг деформации, позволяет у.меньщить перепад температур поверхностных слоев валков при захвате полосы валками, снизить величину осевых и тангенциальных температурных напряжений, возникающих в поверхностных слоях валков, а также увеличить стойкость валков и улучшить качество прокаткой продукции. При выборе температуры пара в широком диапазону варьируют изменением температуры подаваемого пара. При подаче на поверхность валков со стороны входа металла в очаг деформации перегретого пара с температурой, меньшей, чем 0,4 от разности температуры поверхности валков в очаге деформации и установившейся температуры поверхности валков, при взаимодействии с прокатываемым металлом недостаточно подогретой поверхности прокатных валков возникает большой перепад температур и значительные осевые и тенгенциальные температурные напряжения, в несколько раз превыщающие предел прочности материала валков и достигающие 30-50 кг/мм 2, что приводит к образованию микротрещин, появлению развитой сетки разгара и снижению стойкости валков. При подаче на поверхность валков пара с температурой большей, чем 0,6 от разности температуры поверхности валка в очаге деформации и установивщейся температуры поверхности валков, на поверхности валков возникает значительный перепад температур при захвате прокатываемой полосы в очаге деформации, который приводит к появлению осевых и тангенциальных температурных напряжений, превышающих предел прочности материала валков. При этом происходит перегрев валков, на поверхности валков появляются микротрещины, развитая сетка разгара, что приводит к поломкам валков. Пример. В чистовой клети крупносортного стана 600 прокатывают шахтную стойку № 22. В клети устанавливают чугунньге валки диаметром 610 мм. Поверхность валков охлаждают водой низкого давления до 70°С через коллекторы, расположенные со стороны выхода металла из очага деформации. На поверхность валков со стороны входа металла в очаг деформации подают перегретый пар с температурой 185°С, что составляет 0,5 от разности температуры поверхности валков в очаге деформации и установившейся температуры поверхности валков. Перегретый пар подают через специальные коллекторы, выполненные соответственно профиля калибра валка и мак.симально приближенные к очагу деформации. При этом перепад температур между поверхностью валков и металлом в очаге деформации уменьшается в 1,5 раза, а осевые и тангенциальные температурные напряжения уменьшаются в 1-2,5 раза и составляют 20 кг/мм2, а расход валков уменьшается на 25%. Реализация предлагаемого способа охлаждения прокатных валков увеличивает стойкость валков против образования сетки разгара, а также повышает качество поверхности готового проката. Формула изобретения Способ охлаждения прокатных валков станов горячей прокатки, включающий подачу охлаждающей жидкости на валки, отличающийся тем, что, с целью снижения величины максимальных осевых и тангенциальных температурных напряжений поверхностных слоев валков и увеличения срока их службы, на поверхность валков со стороны входа металла в очаг деформации подают перегретый пар с температурой, составляющей 0,4-0,6 разности температур поверхности валков в очаге деформации и

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВОГО ПРОФИЛЯ ВАЛКОВ | 2001 |

|

RU2191650C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2279936C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ КВАРТО ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2211736C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2011 |

|

RU2457913C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

| Способ охлаждения прокатных валков станов горячей прокатки | 1975 |

|

SU571313A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1991 |

|

RU2033283C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2342205C2 |

| Способ смазки и охлаждения прокатных валков | 1990 |

|

SU1761322A1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-27—Подача