(54) OnOfA ПРОКАТНОГО ВАЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел валка рабочей клети | 1980 |

|

SU994067A1 |

| Опора скольжения прокатного валка | 1985 |

|

SU1382517A1 |

| Узел валков прокатной клети | 1975 |

|

SU806182A1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1570810A1 |

| Узел валков прокатной клети | 1977 |

|

SU759158A1 |

| Гидростатодинамический подшипник для прокатных валков | 1990 |

|

SU1724402A1 |

| Опорный узел прокатного валка | 1979 |

|

SU820944A1 |

| ПОДШИПНИКОВАЯ ОПОРА ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2165811C2 |

| Устройство для вертикальной регулировки валка прокатной клети | 1979 |

|

SU925454A1 |

| Опора рабочего валка прокатной клети | 1991 |

|

SU1808432A1 |

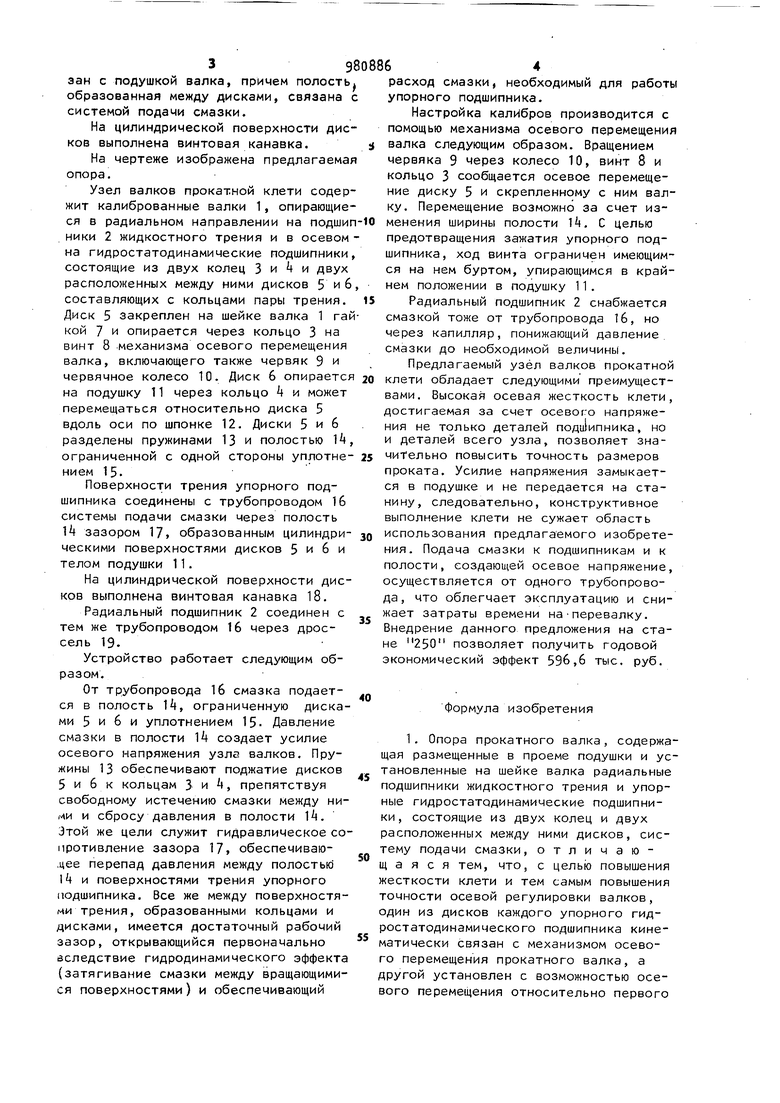

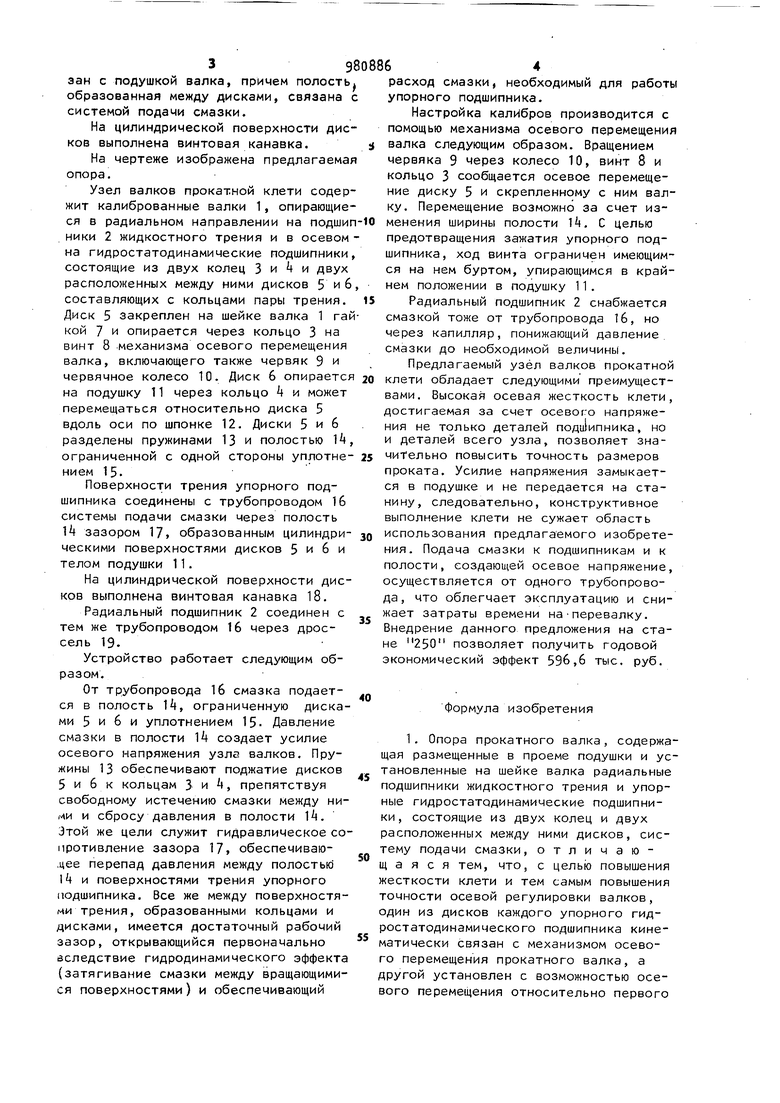

Изобретение относится к прокатному производству и может быть использовано в конструкции опор валков прокатных клетей прокатных цехов металлургических заводов. Наиболее близкой к изобретению по технической сущности является опора прокатного валка, включающая размещен ные в проеме подушки и установленные на шейке валка механизм осевого перемещения валка , радиальные подшипники жидкостного трения и упорные гидроста тодинамические подшипники, состоящие из двух колец и двух расположенных между ними дисков, систему подачи смазки { 1 J. Однако опора характеризуется недо статочной жесткостью, что сказывается на точности осевой регулировки вал ков. Недостаточная точность осевой настройки клети обусловлена наличием зазоров как в механизме осевого перемещения валка, так и в упорном подшипнике. В процессе прокатки велиЧина зазоров изменяется в зависимости от величины и направления усилия прокатки. Это нарушает настройку клети, приводит к снижению качества проката и требует периодической подстройки клети в процессе работы. Целью изобретения является устранение названных недостатков. Данная цель достигается тем, что в опоре прокатного валка, включающей размещенные в проеме подушки и установленные на шейке валка радиальные подшипники жидкостного трения и упорные гидростатодинамические подшипники, состоящие из двух колец и двух расположенных между ними дисков, систему подачи смазки, один из дисков каждого упорного гидростатодинамического подшипника кинематически связан с механизмом осевого перемещения прокатного валка, а другой установлен с возможностью осевого перемещения относительно первого диска , подпружинен относительно него и кинематически свяэан с подушкой валка, причем полость образованная между дисками, связана системой подачи смазки. На цилиндрической поверхности дисков выполнена винтовая канавка. На чертеже изображена предлагаемая опора. Узел валков прокатной клети содержит калиброванные валки 1, опирающиеся в радиальном направлении на подшип НИКИ 2 жидкостного трения и в осевом на гидростатодинамические подшипники состоящие из двух колец 3 и 4 и двух расположенных между ними дисков 5 и 6 составляющих с кольцами пары трения. Диск 5 закреплен на шейке валка 1 гай кой 7 и опирается через кольцо 3 на винт 8 механизма осевого перемещения валка, включающего также червяк 9 и червячное колесо 10. Диск 6 опирается на подушку 11 через кольцо k и может перемещаться относительно диска 5 вдоль оси по шпонке 12. Диски 5 и 6 разделены пружинами 13 и полостью И ограниченной с одной стороны уплотнением 15. Поверхности трения упорного подшипника соединены с трубопроводом 16 системы подачи смазки через полость 14 зазором 17, образованным цилиндрическими поверхностями дисков 5 и 6 и телом подушки 11. На цилиндрической поверхности дисков выполнена винтовая канавка 18. Радиальный подшипник 2 соединен с тем же трубопроводом 16 через дроссель 19. Устройство работает следующим образом. От трубопровода 16 смазка подается в полость 14, ограниченную дисками 5 и 6 и уплотнением 15- Давление смазки в полости 14 создает усилие осевого напряжения узла валков. Пружины 13 обеспечивают поджатие дисков 5 и 6 к кольцам 3 и 4, препятствуя свободному истечению смазки между ними и сбросу давления в полости 14. Этой же цели служит гидравлическое со противление зазора 17, обеспечиваю.цее перепад давления между полостью 14 и поверхностями трения упорного подшипника. Все же между поверхностями трения, образованными кольцами и дисками, имеется достаточный рабочий зазор, открывающийся первоначально вследствие гидродинамического эффекта (затягивание смазки между вращающимися поверхностями) и обеспечивающий расход смазки, необходимый для работы упорного подшипника. Настройка калибров производится с помощью механизма осевого перемещения валка следующим образом. Вращением червяка 9 через колесо 10, винт 8 и кольцо 3 сообщается осевое перемещение диску 5 и скрепленному с ним валку. Перемещение возможно за счет изменения ширины полости И. С целью предотвращения зажатия упорного подшипника, ход винта ограничен имеющимся на нем буртом, упирающимся в крайнем положении в подушку 11. Радиальный подшипник 2 снабжается смазкой тоже от трубопровода 1б, но через капилляр, понижающий давление смазки до необходимой величинь. Предлагаемый узел валков прокатной клети обладает следующими преимуществами. Высокая осевая жесткость клети, достигаемая за счет осевого напряжения не только деталей поди ипника, но и деталей всего узла, позволяет значительно повысить точность размеров проката. Усилие напряжения замыкается в подушке и не передается на станину, следовательно, конструктивное выполнение клети не сужает область использования предлагаемого изобретения. Подача смазки к подшипникам и к полости, создающей осевое напряжение, осуществляется от одного трубопровода, что облегчает эксплуатацию и снижает затраты времени наперевалку. Внедрение данного предложения на стане 250 позволяет получить годовой экономический эффект 596,6 тыс. руб. Формула изобретения 1. Опора прокатного валка, содержащая размещенные в проеме подушки и установленные на шейке валка радиальные подшипники жидкостного трения и упорные гидростатодинамические подшипники , состоящие из двух колец и двух расположенных между ними дисков, систему подачи смазки, отличающаяся тем, что, с целью повышения жесткости клети и тем самым повышения точности осевой регулировки валков, один из дисков каждого упорного гидростатодинамического подшипника кинематически связан с механизмом осевого перемещения прокатного валка, а другой установлен с возможностью осевого перемещения относительно первого 59808 диска, подпружинен относительно него и кинематически связан с подушкой валка. причем полость, образованная между дисками, связана с системой подачи смазки. 2.Опора по п. 1, о т л и ч а ю щ ая с я тем, что, с целью ограничения истекания смазки через зазор между дисками и телом подушки за счет созяания перепада давления межд ,,о

П if

6 4 ,.„ между дисками упор °° - АР°статодинамического подшипника, и его поверхностями трения, на цилиндрической поверхности дисков выполнена винтовая канавка. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР .

Авторы

Даты

1982-12-15—Публикация

1981-02-16—Подача