Изобретение относится к литейной форме типа, описанного в ограничительной части п. 1 формулы изобретения.

Общеизвестно, что металлы как в жидком, так и в твердом состоянии при охлаждении уменьшаются в объеме, т.е. подвергаются так называемой термической усадке. В литейной форме, в которой имеет место неравномерно распределение тепла в полости формы после ее заливки и в которой по этой причине не все части отливки затвердевают одновременно, это приводит к возникновению в отливке зон, дольше всех остающихся в жидком состоянии и отдающих жидкий металл для компенсации усадки в зонах отливки, затвердевающих раньше. Это приводит к образованию дефектов в отливке, обычно называемых "усадочными раковинами", проявляющимися либо в виде углублений на поверхности отливки, либо в виде пустот (полостей или усадочных микрораковин) внутри отливки. Чтобы избежать этих дефектов, специалист может предпринять ряд шагов, из которых наиболее обычным является использование емкостей для последующего питания, т.е. полостей в литейной форме, заполняемых металлом во время операции заливки и имеющих такие размеры, чтобы металл в них оставался жидким дольше, чем в зонах отливки, затвердевающих позже всех. Они соединены с этими зонами каналами со сравнительно большой площадью поперечного сечения, с тем чтобы во время затвердевания в этих зонах было возможно их последующее питание жидким металлом.

Такие емкости для последующего питания известны главным образом в двух типах: в виде открытых питателей или выпоров, т.е. по существу цилиндрических полостей, простирающихся от канала, соединяющих их с отливкой, к верхней поверхности литейной формы; в виде внутренних или закрытых полостей в литейной форме, т.е. так называемых "закрытых выпоров", расположенных в непосредственной близости от питаемой зоны отливки. По сравнению с последним типом емкостей первый тип имеет преимущество в том, что более высокое металлостатическое давление в месте последующего питания, т. е. давление "напора" или вышележащего столба металла в большей степени способствует последующему питанию путем продавливания подаваемого металла через соединительный канал в отливку, в то время как при последнем типе емкостей давление уменьшается в процессе последующего питания. С другой стороны, последний тип емкостей обладает преимуществом в том, что обычно обеспечивает более высокий выход годного металла при литье, т.е. от отливок требуется отделять меньшее количество металла для его последующей переплавки (рециркуляции), при этом также уменьшается расход энергии на плавку.

По сравнению с литейными формами, имеющими горизонтальную плоскость разъема, литейные формы с вертикальной плоскостью разъема имеют относительно небольшую площадь верхней поверхности, по этой причине литейные формы последнего типа позволяют лишь в незначительной степени использовать открытые питатели или выпоры для последующего питания, поэтому для этой цели обычно требуется использовать упомянутые "закрытые выпоры" с присущим им упомянутым недостатком, т. е. меньшим металлостатическим давлением для продавливания через канал в отливку металла, применяемого при последующем питании. Этот недостаток становится еще более заметным при последующем питании отливок из легких металлов, т. е. отливок из алюминия и его сплавов или магния и его сплавов вследствие сравнительно низкого удельного веса этих металлов.

Для решения этой проблемы в патенте US -A-2 568 428 предлагаются закрытые выпоры, расположенные на одной или обеих сторонах полости формы и соединяющиеся наверху с источником сжатого газа, давление которого будет увеличивать металлостатическое давление внизу выпоров и тем самым делать последующее питание более эффективным. Указанный источник образует основу для ограничительной части п. 1 формулы изобретения.

Литье отливок из легкого металла в литейные формы с вертикальными плоскостями разъема представляет промышленный интерес, особенно при литье в формы на рядной формовочной установке, как, например, на установке по изготовлению форм "Дисаматик", производимой и продаваемой заявителями. По этой причине цель изобретения - создание литейной формы типа, описанного в ограничительной части п. 1 формулы изобретения, с помощью которой можно избежать указанных недостатков и одновременно обеспечить возможность увеличения выхода годного металла, т.е. уменьшения количества металла, используемого для заливки отдельных форм.

Согласно изобретению заявленная цель - достижение признаков, изложенных в отличительной части п. 1 формулы изобретения.

Благодаря указанному способу поддержания давления в емкости для последующего питания, используемой во время затвердевания металла в полости формы, это давление приблизительно равно металлостатическому давлению в этой емкости непосредственно после заливки в форму, при этом создается давление для продавливания металла, используемого при последующем питании, через канал, который соединяет емкость для последующего питания с полостью формы. Это последнее давление соответствует давлению, которое могло быть достигнуто использованием соответствующего столба металла в питателе или выпоре. Таким образом, при заливке литейной формы экономится количество жидкого металла, соответствующее этому столбу металла.

Разумеется, что прилагаемое давление не должно превышать среднее металлостатическое давление в месте его приложения, пока не затвердеет металл в питателе, соединенном с емкостью для последующего питания, или этот питатель не будет закупорен каким-либо иным способом, например, описанным в международной заявке WO 93/11892. Ясно, что в противном случае более высокое приложенное давление выдавило бы металл обратно через впускное отверстие без какого-либо способствования последующему питанию отливки. Когда затвердеет металл в питателе или когда питатель будет закупорен, можно при желании увеличить прилагаемое давление, таким образом, повышая уверенность в эффективном последующем питании.

Литейная форма по этому изобретению предпочтительно может обладать признаками, изложенными в пп. 2-4 формулы изобретения.

Изобретение относится также к участку заливки и охлаждения типа, описанного в ограничительной части п. 5 формулы изобретения, при этом указанный участок согласно изобретению обладает отличительными признаками, изложенными в отличительной части этого п. 5 формулы изобретения. Этот участок заливки и охлаждения может быть создан так, как описано в пп. 6 и 7 формулы изобретения.

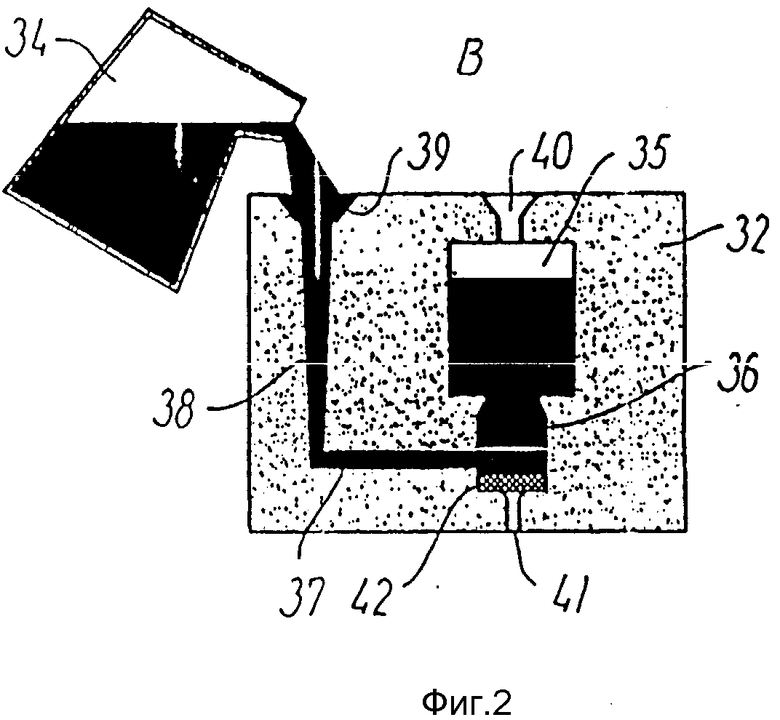

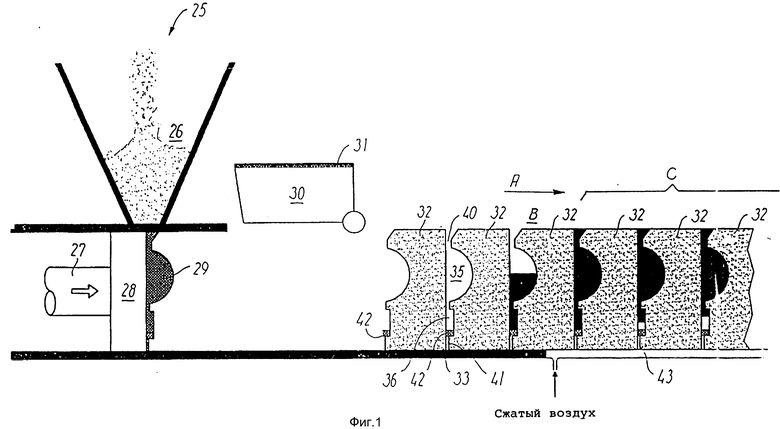

На фиг. 1 схематично изображены в продольном разрезе часть рядной формовочной установки с формовочной машиной для изготовления литейных форм, рядом таких форм, произведенных машиной, и часть участка заливки и охлаждения этой установки; на фиг. 2 - вид в поперечном разрезе, показывающий заливку литейной формы, собранной из двух форм (фиг. 1).

Установка (фиг. 1) содержит формовочную машину в общем обозначенную позицией 25 и относящуюся к тому самому типу, что и формовочная машина "Дисаматик", изготавливаемая и продаваемая заявителями. Конструкция и принцип действия этой формовочной машины, которая продается уже в течение ряда десятилетий и, как признают, широко используется в литейных во всем мире, должны быть хорошо известны специалистам. По этой причине она будет лишь кратко здесь описана.

Рыхлая формовочная смесь с глинистым связующим, имеющая соответствующую формованию влажность, из подающей емкости 26 подается в формовочную камеру, образованную, с одной стороны, между прессовой плитой 28, несущей модель 29 и прикрепленной к гидравлическому поршню 27, и, с другой стороны, способной поворачиваться вверх опорной плитой 30, показанной на фиг. 1 в ее повернутом вверх положении и также имеющей прикрепленную к ней модель 31 в виде показанной здесь плоской пластины. Когда прессовую плиту 28 будут перемещать в формовочной камере с помощью поршня 27, формовочная смесь будет уплотняться между прессовой плитой 28 и повернутой вниз опорной плитой 30, вернее между установленными на них моделями 29 и 31, в результате будет образована литейная форма из сырой формовочной смеси. Затем опорную плиту 30 передвигают вправо (фиг. 1), с тем, чтобы отделить модель 31 от формы и повернуть ее вверх в положение, показанное на фиг. 1. После этого форму 32 поршнем 27 перемещают вправо (фиг. 1), с тем, чтобы она вошла в соприкосновение с ранее изготовленной формой 32, после чего отводят назад поршень 27 и высвобождают модель 29 из формы 32. Таким образом, ряд или вереница форм 32 по соответствующей опоре 33 прерывисто перемещается вправо на фиг. 1 в направлении стрелки А, при этом фасонная поверхность на передней стороне формы 32 вместе с фасонной поверхностью на задней стороне ранее изготовленной формы 32 в каждом случае образуют полость 35 литейной формы вместе с нижеописанными соединенными с ней полостями.

Эти литейные формы прерывисто перемещают по участку заливки B, на котором полость формы заливают металлом с помощью подходящего заливочного устройства 34, схематично показанного в поперечном разрезе на фиг. 2, после чего их прерывисто перемещают по участку охлаждения C к выбивной решетке (не показана).

Каждая из сырых форм, образованных этим способом, содержит полость 35, нижняя часть которой коротким и широким каналом соединена с питающей емкостью 36. Эта емкость, в свою очередь, соединена с впускной системой, состоящей из питателя 37 и стояка 38, причем последний наверху формы открывается в литниковую воронку 39. В показанном варианте выполнения литейной формы она содержит также открытый питатель или выпор 40, образующий центральное соединение между верхней частью полости 35 формы и верхом формы.

Согласно изобретению канал 41 соединяет питающую емкость 36 в форме с нижней стороной последней, при этом канал 41 в каждой форме прегражден разделителем 42, который представляет собой деталь в виде пластины, непроницаемой для расплавленного металла, и который может упруго отжиматься под давлением газа и становиться проницаемым для газа.

Согласно изобретению желоб 43 простирается от места, расположенного непосредственно после участка заливки B, и вдоль по крайней мере части участка охлаждения C, и находится в опоре 33 под рядом форм 32. В опоре 33 этот желоб 43 расположен под каналами 41 в формах 32. В желоб 43 подают сжатый воздух под давлением, не превышающим металлостатическое давление на разделитель 42 в полностью залитой форме. Это давление воздуха способствует питанию полости 35 формы из питающей емкости 36 путем приложения направленного вверх усилия на нижнюю поверхность расплавленного металла в указанной емкости 36. Давление воздуха прилагают таким образом, чтобы воздушные пузырьки не поднимались бы через емкость 35 и не проходили бы в полость 35 формы, приводя к получению бракованной отливки.

Так как в показанной форме открытый питатель или выпор 40 служит для последующего питания верхней зоны полости 35 формы, то этот питатель или выпор 40 может выполнять дополнительные функции в автоматическом заливочном устройстве 34, поскольку наличие металла в выпоре 40, показывающее полное заполнение формы, может быть зарегистрировано соответствующим оптическим или тепловым датчиком, приспособленным к подаче сигнала на прекращение заливки.

В изложенном описании изобретение объясняли на основании примерного варианта его осуществления, но, понятно, что изобретение может быть видоизменено различными способами в пределах формулы изобретения, изложенной ниже. Вместо подачи сжатого газа из внешнего источника газ при желании можно было бы получать в питающей емкости, помещая в нее вещество, способное высвобождать или производить газ, или реагенты, образующие газ при химической реакции между ними. Кроме того, заливку форм можно было выполнять иным образом, чем самотечной заливкой, например, закачивая металл в форму снизу и затем перекрывая впускное отверстие, как это описано в международной патентной заявке WO 93/11892.

Кроме того, упомянутое вещество может содержать добавки, отчасти образующие тепло при экзотермической реакции, а отчасти обладающие соответствующими теплоизоляционными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВНОЙ ПОДПИТКИ ОТЛИВОК В ЛИТЕЙНЫХ ФОРМАХ, УСТРОЙСТВО ДЛЯ ПОДАЧИ ДАВЛЕНИЯ И СИСТЕМА ПОДАЧИ ДАВЛЕНИЯ ДЛЯ АКТИВНОЙ ПОДПИТКИ ОТЛИВОК | 1998 |

|

RU2167740C1 |

| СПОСОБ ЗАКРЫТИЯ ВХОДА В ЛИТЕЙНУЮ ФОРМУ ПОСЛЕ НЕГРАФИТАЦИОННОГО ЛИТЬЯ НЕЖЕЛЕЗНОГО СПЛАВА В СЫРЫЕ ЛИТЕЙНЫЕ ФОРМЫ РЯДНОЙ УСТАНВОКИ (ВАРИАНТЫ) | 1995 |

|

RU2127172C1 |

| ЛИТЕЙНАЯ ФОРМА, СТЕРЖЕНЬ И СПОСОБ ЛИТЬЯ | 1995 |

|

RU2139771C1 |

| Литейная форма | 1982 |

|

SU1066721A1 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| Оснастка для изготовления, транспортирования и сборки магнитных форм | 1988 |

|

SU1675021A1 |

| Литейная форма | 1979 |

|

SU846055A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Литейная форма | 1980 |

|

SU904873A1 |

| Стопочная литейная форма | 1978 |

|

SU710751A1 |

Литейная форма и участок предназначены для получения отливок с последующим питанием после заливки. В литейной форме 32 с вертикальной плоскостью разъема каждая полость 35 широким проходом соединена с питающей емкостью 36. Когда форма залита, по каналу 41 прикладывают давление газа к поверхности металла в емкости 36 для последующего питания. Это давление газа не должно превысить металлостатическое давление в форме на поверхности металла, пока металл в питателе 40 не затвердеет или пока этот питатель не будет закупорен каким-либо иным способом. В месте где канал 41 открывается в емкость 36 для последующего питания, он закрыт деталью 42, которая непроницаема для заливаемого металла, но проницаема для сжатого газа. Когда металл в питателе 41 затвердеет или питатель окажется закупоренным каким-либо иным способом, может быть увеличено давление газа. На участке заливки В и охлаждения С вдоль направления ряда литейных форм расположен желоб 43, соединенный с источником сжатого газа. Желоб соединяется с каналами 41 форм. Обеспечивается сокращение расхода металла на питание отливки. 2 c. и 5 з.п. ф-лы, 2 ил.

| US, патент,2568428, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| WO, заявка, 9311892, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-03-27—Публикация

1994-06-07—Подача