Известны автоматы для изготовления и запрессовки прокладок в резьбовые колпачки для укупорки флаконов с применением поворотного стола с круглыми, расположенными по его окружности отверстиями для колпачков и укрепленными над отверстиями пуансонами для запрессовывания прокладок в колпачки. . Также известны подобные автоматы с применением поворотного стола для запрессовывания готовых прокладок в колпачки, подаваемые из бункера в расположенные по окружности стола сквозные отверстия.

От известных автоматов предлагаемый автомат отличается тем, что в нем предусмотрено изготовление двойных прокладок из пластикатовых кружков и кружков из гуммированной бумаги с маркой предприятия, для чего применен вырубной механизм, выполненный в виде спаренных штампов, и роликовый печатающий механизм.

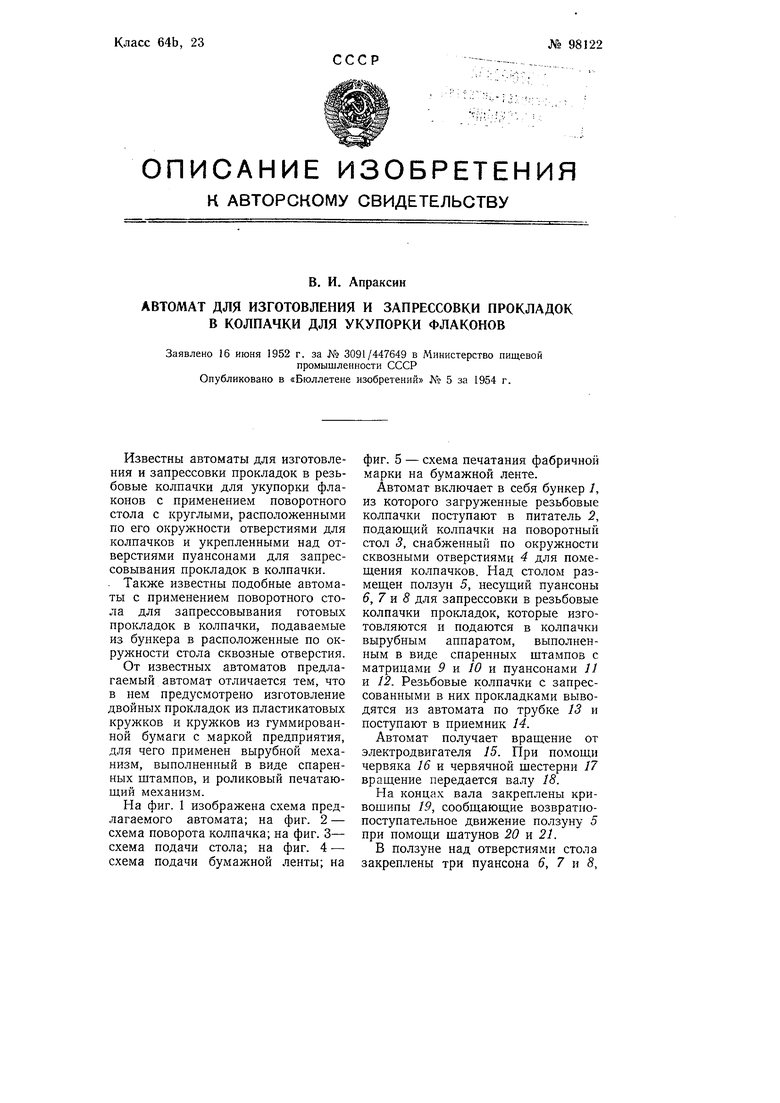

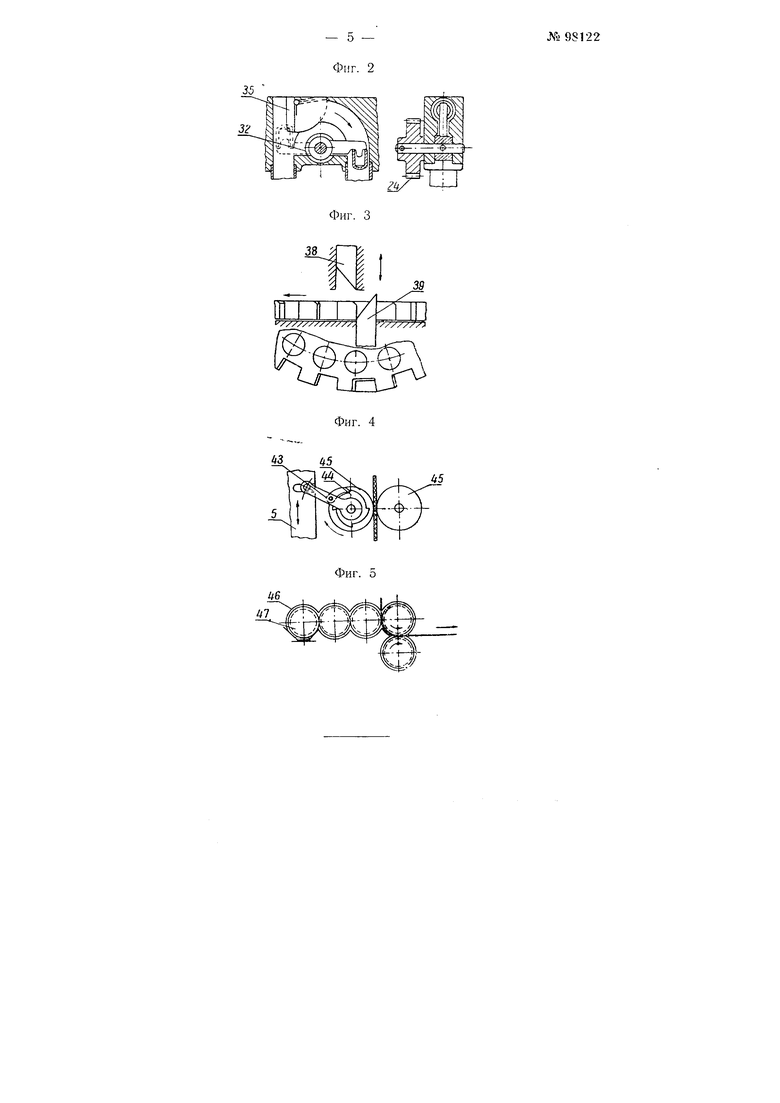

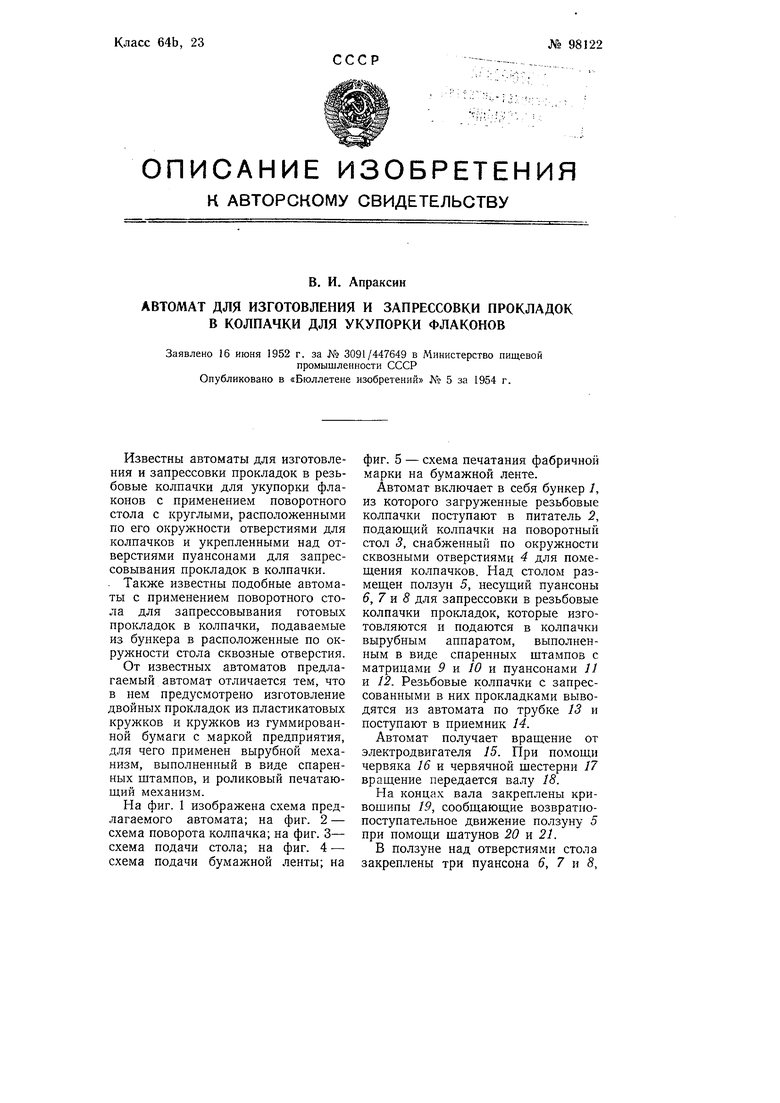

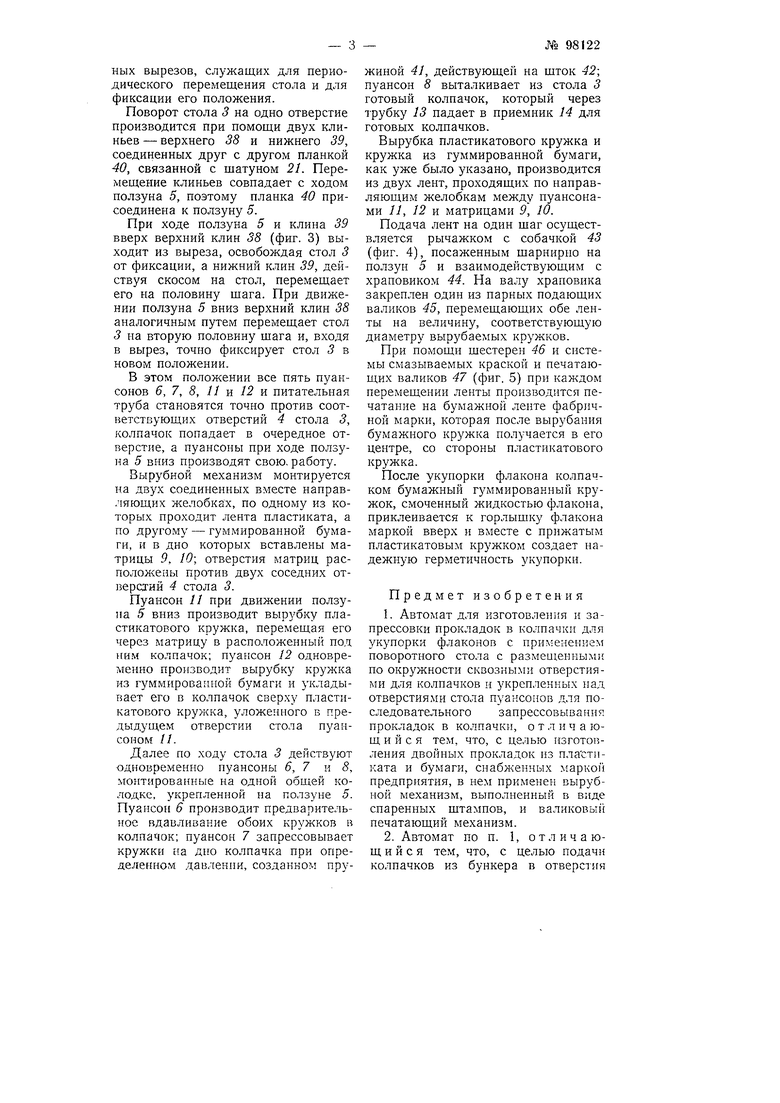

На фиг. 1 изображена схема предлагаемого автомата; на фиг. 2 - схема поворота колпачка; на фиг. 3- схема подачи стола; на фиг. 4 - схема подачи бумажной ленты; на

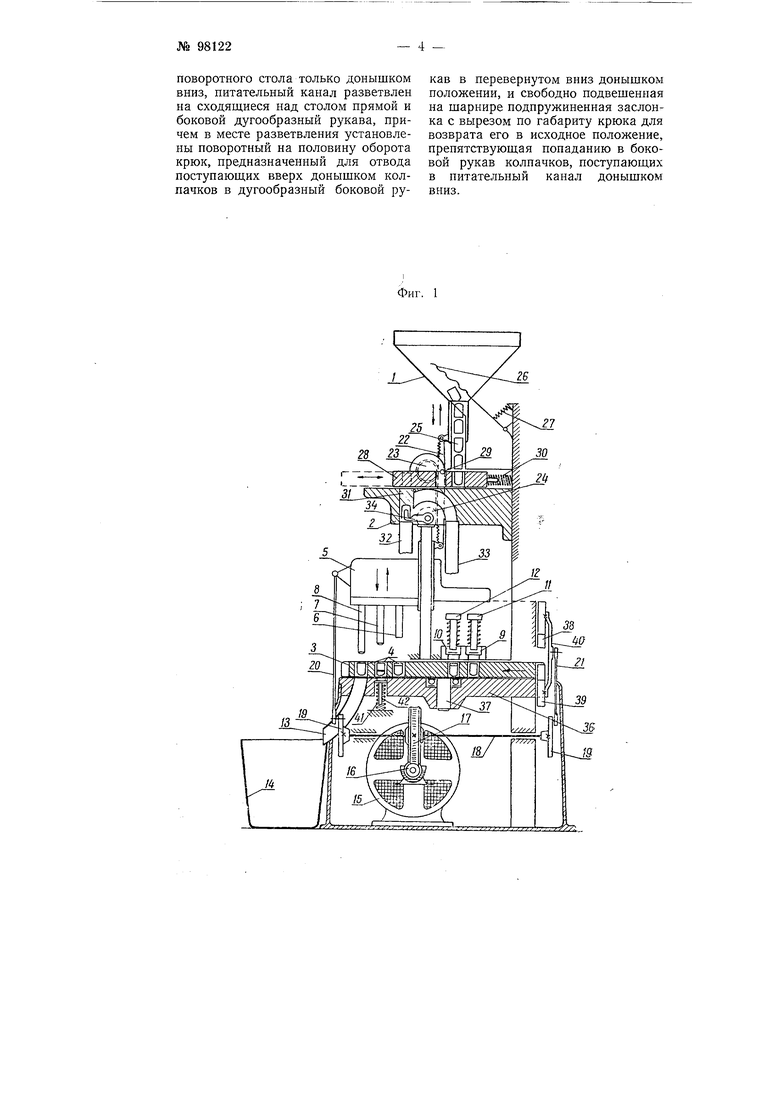

фиг. 5 - схема печатания фабричной марки на бумажной ленте.

Автомат включает в себя бункер /, из которого загруженные резьбовые колпачки поступают в питатель 2, подающий колпачки на поворотный стол 3, снабженный по окружности сквозными отверстиями 4 для помещения колпачков. Над столом размещен ползун 5, несущий пуансоны 6,7 V. 8 для запрессовки в резьбовые колпачки прокладок, которые изготовляются п подаются в колпачки вырубным аппаратом, выполненным в виде спаренных щтампов с матрицами 9 и 10 н пуансонами 11 и 12. Резьбовые колпачки с запрессованными в них прокладками выводятся из автомата по трубке 13 и поступают в приемник 14.

Автомат получает вращение от электродвигателя 15. При помощи червяка 16 и червячной щестерни 17 вращение передается валу 18.

На концах вала закреплены кривощипы 19, сообщающие возвратнопоступательное движение ползуну 5 при помощи щатунов 20 и 21.

В ползуне над отверстиями стола закреплены три пуансона 6, 7 и 8,

действующие одновременно, но имеющие различную длину. Кроме того, в конце хода ползун 5 своей поверхностью воздействует на два других пуансона // и 12 вырубного механизма.

К ползуну 5 прикреплена рейка 22, сообщающая вращение двум промежуточным шестерням 23 и 24 питателя 2 и приводящая в возвратнопоступательное движение бункер 1, скользящий при движении ползуна по питательной трубке 25.

Засыпанные в бункер колпачки перемещаются в нем при помощи змейки 26, продетой через прорезь бункера и прижимаемой пружиной 27 так, что после нескольких движений колпачки неизбежно попадают в питательную трубку 25 донышком вниз или донышком вверх. Другие положения колпачка исключаются благодаря тому, что питательная трубка 25 не пропускает колпачки в бокорюм положении, а застревание колпачков при входе устраняется перемещением колпачков при каждом ходе бункера 1 и поворачиванием их при помощи змейки 26.

Колпачок, находящийся внизу питательной трубки 25, под действием веса верхних колпачков попадает в сквозное отверстие ползуна 28. Происходит это следующим образом.

Ползун 28 перемещается горизонтально под воздействием шестерни 23 с укрепленным в ней эксцентричным пальцем 29. Палец при- вращении шестерни двигается по пазу ползуна и перемещает его вправо, в положение указанное на фиг. 1.

В конце хода отверстие ползуна 28 совмещается с нижним отверстием питательной трубки 25 и колпачок проваливается в гнездо, образованное отверстием ползуна и его основанием.

Обратное движение ползуна 28 происходит под действием пружины 30. При этом движении колпачок перемещается влево, совмепиется с отверстием 31 питательного капала и проваливается в это отверстие.

В питателе 2 канал разветвляется на два рукава: прямой, переходящий в трубку 32, и дуговой, переходящий в трубку 33. Обе эти трубки сходятся в одну общую трубку над отверстиями 4 стола 3 (на чертеже не показана).

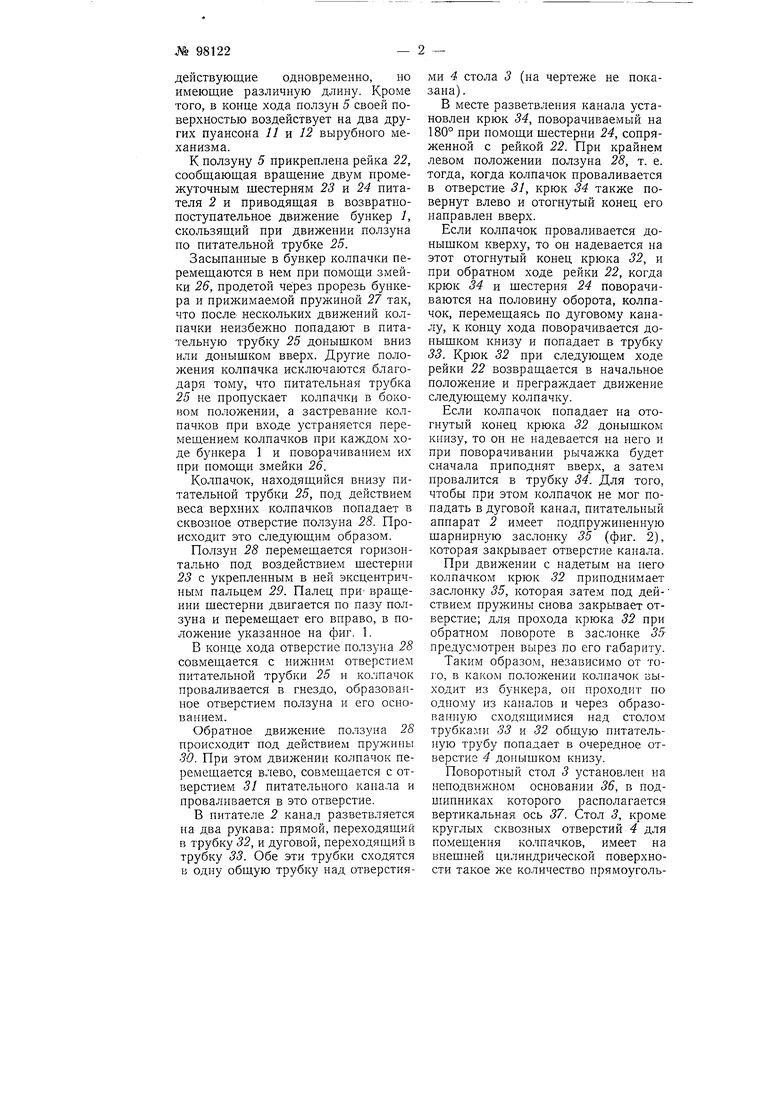

В месте разветвления канала установлен крюк 34, поворачиваемый па 180° при помощи шестерни 24, сопряженной с рейкой 22. При крайнем левом положении ползуна 28, т. е. тогда, когда колпачок проваливается в отверстие 31, крюк 34 также повернут влево и отогнутый конец его направлен вверх.

Если колпачок проваливается донышком кверху, то он надевается на этот отогнутый конец крюка 32, и при обратном ходе рейки 22, когда крюк 34 и шестерня 24 поворачиваются на половину оборота, колпачок, перемещаясь по дуговому каналу, к концу хода поворачивается донышком книзу и попадает в трубку 33. Крюк 32 при следующем ходе рейки 22 возвращается в начальное положение и преграждает движение следующему колпачку.

Если колпачок попадает на отогнутый конец крюка 32 донышком книзу, то он не надевается на него и при поворачивании рычажка будет сначала приподнят ввер.х, а затем провалится в трубку 34. Для того, чтобы при этом колпачок не мог попадать в дуговой канал, питательный аппарат 2 имеет подпружиненную шарнирную заслонку 35 (фиг. 2), которая закрывает отверстие канала.

При движении с надетым па него колпачком крюк 32 приподнимает заслонку 35, которая затем под дей- ствием пружины снова закрывает отверстие; для прохода крюка 32 при обратном повороте в заслонке 35предусмотрен вырез по его габариту.

Таким образом, независимо от того, в каком положении колпачок зыходит из бункера, он проходит по одному из каналов и через образованную сходящимися над столом трубками 33 и 32 общую питательную трубу попадает в очередное отверстие 4 донышком книзу.

Поворотный стол 3 установлен на неподвижном основании 36, в подшипниках которого располагается вертикальная ось 37. Стол 3, кроме круглых сквозных отверстий 4 для помещения колпачков, имеет на внешней цилиндрической поверхности такое же ко.личество прямоугольных вырезов, служащих для периодического перемещения стола и для фиксации его положения.

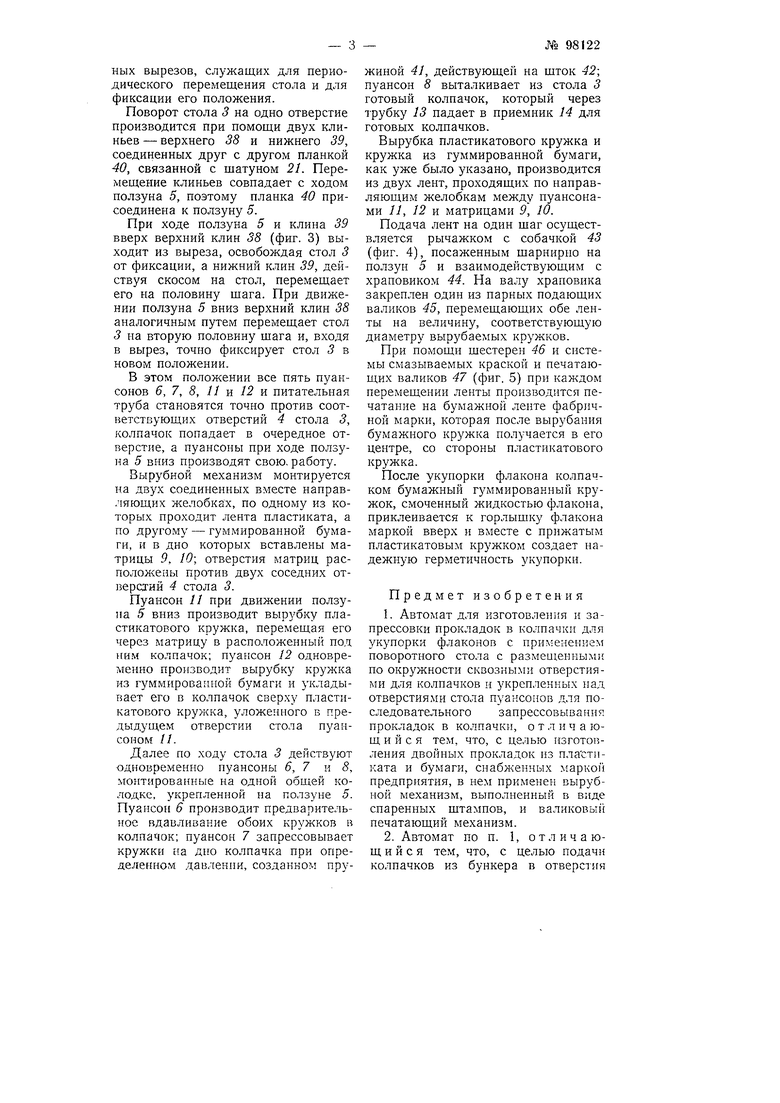

Поворот стола 3 на одно отверстие производится при помощи двух клиньев - верхнего 38 и нижнего 39, соединенных друг с другом планкой 40, связанной с шатуном 21. Перемещение клиньев совпадает с ходом ползуна 5, поэтому планка 40 присоединена к ползуну 5.

При ходе ползуна 5 и клина 39 вверх верхний клин 38 (фиг. 3) выходит из выреза, освобождая стол 3 от фиксации, а нижний клин 39, действуя скосом на стол, перемещает его на половину шага. При движении ползуна 5 вниз верхний клин 38 аналогичным путем перемещает стол 3 на вторую половину шага и, входя в вырез, точно фиксирует стол 3 в новом положении.

В этом положении все пять пуансонов б, 7, 8, 11 и 12 и питательная труба становятся точно против соответствующих отверстий 4 стола 3, колпачок попадает в очередное отверстие, а пуансоны при ходе ползуна 5 вниз производят свою, работу.

Вырубной механизм монтируется на двух соединенных вместе направ.чяющих желобках, по одному из которых проходит лента пластиката, а по другому - гуммированной бумаги, и в дно которых вставлены матрицы 9, 10; отверстия матриц расположены против двух соседних отверстий 4 стола 3.

Пуансон 11 при движении ползуна 5 вниз производит вырубку пластикатового кружка, перемещая его через матрицу в расположенный под ни.м колпачок; пуансон 12 одновременно производит вырубку кружка из гуммированной бумаги и укладывает его в колпачок сверху пластикатового кружка, уложенного в предыдущем отверстии стола пуансоном //.

Далее по ходу стола 3 действуют одновременно пуансоны 6, 7 и 8, монтированные на одной общей колодке, укрепленной на ползуне 5. Пуансон 6 производит предварительное вдавливание обоих кружков в колпачок; пуансон 7 запрессовывает на дно колпачка при определенном .давлении, созданном пружиной 41, действующей на шток 42; пуансон 8 выталкивает из стола 3 готовый колпачок, который через трубку 13 падает в приемник 14 для готовых колпачков.

Вырубка пластикатового кружка и кружка из гуммированной бумаги, как уже было указано, производится из двух лент, проходящих по направляющим желобкам между пуансонами //, 12 и матрицами 9, 10.

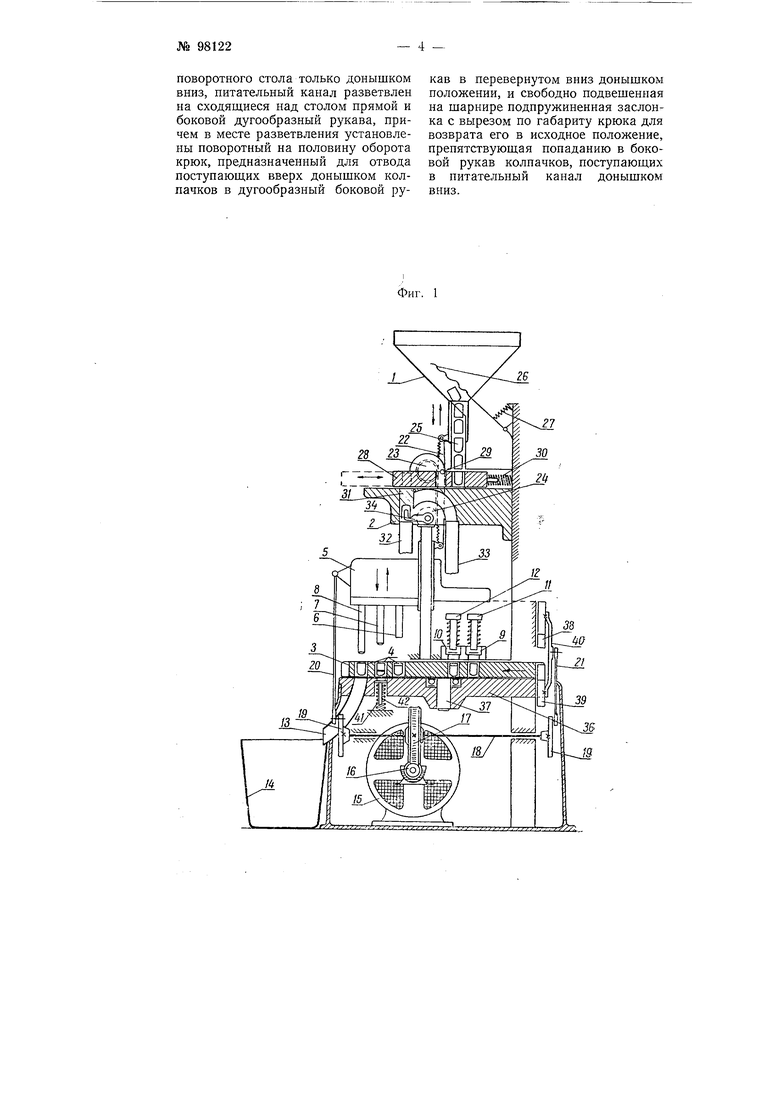

Подача лент на один шаг осуществляется рычажком с собачкой 43 (фиг. 4), посаженным шарнирно на ползун 5 и взаимодействующим с храповиком 44. На валу храповика закреплен один из парных подающих валиков 45, перемещающих обе ленты на величину, соответствующую диаметру вырубаемых кружков.

При помощи шестерен 46 и системы смазываемых краской и печатающих валиков 47 (фиг. 5) при каждом перемещении ленты производится печатание на бумажной ленте фабричной марки, которая после вырубания бумажного кружка получается в его центре, со стороны пластикатового кружка.

После укупорки флакона колпачком бумажный гуммированный кружок, смоченный жидкостью флакона, приклеивается к горлышку флакона маркой вверх и вместе с прижатым пластикатовым кружком создает надежную герметичность укупорки.

Предмет изобретения

1.Автомат для изготовления и запрессовки прокладок в колпачки для укупорки флаконов с применением поворотного стола с размещенными по окружности сквозными отверстиями для колпачков и укрепленных над отверстиями стола пуансонов для последовательного запрессовывания прокладок в колпачки, о т л и ч а ющ и и с я тем, что, с целью изготовления двойных прокладок из пластиката и бумаги, снабженных маркой предприятия, в нем применен вырубной механизм, выполненный в виде спаренных штампов, и валиковый печатающий механизм.

2.Автомат по п. 1, отличающийся тем, что, с целью подачи колпачков из бункера в отверстия

поворотного стола только донышком вниз, питательный канал разветвлен на сходящиеся над столом нрямой и боковой дугообразный рукава, причем в месте разветвления установлены поворотный на половину оборота крюк, предназначенный для отвода поступаюш,их вверх донышком колпачков в дугообразный боковой рукав в перевернутом вниз донышком положении, и свободно подвешенная на шарнире подпружиненная заслонка с вырезом по габариту крюка для возврата его в исходное положение, препятствуюш;ая попаданию в боковой рукав колпачков, поступаюш,их в питательный канал донышком вниз.

Авторы

Даты

1954-01-01—Публикация

1952-06-16—Подача