(54) СПОСОБ ОБРАБОТКИ КВАРЦЕВОГО ПЕСКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2002 |

|

RU2229936C2 |

| Способ получения цементного бетона | 2002 |

|

RU2223241C2 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| СЕРОВОДОРОДОСТОЙКИЙ ТАМПОНАЖНЫЙ РАСТВОР | 2011 |

|

RU2471843C1 |

| СПОСОБ АКТИВАЦИИ МОЛОТОГО КВАРЦЕВОГО ПЕСКА ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТЫХ БЕТОНОВ | 2001 |

|

RU2205811C2 |

| СОСТАВ ДЛЯ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СЛАБОСЦЕМЕНТИРОВАННЫХ ПЛАСТОВ | 1996 |

|

RU2121560C1 |

| Способ изготовления силикатного кирпича | 1990 |

|

SU1794926A1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СПОСОБ АКТИВАЦИИ ЗАПОЛНИТЕЛЕЙ ЦЕМЕНТНОГО БЕТОНА | 2002 |

|

RU2243948C2 |

| Способ приготовления бетонной смеси | 1984 |

|

SU1219579A1 |

Изобретение относится к строительству, а более конкретно к технологии силикатных материалов, и может найти применение в процессах крепления глубоких буровых скважин и в производстве строительных изделий.

Известен способ обработки песка в целях его активации путем механической обработки в смеси с цементом и раствором извести 13,

Активация поверхности песка достигается ввиду удаления загрязнений с поверхности заполнителя, невелика и сравнима с повышением активности . заполнителя после его отмывёния от глинистых и органических примесей. Кроме того, осуществление этого способа активации возможно только в процессе приготовления бетонной смеси, что усложняет технологический процесс.

Известен способ обработки песка в целях его активации путем измельчения его вплоть до частиц коллоидных размеров 2 i

Аморфизация поверхности, т.е. искажение криста.плической решетки в поверхностных слоях зерен при -тонком измельчении способствует повышению реакционной способности песка.

Однако про)шленное осуществление этого способа затруднено ввиду отсут,Q ствия на предприятиях специального оборудования.

Наиболее близок к изобретению способ обработки кварцевого песка включающий нагревание песка и последую15 Щве охлаждение раскаленного песка водой. Активация песка достигается за счет увеличения его поверхности при растрескивании зерен 3 .

Недостатком известного способа является то, что в результате помола песка до заданной дисперсности эффект его активации уничтожается.при равной поверхности продуктов помола активированного и обычного песков.

Химическая активность молотого леска имеет большое значение в цементно-песчаных композициях, например, для крепления буровых скважин, где низкая активность кварцевого наполнителя существенно ухудшает физико-механические свойства бетона.

Цель изобретения - повышение реакционной способности песка.

Поставленная цель достигается способом обработки кварцевого леска, включающим нагревание песка и по.сле.дующее охлаждение раскаленного Песка водой, нагревание песка осуществляют до температуры 1000-1200°С, а после охлаждения песок измельчают до удельной поверхности 2800-3500 .

Микроскопическое изучение в иммерсии образцов кварцевых зерен, предварительно подвергнутых нагреву при рйзных температурах и охлаждению в воде (закалка ) показало, что зерна, закаленные в интервале температур 1000-Т200°С, содержат кварц в ot-форме. В результате резкого охлаждения кварцевых зерен, нагретых до этих температур, перестройка кристаллической решетки из ot- в /ь-форму не успева ет произойти, элементы с -формы замораживаются и сохраняются в метастабильном состоянии при низкой температуре. Метастабильное состояние кварцевых зерен обуславливает их высокую реакционную способность. В отличие от известного способа,операция помола ( песка, закаленного при высоких температурах, не устраняет эффект повышени его реакционной способности. В рассматриваемом случае этот эффект связан не с увеличением поверхности зерен песка, а со структурными изменениями кристаллической решетки кварца.

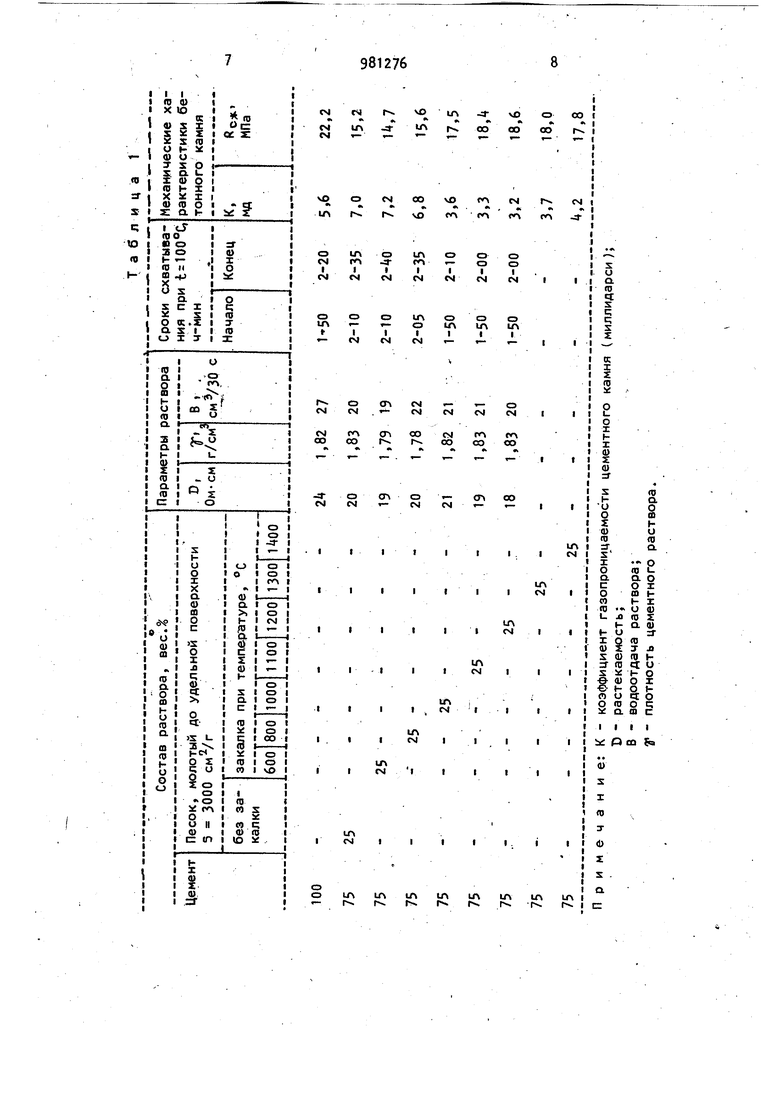

Влияние закалки на химическую активность кварцевого наполнителя исследовалось в цементно-песчаных составах, предназначенных для тампонирования глубоких газовых скважин.

Активированный наполнитель готовят следующим образом.

Кварцевый песок Безлюдоаского месторождения нагревают со скоростью 200-250 С/час до температуры 100-120бС и выдерживают 2 ч при заданной температуре, затем в раскаленном состоянии высыпают в воду о Максимальная темЛература нагрева песка не должна превышать 1200°С, иначе наступает спекание зерен. После охлаждения песок высушивают и измельчают до удельной поверхности цемента (5 2800-3500 CMV /г). Затем кварцевый наполнитель смешивают с портландцементом в различных соотношениях и затворяют водой Для Испытаний, готовят образцы-балочки размерами l X 4 X 16 см „

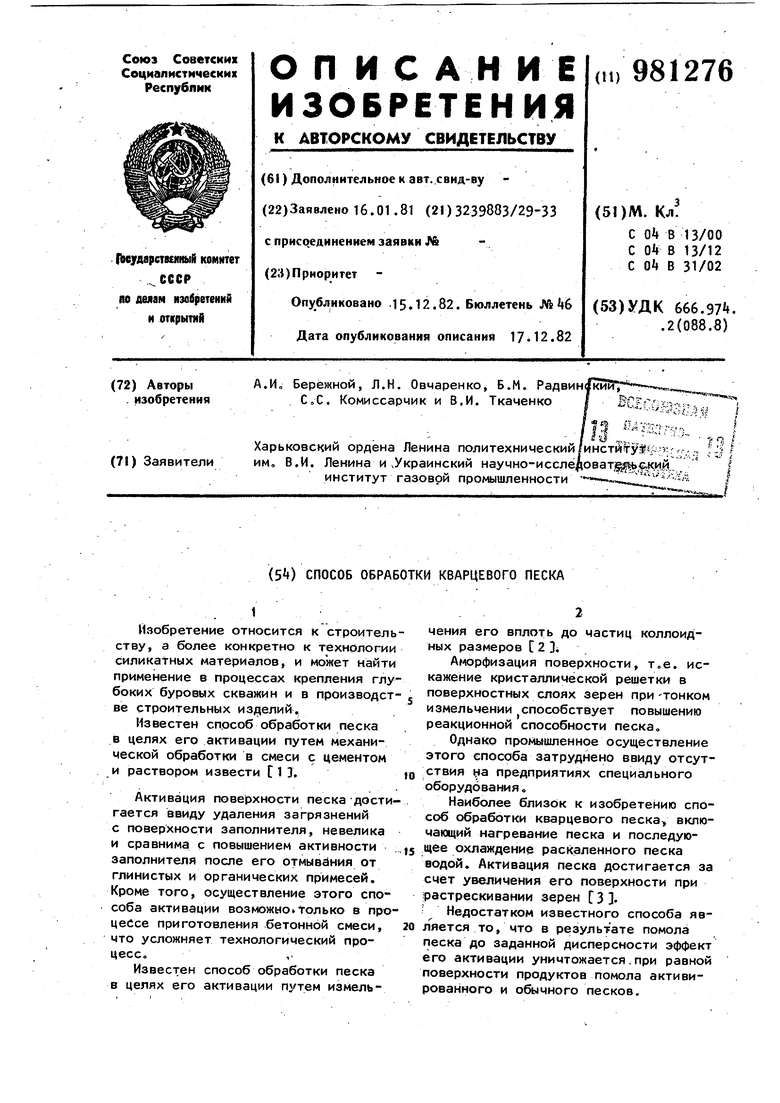

Образцы твердеют 10 ч в автоклаве при температуре 100°С и давлении 500 атм. Влияние температуры нагрева кварцевого песка на свойства бетонноfo камня указаны в табл 1

Из табЛо 1 следует, что существенная реакционная способность песка наступает в интервале, температур 10001200°С. Это согласуется с данными микроскопических исследований, которые подтверждают преобладание кварца в о6-форме .Из табл. 1 следует также, что закалка песка при температуре, превышающей 1200С, сопровождается снижением прочности и возрастанием газопроницаемости цементного камня о Это можно объяснить увеличением содержания о1-тридимитовой фазы в кварце, нагретом до температур, превышающих 1200°Со Удельный объем ci-тридимита .значительно превышает объем кварца в oL-форме, что приаодит к растрескиванию кварцевых зерен, Тое, появлению в них сети тончайших трещин. Это сопровождается снижением механической прочности и плотности цемеитно-песчаных образцов

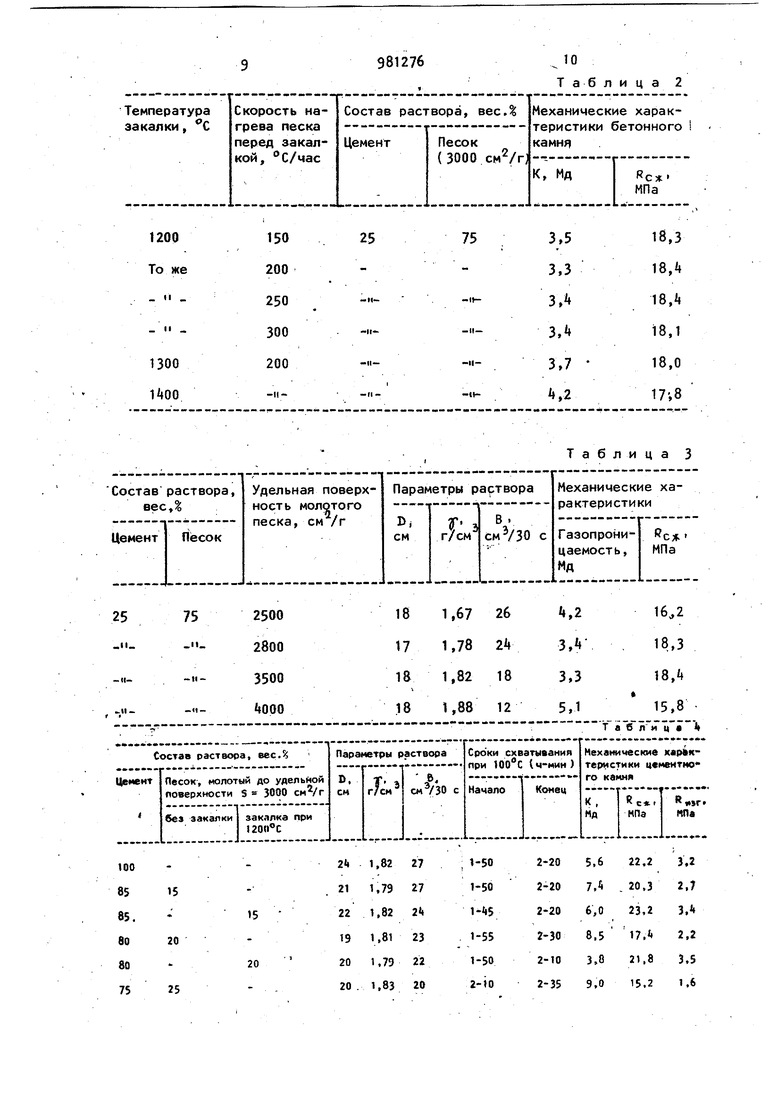

Влияние скорости нагрева до температуры 1200°С на свойства ffeTOHHoго камня указано в табл 2„

Как следует из данных табл. 2, скорость нагрева песка не влияет существенно на газопроницаемость цементного камня „ С точки зрения прочности образцов оптимальной является скорость нагрева в пределах 200250°С/час, что вероятно,соответствует наиболее полной перестройке кварца в высокотемпературную фазу.

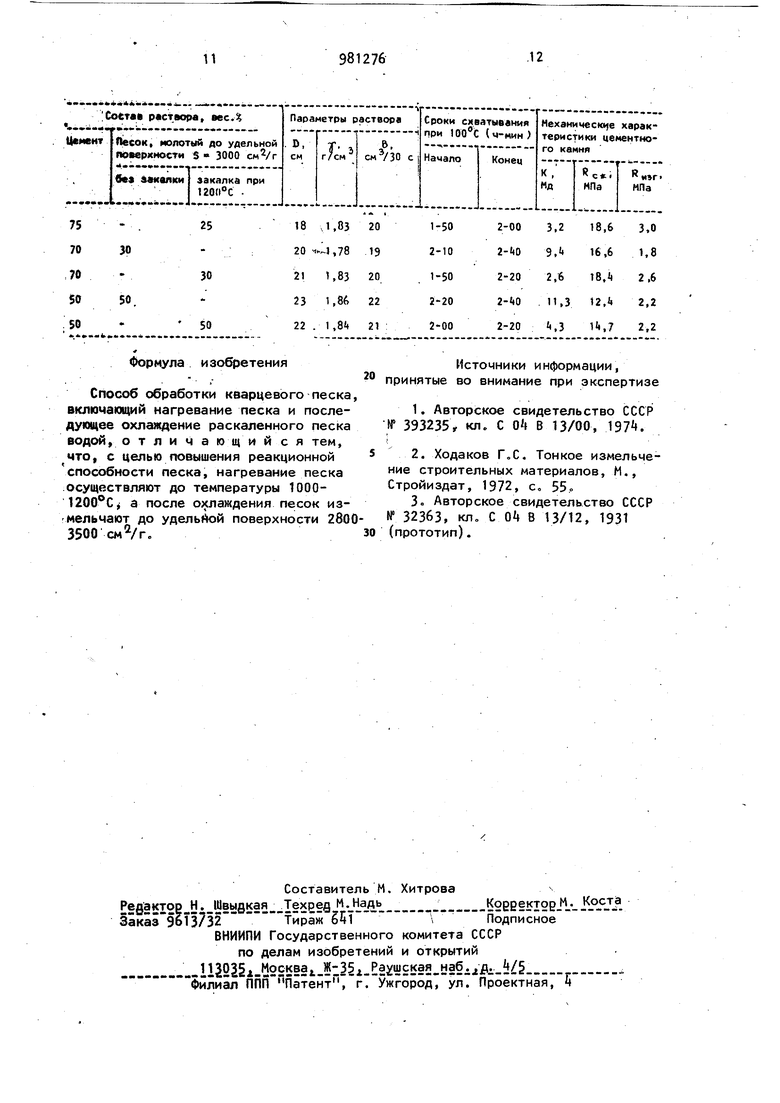

Влияние удельной поверхности закаленного при молотого кварцевого песка на свойства бетонного ,чамня указано в табл 3, из которой следует, что нижним пределом дисперсност молотого песка после охлаждения является 2800 Ниже этого предела цементно-песчаный раствор плохо удерживает воду (увеличивается водоотдача раствора ), что приводит к увеличению пористости и газопроницаемоети бетонного камня, а также к снижению его прочности.

Помол песка до дисперсности быше 3500 также снижает механические характеристики цементного камня, так как удельная поверхность песка становится настолько велика, что появляется большое количество зерен песка, не контактирующих с цементом. Это снижает прочность и плотность цементного камня.

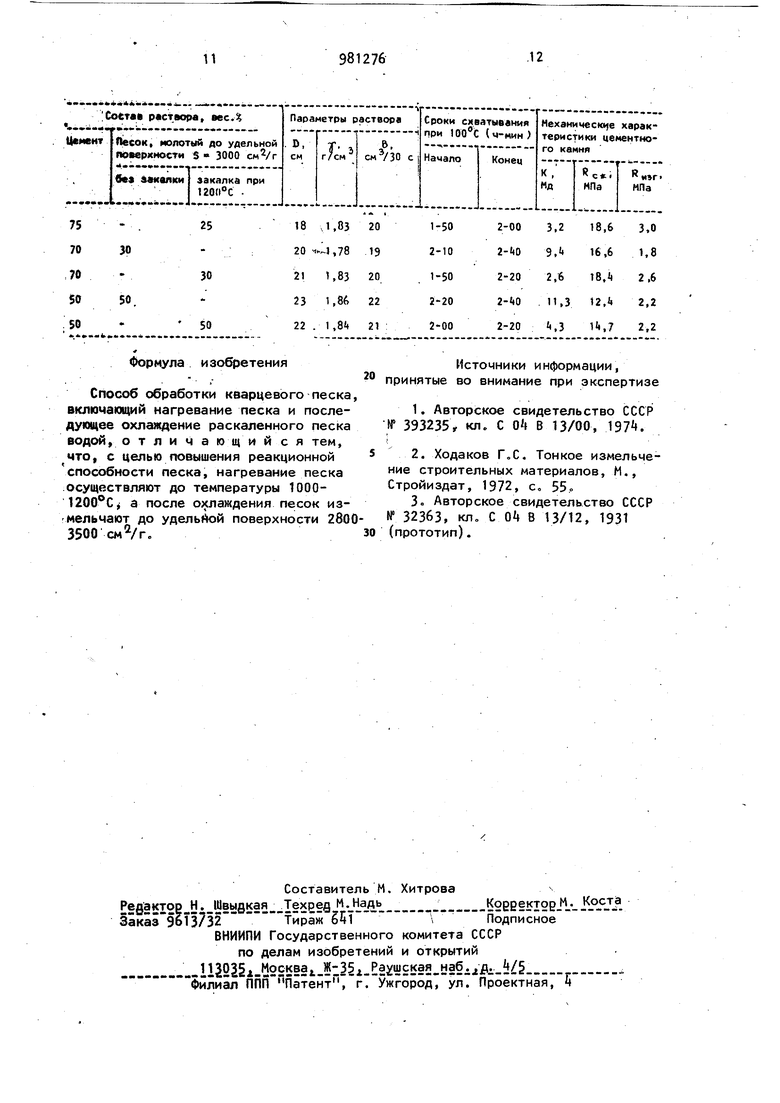

(влияние состава компонентов taMnoнажного раствора на свойства бетонного камня указано в табл. 4, из которой следует, что наиболее оптимальным является состав тампонажного раствора, включающий кварца в ot-форме. .

Активация песка позволяет повысить раннюю прочность цементного камня в среднем на 20, а газопроницаемость снизить в 2-3 раза.

Применение предлагаемого способа позволяет повысить плотность и прочность цементного камня.

с; ю о

981276

. 10 Таблица 2

Таблица 3 Формула изобретения Способ обработки кварцевого песка включающий нагревание песка и последующее охлаждение раскаленного песка водой, о т л и ч а ю щ и и с я тем, что, с целью повышения реакционной способности песка, нагревание песка .осуществляют до температуры 10001200 Cj а после охлаждения песок измельчают до удельйой поверхности 280 3500 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 393235у кл. С Of В 13/00, 197. 2.Ходаков Г.С. Тонкое измельчение строительных материалов, М., Стройиздат, 1972, с« 55я 3 Авторское свидетельство СССР № 32363, кл„ С Ok В 13/12, 1931 (прототип).

Авторы

Даты

1982-12-15—Публикация

1981-01-16—Подача