(54) СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО ЗАПОЛНИТЕЛЯ

12

Изобретение относится к строительным материалам, а именно к производству легких заполнителей.

Известен способ получения пустотелого заполнителя для бетона, включаюг1Ий формование ядра из вспученного заполнителя стеклопора, нанесение на него глиня ной суспензии 25-40%-ной концентрации и глиняного порошка и последу}оиую термообработку термоударом при 800-900 С с последуквдей выдержкой 0,5-4 мин при температуре спекания глини 1.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения пустотелого заполнителя для легкого бетона, включающий формование ядра из выгорающего компонента, предварительно смешанного с легкоплавкой минеральной добавкой, вьщеляющей химически связанную воду при температуре выше 400°С, накатывание на ядро минерального порошка и обжиг при температуре плавления добавки С 2 .

Недостатками известных способов получения пустотелых заполнителей являтся высокая энергоемкость процессов, а также болычое число технологических переделов.

Целью изобретения является сни«е ние топливно-энергетических затрат.

Поставленная цель достигается тем, что согласно способу получения пустотелого заполнителя, включающему форг1ование ядра гранулы, накатывание на него минеральной смеси и последующую тепловую обработку, ядро гранулы формуют из снега, накатыва10ние осуществляют минеральной смесью на основе цемента, а тепловую обработку осуществляют до 80 С 0,5-2 ч.

Способ осуществляется в. следующей последовательности.

15

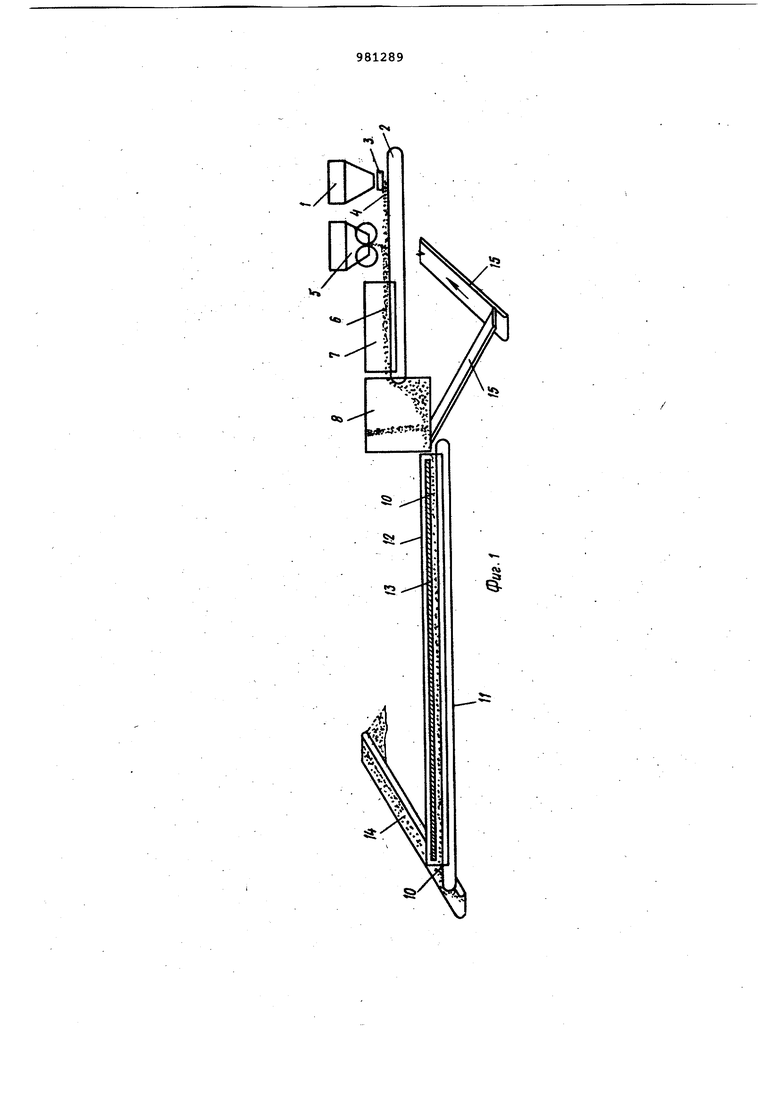

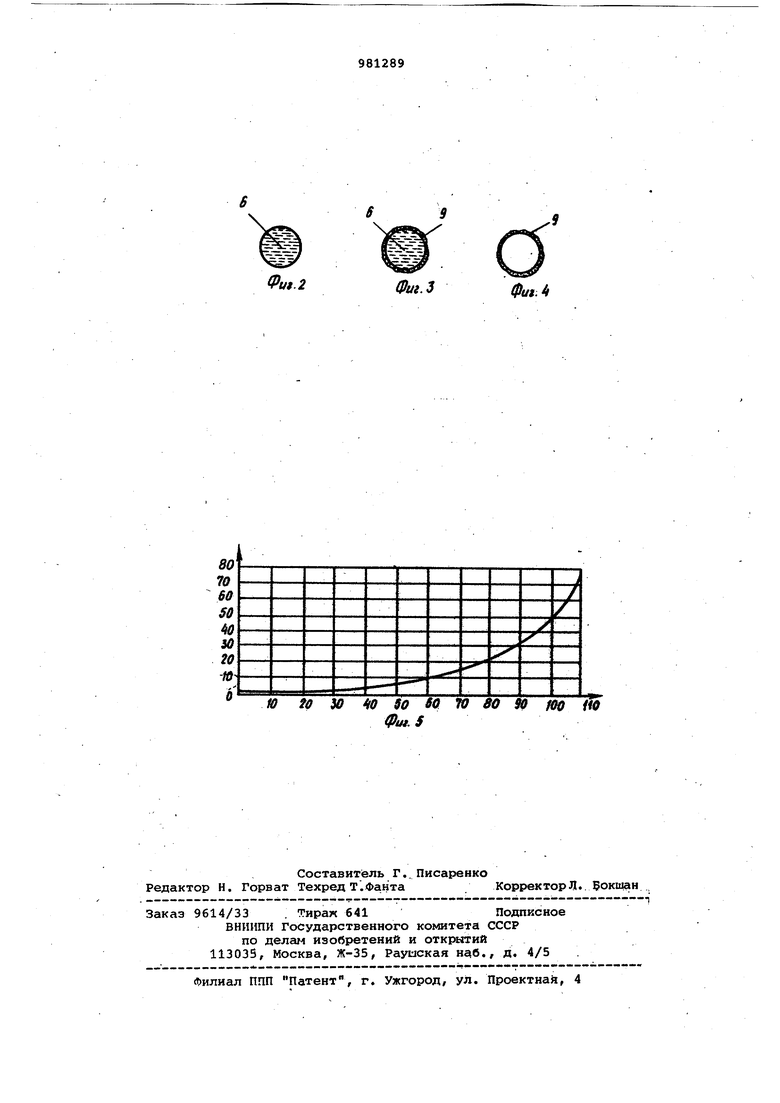

Из бункера 1 на ленту 2 конвейера питателем 3 подается кнертно-вяжупая смесь 4 (например, цементно-зольная или цементно-пеСчаная), охлазеденная 5д до температуры, близкой к нулю, на которую по ходу движения ленты 2 конвейера из пресса-гранулятора 5 укладываются снежные гранулы б. За пресс-гранулятором 5 устанавливается холодильная камера 7. Снежные грану25лы 6, проходя через холодильную камеру, вместе с вяжуще-инертной смесью поступают в окомкователь 8, в котором снежные гранулы 6 при регулируемой температуре О в окомкова30теле 8 увлажняются, что способствует интенсивному окатыванию снежных гранул сухой инертно-вяжурдей смесью 4. Температуру в окомкователе полбирают исходя из состава сухой смеси на основе вяжущего, марки цемента, температуры снега и размеров снежных гра-нул. При этом толщина накатываемого слоя 9 и плотность его может регулироваться температурой в окомкователе 8 и зависит от продолжительности окатывания. Окатанные снежные гранулы 10 из окомкователя 8 скатываются на конвей ер 11, который проходит через удлиненную камеру 12, внутри которой установлены источники теПла 13, обес печивающие Зёщанный режим тепловой обработки QT температуры, близкой к нулю в непосредственной близости к окомкователю 8 до температуры в хвостовой части. Тепловой режим представлен графиком (фиг. 5). Окатанные гранулы 10, передвигаясь по конвейеру 11 через камеру 12 за счет заданной интенсивности тепловых установок 13 подвергаются тепловой обработке, обеспечивающей неизменяемост формы и структур накатанного слоя 9 По мере увеличения теплового воздействия, твердение скелета накатанного слоя 9 должно опережать таяние снежной сердцевины 6. Время термообработ ки назначают с учетом марки цемента, состава инертной смеси величины окатываемых гранул и составляет 0,52,5 ч. : Таким образом, снежная гранула, окатанная вяжs дe-инвpтнoй смесью под действием тепловой обработки с задан ным режимом на движущемся конвейере, становится пустотелым окатышем. Набравшие необходимую прочность пустотелые заполнители по транспортеру 14 направляются в пропарочные камеры. После тепловой обработки заполнители готовы к их применению. npocjmb инертно-вяжущей смеси 4 из окомкователя 8 попадает на систе,му .конвейеров для возврата в бункер Получаемый заполнитель имеет объемную насыпную массу 500-700 кг/м. На фиг. 1 показана технологическа схема получения пустотелого заполнителя; на фиг. 2 - снежное ядро; на фиг. 3 - снежное ядро, окатанное инертно-вяжущей смесью; на фиг. 4 пустотелый заполнительJ на фиг. 5 график тепловой обработки на движущемся конвейере. Пример выполнения способа. Прессуют гранулы сферической формы из снега с температурой . Эти гранулы в окомкователе окатывают в сухой смеси на основе цемента. Весовое отношение вяжущего к инертньм заполнителям (мелкий песок) составляет 1:1 и может изйпняться в зависимости от активности цемента и свойств заполнителя. Температура поддерживается в окомкователе . Далее обкатанные гранулы поступают в камеру для термообработки. Термообработку ведут плавным повышением темН пературы до 1 . При этом вода, получающаяся в процессе таяния гранул снега, расходуется на гидратацию цемента оболочки, что позволяет получать пустотельЛ бкатввии с прочной оболочкой. Экономическая эффективность пред-, лагаемого способа обеспечивается сокращением производственного цикла и снижением топливо-энергетических затрат. Формула изобретения Способ получения пустотелого заполнителя, включающий формование ядра гранулы, накатывание на него минеральной смеси и последующуютепловую обработку, отличающийся тем, что, с целью снижения топливо-энергетичееких затрат, ядро гранулы формуют из снега, накатывание осуществляют минеральной смесью на основе цемента, а тепловую обработку осуществляют до температуры 0,5-2,5 ч. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 802234, кл. С 04 В 31/02, 1977. 2.Авторское свидетельство СССР 565018, кл. С 04 В 21/06, 1975.

Фи9.2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ГРАНУЛ | 2001 |

|

RU2190578C1 |

| Легкий зональный гравий | 1982 |

|

SU1071599A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО ЗАПОЛНИТЕЛЯ | 1994 |

|

RU2081080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1999 |

|

RU2172305C2 |

| Способ получения пустотелых гранул | 2017 |

|

RU2656278C1 |

| Способ изготовления пустотелых гранул | 1979 |

|

SU789456A1 |

| Способ получения безобжигового заполнителя | 1986 |

|

SU1432028A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ | 1970 |

|

SU263615A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ДИАТОМИТА ДЛЯ БЕТОННОЙ СМЕСИ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2013 |

|

RU2530816C1 |

Авторы

Даты

1982-12-15—Публикация

1979-04-13—Подача