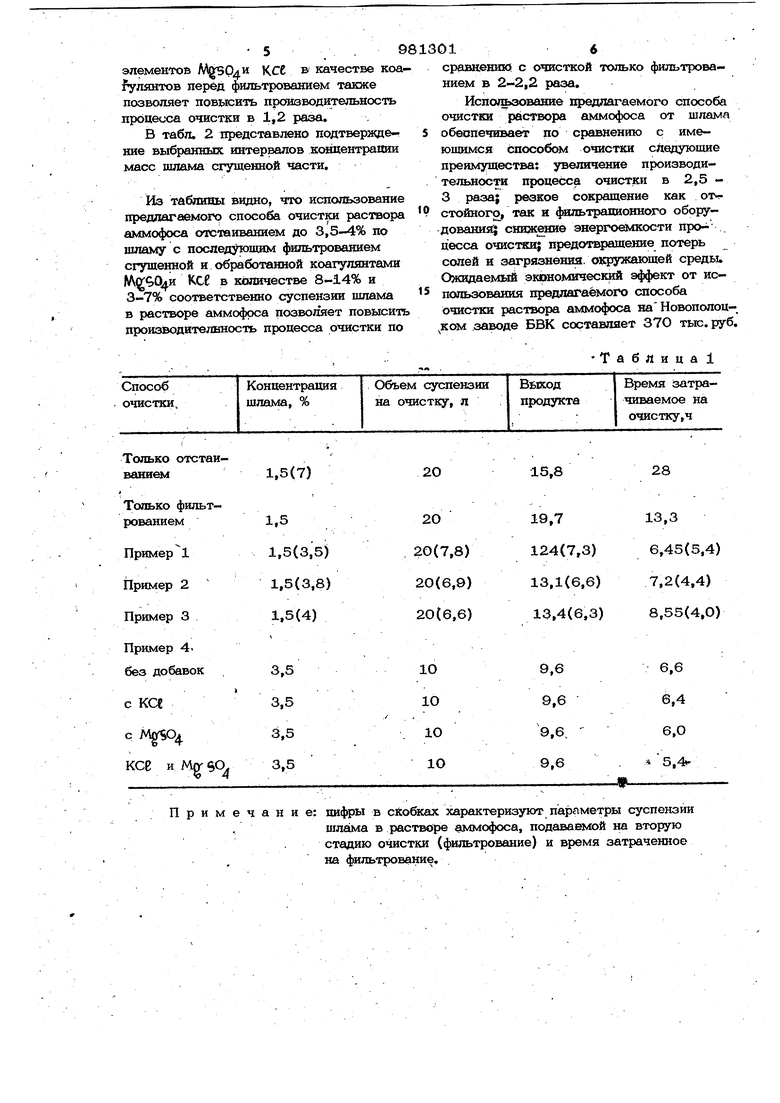

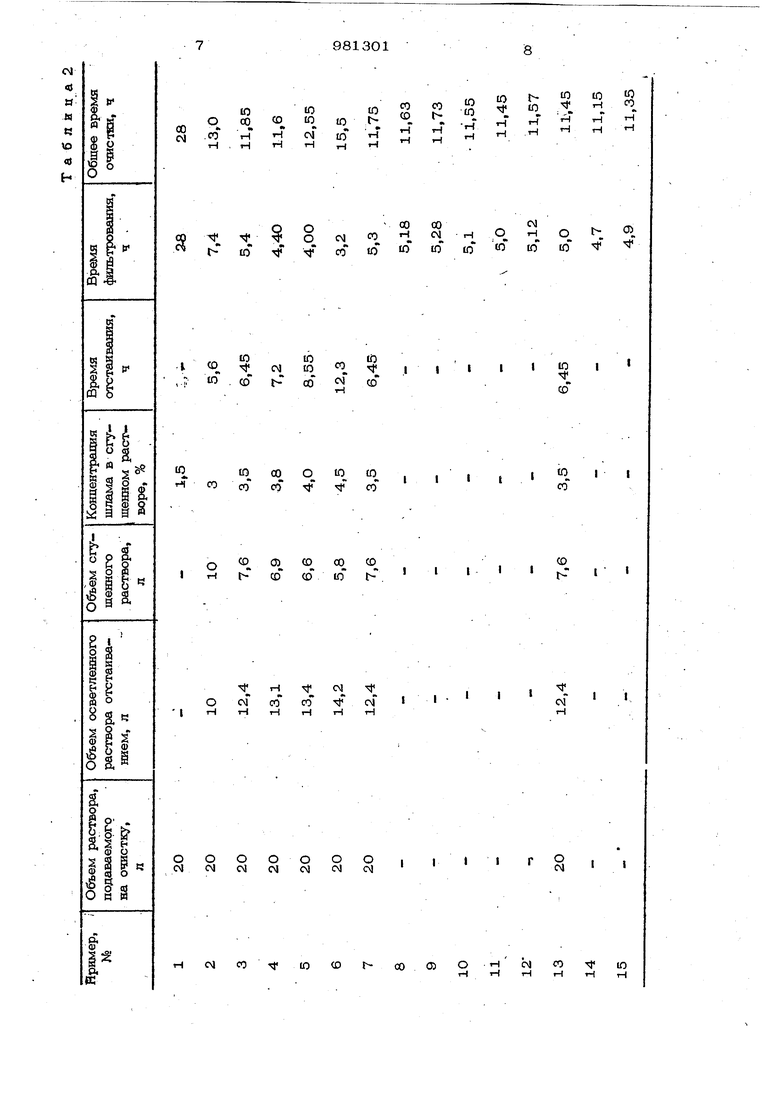

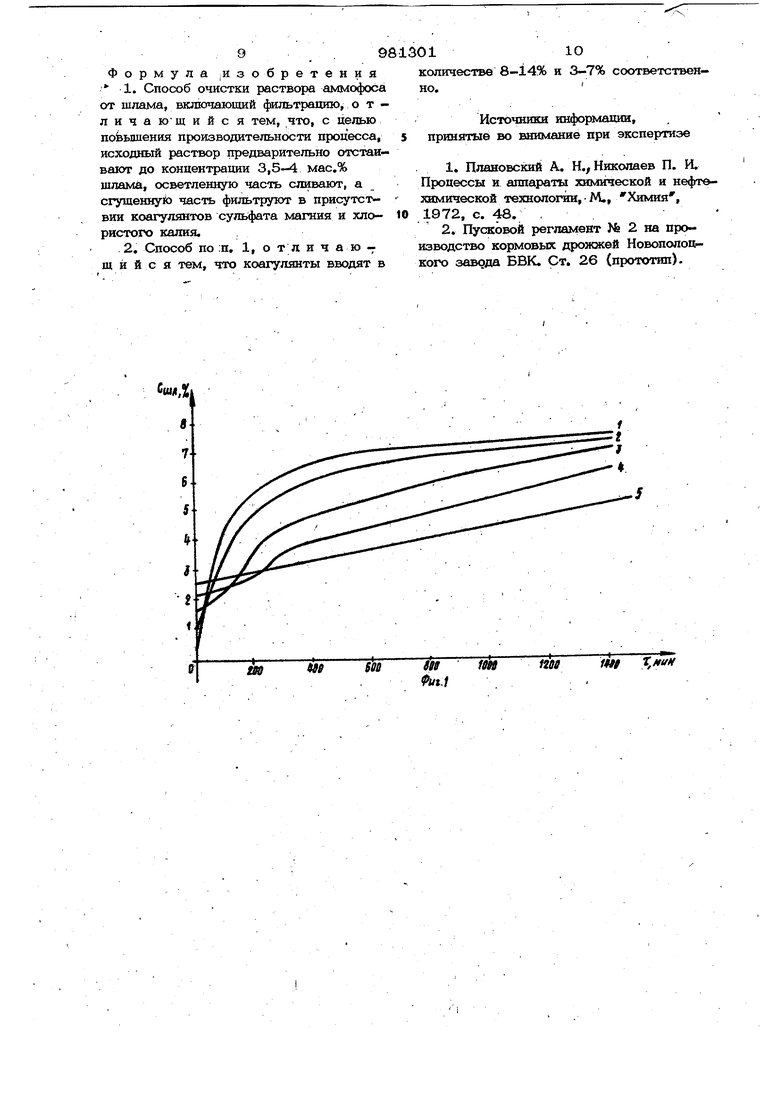

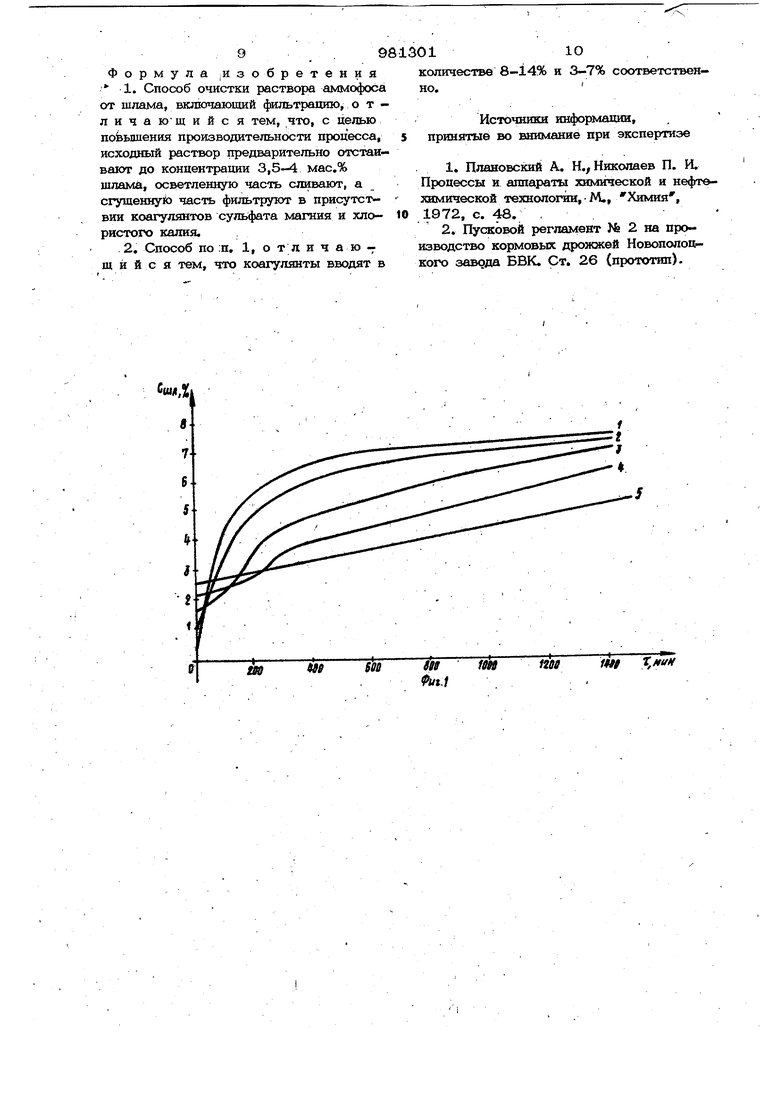

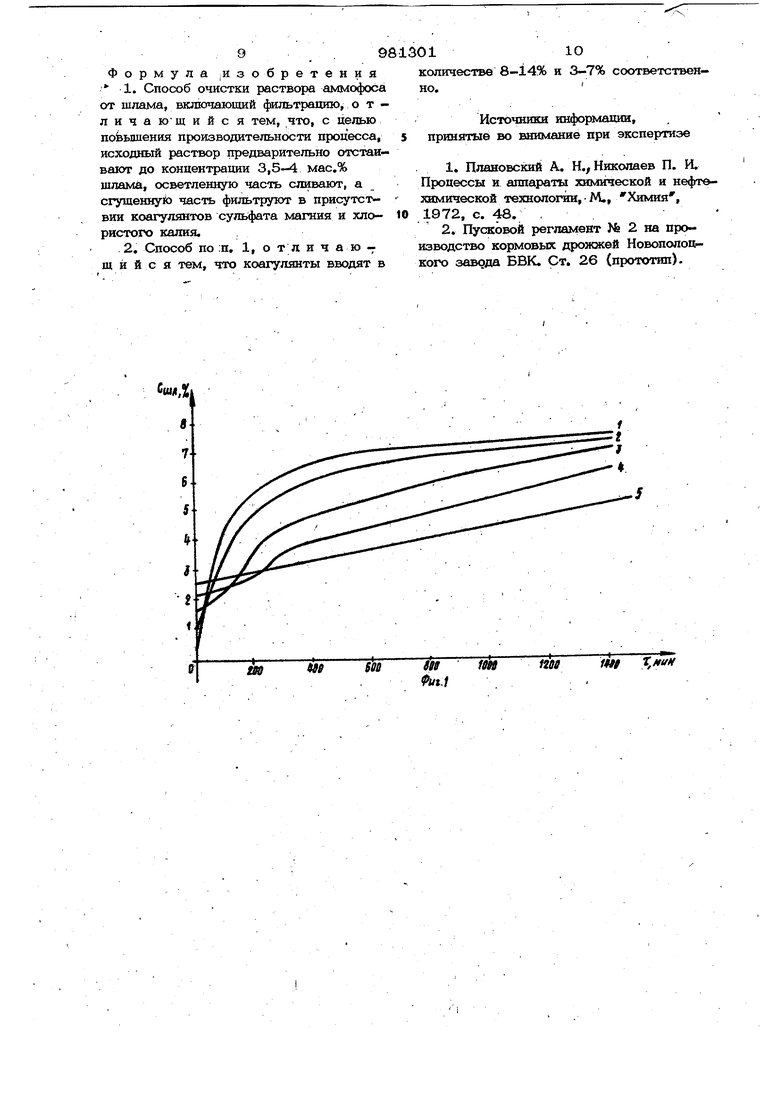

Изобретение относится к технологии разделения суспензий и может быть использовано для очистки растворов минерального питания в производстве белково-витами1шых концентратов (БВК) на парафинах. В современном производстве БВК на парафинах в качестве минерального питания используются растворы солей серк кислого железа, аммофоса сернокислого магния, хлористого калия и другие. При растворении аммофоса образуется до 1О% шлама от сухой соли, который ухуд 1иает качество БВК при ферментации и приводит к быстрому износу сопел сепар торов на стадии сепарации готового продукта. Известен способ очистки раствора ам мофоса, от шлама отстаиванием Г 1 |. Этот способ требует больших плошадей первичных и особенно вторичных, отстойников (шламовых пруудов). Но даже наличие необходимых площадей отстойНИКОВ не обеспечивает полной очистки раствора от щлама, так как осадок шлама в шламовых прудах достигает максимальной концентрации шлама - 1О% от веса раствора, после чего дальнейшее увеличение концентрации практически прекращается, что в свою очередь, приводит к значительным потер51м соли аммофоса (так при изменении концентрации раствора аммофоса, подаваемохх) на очистку отстаиванием, 10-25% потери соли в процентах от сухого веса соли состав ляют 9-22%). Наиболее близким к изобретению по технической сущности и достигаемок у результату является способ очистки раствора аммофоса от- шлама путем фильтрования на барабанных вакуум фильтрах t 2 . способ имеет очень низкую производительность и обеспечивает очистку только 15% потребляемого раствора. Низкая производительность фильтрования 3 объясняется высокой мелкодисперсностъю частиц шлама (1-5 мкм), приводящей к высокому удельному сопротивлению осадка шлама, и незначительными кониентрашшми шлама в растворе зависящи ми от концентрации приготав гаваемого раствора |(так при концентрации раство.ра 10%, концентрация шлама Сшд Ю,931%, приСр-ра 25% Сщ 2,2-2,3%) Также ввиду своей мелкодиспёрсности шлам приводит к быстрой забивке фильт ровальных тканей, значительно повышая их сопрбтивление и снижая производительность фильтрационного оборудования. Цель изобретения - повышение производительности процесса разделения суспензии шлама в растворе аммофоса. . Поставленная цель достигается тем, что в известном способе очистки раство ра аммофоса от шлама, включакицем фильтрацию, исходный раствор предварительно отстаивают до концентрации 3,54 мас.% шлама, осветленную часть сливают, а сгущенную часть фильтруют в присутствии коагул5штов сушэфата магння и хлористого калия. . Целесообразно коагулянт вводить в KoraraiBCTBe 8-14% и 3-7% соответствен но,.. Фильтрование предварительно сгущенной суспензии по шламу дает резкое повышение производительности хфоцесса фильтрования за счет, снижения удельногго сопротивления осадка. Сгушение суспензии отстаиванием наиболее целесообразно . до достижения концентрации шлама в растворе аммофоса 3,54 маЪТ., На фиг. 1 представлен график зависимости концентрации шлама в нижнем отстое при отстаивании раствора аммофоса от времени отстаивания; на фиг. 2 график зависимости удельной производительности по шламу процесса фильтрования раствора аммофоса от Концентрации шлама в растворе аммофоса. Кривы 1, 2, 3, 4, 5 соответствуют первоначальным концентрациям раствора аммофоса 5, 1О, 15, 2О и 25%. Как видно из фиг, 1, отстаивание после концентрации шлама ) резко замедляется, и незначительное увеличение концентрахши шлама требует продолжительного времени. Проведение отстаивания до концентрации ниже 3,5% приво,дит к увеличению объема суспензии, подаваемой на фильтрование, и снижает скорость фильтрования. 01. 4 Добавление микроэлементов М1Шё1эаль- яого питанияМо бОд и Нсе в crjnueifflyp суспензию перед фильтрованием позвбляет повьюить скорость фильтрования ввиду того, что они оказывают коагулирующее действие на отдельные частицы шлама, собирая их в большие хлопья. Добавление этих микроэлементов производится в том соотношении, в котором они должны смешива;ться после очистки. Это позволяет упростить процесс приготовледая раствора минерального питания непосредственно перед вводом его в ферментеры,. Кривая 6 (. 2) соответствует производительности фильтpoвaнkя за время фидьтрования Тф ЗОО с, кривая 7 соответствует ТГф 6ОО с. Пример. Проводят очистку 20л 15%-«ого раствора аммофбса отстаиванием в стеклянном отстойнике 200 мм и вьюотой 100О мм, до достижения кон- цен рации шлама в нижнем отстое 3,5% с последующим фильтрованием нижнего отстоя На фильтре поверхностью фильтрсьвания О,О1 м при давлении 1,0 кг/см . Для сравнения проводится очистка 20 л 15%-ного раствора аммофоса только отстаиванием до достижения в том же отстойнике и только фильтрованием на том же фильтре при том же давлении. Во всех случаях фильтрования цикл работы фильтра составляет 4О мин (20 мин собственно фильтрование и 2О мин вспомогательные операции). П р и м е р 2. Опыт -проводят аналогично примеру 1, отстаивание проводят до дбстижения США 3,8%. П р и м е р 3. Опыт проводят аналогично примеру 1, отстаивание проводят до достижения 4%. П р и м е р 4. Провод;ят фильтрование 1О л сгущенной суспензии шлама с UIN 15%-ном растворе аммофоса с добавлением 14% КС и 7%Mg6qjno отдельности и вместе. В табл. 1 представлены сравгштельные данные по известному и предложенному способам. Из табл., 1 видно, что в случае очистки отстаиванием с последующим фильтрованием резко сокращается время очистки (в 4,3 раза по сравнению с отстаиванием и в 2 раза по. сравнению с фильтрованием), так как в этом случае стадии отстаивания и фильтрования проводятся параллёльнр и врьмя берется по наиболее продолжительной стад1га, в дшшом случае отстаивания. Применение солей микроэлементов КСб в качестве коа- улянтов перёд фильтрованием также позволяет повьюить производительность процесса очистки в 1,2 раза. В табл. 2 представлено подтверзвдение выбранных интервалов ксшхентрации масс шлама сгущенной части. Из таблииы видно, что использование предлагаемого способа очистки раствора аммофоса отстаиванием до 3,5-4% по шламу с последующим фильтрованием сгущенной и обработанной коагулхштами Кеб в количестве 8-14% и 3-7% соответственно суспензии шлама в растворе аммофоса позволяет повысите производителвность процесса очистки по сравнению с очисткой только фильтрованием в 2-2,2 раза. Испол зование предлагаемого способа очистки раствора аммофоса от шлама обеспечивает по сравнению с имеющимся способом очистки следующие преимущества: увеличение производительности процесса очистки в 2,5 3 раза; резкое сокращение как от стойного, так и 4«льтрашюнного оборудованияс; снижение энергоемкости про цесса очис-иш; предотвращение потерь солей и загрвазнения. окружающей среды. Ожвдаемый экономический эффект от использования предлагаемого способа очистки раствора аммофоса на Новополоц- ком заводе БВК составляет 370 тью. руб. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биомассы дрожжей | 1982 |

|

SU1022987A1 |

| Способ получения биомассы дрожжей | 1984 |

|

SU1171520A1 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ АЛЮМИНИЙАЛКИЛОВ | 2011 |

|

RU2460733C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ МЕТАЛЛОВ ОТ ПРИМЕСЕЙ ЖЕЛЕЗА И СУЛЬФАТ-ИОНОВ | 2008 |

|

RU2373140C1 |

| СПОСОБ ОЧИСТКИ НИТРАТА СТРОНЦИЯ ОТ ПРИМЕСЕЙ БАРИЯ В ТЕХНОЛОГИИ ПОЛУЧЕНИЯ КАРБОНАТА СТРОНЦИЯ | 1993 |

|

RU2024433C1 |

| Способ осветления суспензий натриевой соли 2-нафталинсульфокислоты | 1980 |

|

SU912667A1 |

| СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ МЕТАЛЛОВ ОТ СУЛЬФАТ-ИОНОВ | 2006 |

|

RU2334678C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД СОПОЛИМЕРОВ СТИРОЛА, ПОЛУЧЕННЫХ СУСПЕНЗИОННЫМ МЕТОДОМ | 1992 |

|

RU2081845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ | 2015 |

|

RU2612405C2 |

| Способ удаления органических примесей типа гуматов из жидкостей и суспензий процесса Байера | 1985 |

|

SU1563589A3 |

Только отстаи1,5(7)

ToJDjKo фильтПримечани ,

15,8

28

2О е: цифры в сйобках характеризуют паргхметры суспензии шлама в растворе аммофоса, подаваемой на вторую стадию очистки (фильтрование) и время затраченное на фильтрование.

Формула |Изобретения 1. Способ очистки раствора аммофоса от шлама, включающий фильтрацию, о т личающийс я тем, что, с целью цовышения производительности процесса, исходный раствор предварительно отстаивают до концентрации 3,5-4 мас.% шлама, осветленную часть сливают, а сгущеннуй часть фильтруют в присутствии коагул5Штов сульфата магния и хлористого калия.

2, Способ по .п. 1, о т л и ч а ю ш и и с я тем, что коагулянты вводят в

количестве 8-14% и 3-7% соответственно.

Источники информации, принятые во внимание при экспертизе

1, Плановский А. Н., Николаев П. И. Процессы и аппараты химической и нефтехимической технологии, М., Химия, 1972, с. 48. .

Авторы

Даты

1982-12-15—Публикация

1980-12-29—Подача