5) СПОСОБ ВСКРЫТИЯ МЕДНЫХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ВСКРЫТИЯ УПОРНЫХ МЕДНО-ЗОЛОТЫХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2228381C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЧЕРНОСЛАНЦЕВЫХ РУД С ИЗВЛЕЧЕНИЕМ РЕДКИХ МЕТАЛЛОВ | 2011 |

|

RU2493272C2 |

| Способ переработки полиметаллического сульфидного сырья цветных металлов | 2022 |

|

RU2796344C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2023 |

|

RU2824166C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2000 |

|

RU2160785C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ЦИНКОВЫХ ПРОМПРОДУКТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2007 |

|

RU2366736C2 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ РУД И ПИРРОТИНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2367691C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАВЛЕНЫХ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КОБАЛЬТ, ЖЕЛЕЗО И МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2003 |

|

RU2252270C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2014 |

|

RU2552217C1 |

1

Изобретение относится к производству цветных металлов и может быть использовано при гидрометаллургической переработке любых концентратов, содержащих сульфиды меди и железа.

Известен способ автоклавной азотнокислой переработки медных сульфидных концентратов П .

Недостатком данного способа является невысокое извлечейие меди в раствор.

Наиболее близким по технической сущности и достигаемому результату является способ вскрытия меднпх сульфидных концентратов азотной кислотой в автоклавах с получением элементарной серы zl .

Недостатком этого метода являются существенные потери серы с железистым ярозитным осадком (до 30-35% от исходного содержания в концентрате), частично снизить которые можно лишь путем дальнейшей переработки осадков, пирометаллургическими приемами, сопровождающимися загрязнениями окружающей среды окислами серы.

Цель изобретения - повышение выхода элементарной серы и извелечения меди,

Поставленная цель достигается тем, что согласно способу вскрытия медных сульфидных концентратов азотной кислотой в автоклавах с получением элементарной серы, в водную суспензию концентрата с Т:Ж 1:2, нагретую до 60-70 С, добавляют раствор нитрата железа в расчете 4,, 3 г/г ,5 меди, пульпу при перемешивании выдерживают в автоклаве в течение ЗО-+О мин, затем добавляют азотную кислоту в расчете 2,3-2,4 г/г меди до Т:Ж г1:(3) и-&ь1щелач ивание ведут при 20 110-113°С в течение 1,3-1,3 ч.

Благодаря такому осуществлению процесса, редокс-потенциал в пульпе достигает значений, способствующих окислению сульфидной серы в основном

398

на 78-80 ;) до элементарной. При этом железо гидролизуется до гематина на 97-99.

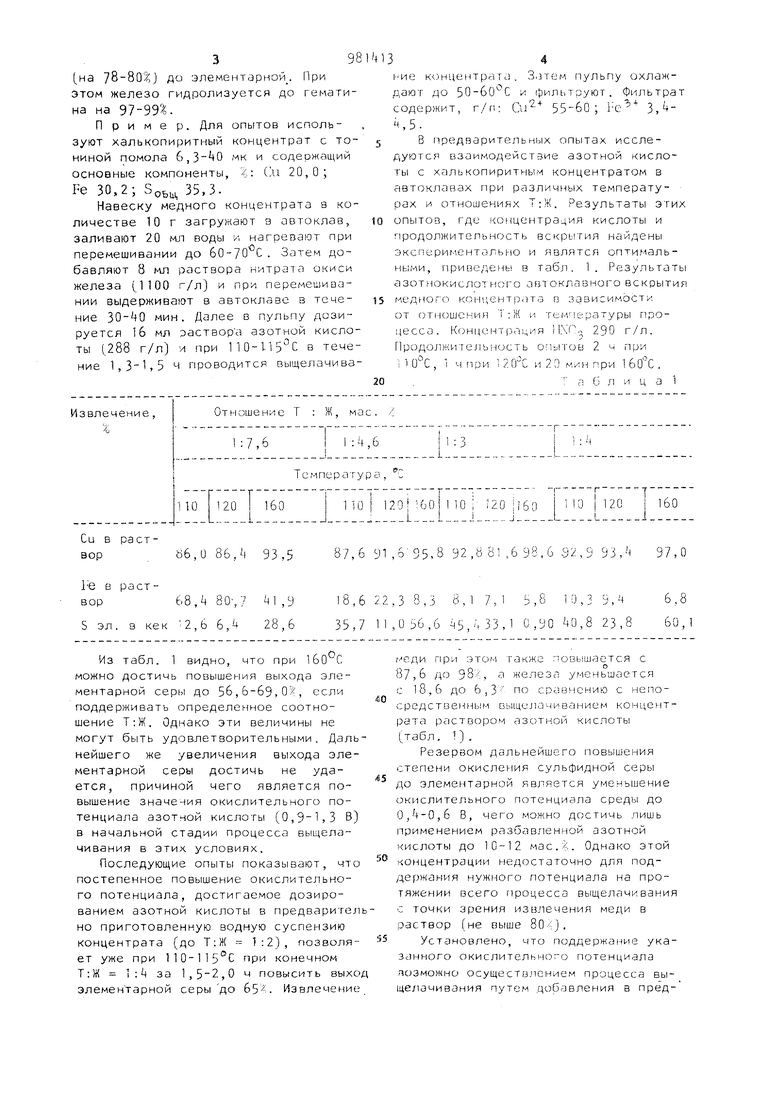

П р и м е р. Для опытов используют халькопиритный концентрат с тониной помола 6, мк и содержащий основные компоненты, X: (Xi 20,0; Fe 30,2; БОЬЦ 35,3.

Навеску медного концентрата в количестве 10 г загружают з автоклав, заливают 20 мл воды и нагревают при перемешивании до 60-70 С . Затем добавляют 8 лл раствора нитрата окиси железа (1100 г/л) и при перемешивании выдерживают в автоклаве в течение мин. Далее в пульпу дозируется 16 мл эаствора азотной кислоты (,288 г/л) и при nO-115 C в течеСи в раствор об,О 86,| 93,5 1е в раствор 68, i 80-, 7 l ,9 S эл. в кек 2,6 6, 28,6

Из табл. 1 видно, что при 1бО С можно достичь повышения выхода элементарной серь: до 56,6-69,0, если поддерживать определенное соотношение Т;Ж. Однако эти величины не могут быть удовлетворительными. Дальнейшего же увеличения выхода элементарной серы достичь не удается ,

причиной чего является повышение значения окислительного потенциала азотной кислоты (0,9-1,3 В) в начальной стадии процесса выщелачивания в этих условиях.

Последующие опыты показывают, что постепенное повышение окислительного потенциала, достигаемое дозированием азотной кислоты в предварительно приготовленную водную суспензию концентрата (до Т:Ж 1:2), позволяет уже при IIO-IIS C при конечном Т:Ж :Ц за 1,5-2,0 ч повысить выход элементарной серы до 65i. Извлечение

4

Ьие )нцентрата. Затем пульпу охлаждают до ЗО-бО С и фильтруют, фильтрат

содержит, г/п: 55-60; 3,4S5.

В предварительных опытах исследуются взаимодействие азотной кислоты с халькопиритным концентратом в автоклавах при различных температурах и отношениях Т;Ж. Результаты этих

опытов, где концентрация кислоты и продолжительность вскрьггия найдены экспериментально и являтся оптимальными, приведень в табл. 1 . Результаты азотнокислотного автоклавного вскрытия

медного концентрата в зависимости от от1-к,7шения Ж и температуры процесса, (о н ц е н т () а ц и я 11лГ „ 290 г / л . Продол)кительность О:1ьГ1ов 2 ч при

меди при этом также повышается с 87,6 до 98-, а железа уменьшается с 8,6 до 6,3 по сравнению с непосредственным выщелачиванием концентрата раствором азотной кислоты (табл. 1).

Резервом дальнейшего повышения степени окисления сульфидной серы до элементарной является уменьшение окислительного потенциала среды до 0,4-0,6 В, чего можно достичь лишь применением разбавленной азотной кислоты до 10-12 мас.%. Однако этой концентрации недостаточно для поддержания нужного потенциала на протяжении всего процесса выщелачивания с точки зрения извлечения меди в раствор (не выше 80).

Установлено, что поддержание указанного окислительгного потенциала возможно осуществлением процесса выщелачивания путем добавления в пред87,6 41 ,6 35,8 92,8 81 ,6 98,6 S2,9 93,4 97,0 варительно приготовленную и нагретую до бО-уО С водную суспензию кон центрата (р,о Т:Ж 1:2) раствора нитрата окиси железа с расходом ,-,5 г/г Си, перемешиванием в течение мин в автоклаве, дальней шим дозированием раствора (280290 г/л) азотной кислоты с расходом 2,, г/г Си и выдерживанием полученной пульпы в течение 1, ч при 110-П5 С в автоклаве. При этом рабочее давление в автоклаве достигает атм, а окислительный потенциал среды постепенно повышается 3 С о,) до 0,8 В, что позволяет получить до BQ% сульфидной серы в виде элементарной, 98-99°о меди в виде нитратной и осадить в виде гематита железа. Полученные результаты представлены в табл. 2. Результаты азотнокислотного автоклавного выщелачивания медного концентрата в зависимости от добавления в водную суспензию концентрата с дальнейшим дозированием азотной кислоты (290 г/л) до Т:Ж -Л (мае./5). Температура ПО С, время 2 ч. Таблица2

Авторы

Даты

1982-12-15—Публикация

1981-03-09—Подача