Изобретение относится к области порошковой металлургии, в частности к способам термической обработки металлокерамических постоянных магнитов.

Известен способ термической обработки изделий кольцевой формы в устройстве зажимного типа, представляющем собой обойму, охватывающую обрабатываемое изделие.

Способ используется для термообработки труб и его недостатком являются узкие технологические возможности.

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является способ термической обработки металлокерамических постоянных магнитов, включающий закалку и последующий отпуск.

Недостатком этого способа является неоднородность магнитных свойств термообрабатываемых изделий.

Целью изобретения является повышение однородности магнитных свойств кольцевых магнитов из сплавов на основе системы железо-никель-алюминий-кобальт.

Цель достигается тем, что в способе, включающем закалку и последующий отпуск, закалку проводят в оболочке из жаростойкого материала при отношении толщины оболочки к толщине магнитов не менее 2: 1.

Сущность способа заключается в следующем.

Для обеспечения высокой однородности магнитных свойств кольцевые металлокерамические постоянные магниты подвергают закалке с нагревом в специальной разъемной оболочке - обойме из жаростойкого немагнитного (при температуре выше 500оC) металлического материала, например никеля, хромоникелевой стали.

В случае, когда постоянные магниты на основе системы железо-никель-алюминий-кобальт подвергают закалке без наложения магнитного поля, оболочка может быть изготовлена из жаростойкого как немагнитного, так и магнитного материала.

Оболочка, применяемая при термообработке, состоит из центрирующей оправки и крышки, обеспечивающих равномерное и заданное охлаждение магнитов. Центральное отверстие в обойме обеспечивает равномерную скорость охлаждения внутренних слоев кольцевых магнитов по отношению к внешним.

Для обеспечения высокой однородности магнитных характеристик по объему магнитов при их закалке обойма должна иметь достаточно толстые стенки. Отношение толщины стенок обоймы к толщине магнита должно быть не менее 2: 1, практически в пределах 2: 1-10: 1, оптимально 4: 1.

Для проведения термической обработки в оболочку закладывают магниты кольцевой формы, устанавливают крышку, которая скрепляется с оболочкой в единое целое замком.

Собранную оболочку помещают в электропечь и нагревают до температуры 1200-1300оС с выдержкой в течение 20-30 мин.

Затем оболочку помещают между полюсами электромагнита и охлаждают на воздухе в магнитном поле.

Охлаждение магнитов при закалке вместе с оболочкой обеспечивает образование более однородной магнитной структуры.

После термической или термомагнитной закалки магниты подвергают отпуску с нагревом до 500-600оС в течение 10-20 ч и охлаждением на воздухе после окончания выдержки.

П р и м е р 1. Металлокерамические магниты кольцевой формы ⊘ 53х47х5,5 мм из сплава ММК7 ГОСТ 13596-68, предназначенные для фокусировки электронного пучка телевизионных передающих трубок, подвергают термической обработке по следующему режиму.

Магниты закладывают в никелевую оболочку с толщиной стенки 12 мм. Оболочку помещают в электропечь и нагревают до 1300оС, выдерживают 25 мин и переносят в электромагнит, где устанавливают между полюсами последнего. После охлаждения до температуры ≈ 500оС дальнейшее охлаждение проводят на воздухе. Затем магниты помещают в печь, нагревают до 580оС и подвергают отпуску в течение 20 ч.

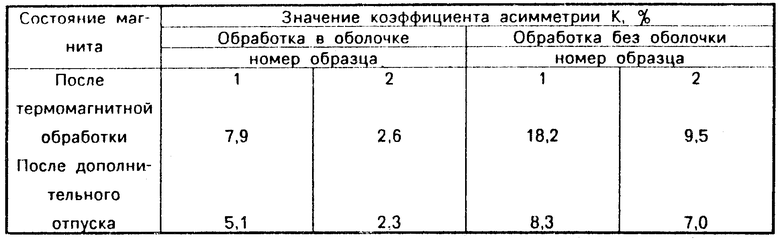

Результаты испытаний магнитов, подвергнутых термомагнитной обработке в оболочке и без нее, а также после отпуска представлены в таблице.

Способ обеспечивает повышение однородности магнитных свойств кольцевых магнитов на основе сплава системы железо-никель-алюминий-кобальт.

Благодаря проведению закалки магнитов в оболочке коэффициент неоднородности магнитного поля снижен на 2-5% вместо 7-8% при охлаждении магнитов по известному способу.

(56) Патент США N 3158363, кл. 263-4, 1964.

Новое в электрометаллокерамике, вып. 1, М. : 1969, с. 31-35.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения литых многополюсных магнитов и устройство для его осуществления | 1980 |

|

SU954170A1 |

| СПОСОБ ОБРАБОТКИ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2005 |

|

RU2281339C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ СИСТЕМЫ FE - CR - CO ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1991 |

|

RU2038918C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО - ХРОМ - КОБАЛЬТ | 1988 |

|

RU2030460C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНИТОТВЕРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2012 |

|

RU2511136C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНИТОТВЁРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2003 |

|

RU2238985C1 |

| Способ изготовления магнитов из сплавов системы железо-хром-кобальт | 1985 |

|

SU1296600A1 |

| Способ обработки магнитотвердыхСплАВОВ HA OCHOBE жЕлЕзА | 1977 |

|

SU834153A1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ПОСТОЯННЫХМАГНИТОВ | 1969 |

|

SU246075A1 |

| Способ термомеханикомагнитной обработки профилей из железо-хром-кобальтовых сплавов | 1987 |

|

SU1520114A1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОКЕРАМИЧЕСКИХ ПОСТОЯННЫХ МАГНИТОВ, включающий закалку и последующий отпуск, отличающийся тем, что, с целью повышения однородности магнитных свойств кольцевых магнитов из сплавов на основе системы железо-никель-алюминий-кобальт, закалку последних проводят в оболочке из жаростойкого материала при отношении толщины оболочки к толщине магнитов не менее 2 : 1.

Авторы

Даты

1994-04-15—Публикация

1972-06-09—Подача