(54) ДЕЗИНТЕГРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Дезинтегратор-сепаратор | 1980 |

|

SU938236A1 |

| Дезинтегратор-сепаратор | 1981 |

|

SU1058130A2 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

| Вибрационная мельница | 1990 |

|

SU1763014A1 |

| Роторный помольный агрегат | 1975 |

|

SU585868A1 |

| Дезинтегратор для микроорганизмов | 1976 |

|

SU682266A1 |

| Дезинтегратор для микроорганизмов | 1978 |

|

SU680325A1 |

| Дезинтегратор для микроорганизмов | 1977 |

|

SU662141A1 |

| Дезинтегратор | 1978 |

|

SU667240A1 |

| ДЕЗИНТЕГРАТОР | 2009 |

|

RU2412764C1 |

1

Изобретеиие относится к мясной промышленности, а именно к измельчению быстропортящегося мясного сырья.

Известен дезинтегратор, включающий корпус, ротор с бильными элементами, входную и выходную течки 1.

Недостатком этого устройства является то, что в корпусе по углам накапливается измельченный продукт и в зонах застоя вскоре начинается порча-разложение пищевых продуктов. Зоны застоя являются не только местом скопления быстропортящегося продукта, но и местом заражения и распространения кокковых бактерий.

Известен также дезинтегратор, содержащий корпус, входную и выходную течки, установленные в корпусе на валах диски с мелющими телами и кожух, расположенный между дисками и корпусом 2.

Недостатком известного дезинтегратора является невозможность использования его для обработки быстропортящихся продуктов, в частности мясных. Это обусловлено тем, что продукты скапливаются на перфорированном кожухе во время работы дезинтегратора и являются очагом порчи. В случае использования продувки пер(| орированного

кожуха воздухом для уменьшения скопления измельчаемого продукта начинается их окисление.

Целью изобретения является ликвидация застойных зон.

Эта цель достигается тем, что в дезинтеграторе, содержащем корпус, входную и выходную течки, установленные в корпусе на валах диски с мелющими телами и кожух, расположенный между дисками и корпусом, кожух образован цилиндрическим кольцом

10 и прилегающими к нему с обеих сторон больщими основаниями коническими кольцами, мелющие тела прикреплены к дискам с зазором, а на наружной поверхности последних смонтированы лопатки для предотвращения попадания продукта в пространство меж15ду дисками и корпусом и выполнены кольцевые каналы с жиклерами для подачи моечной жидкости.

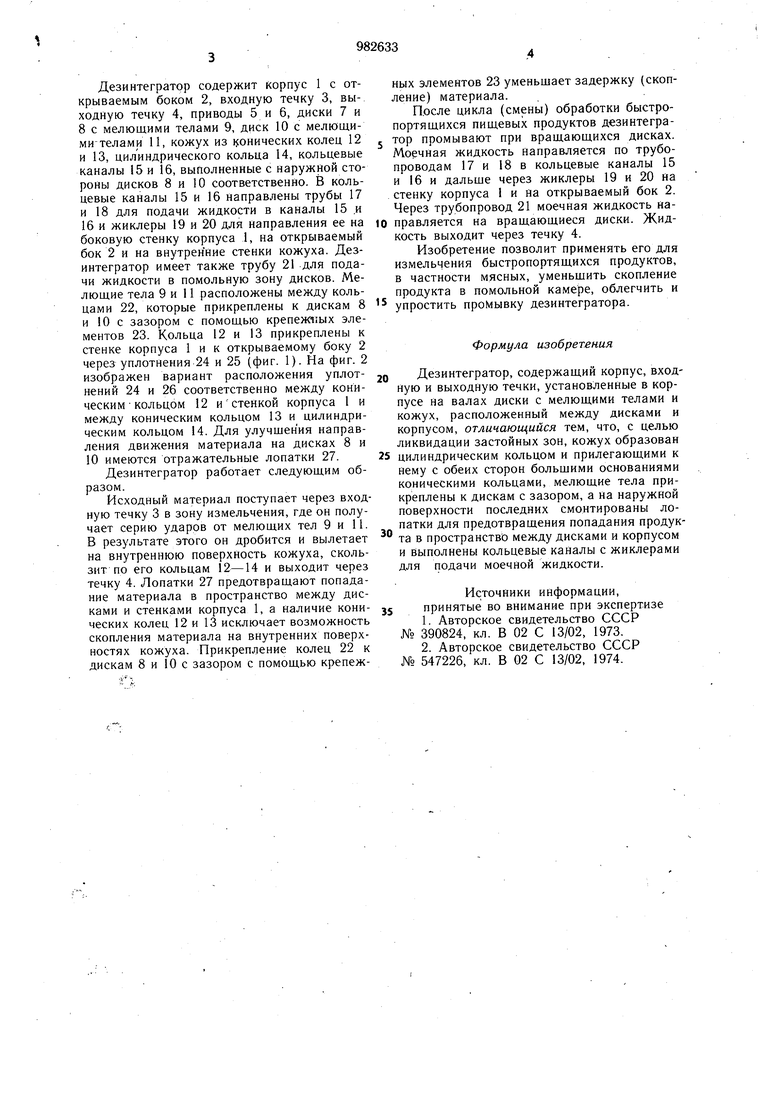

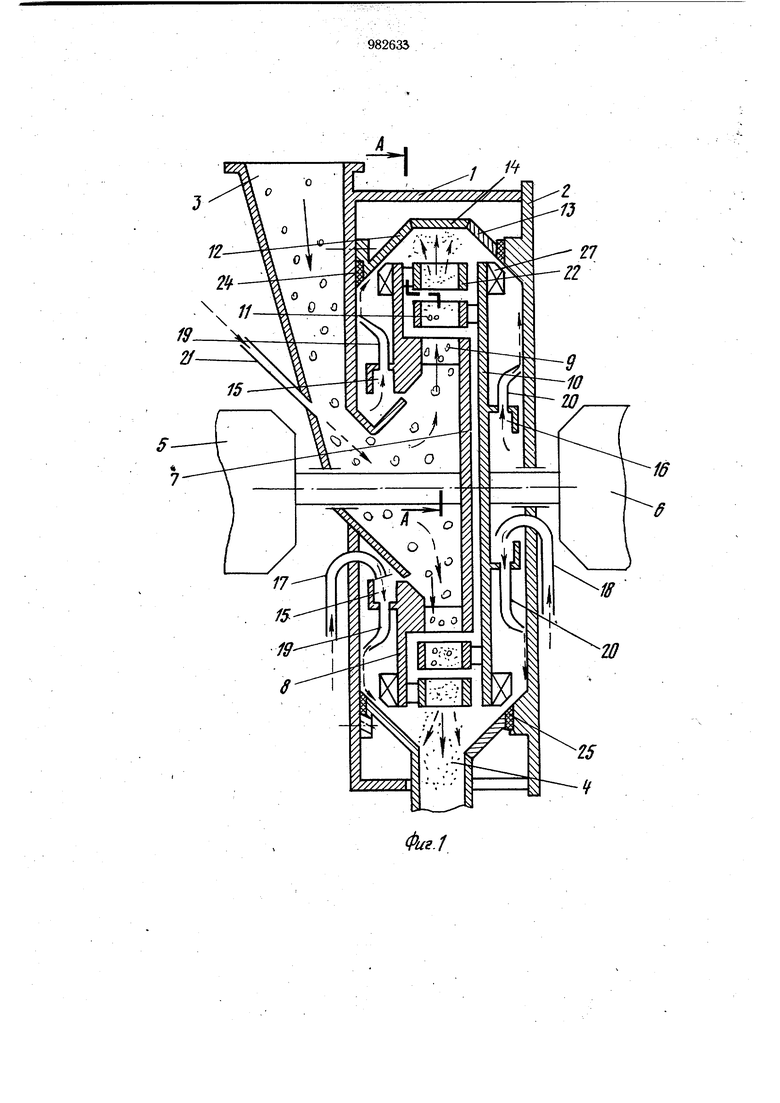

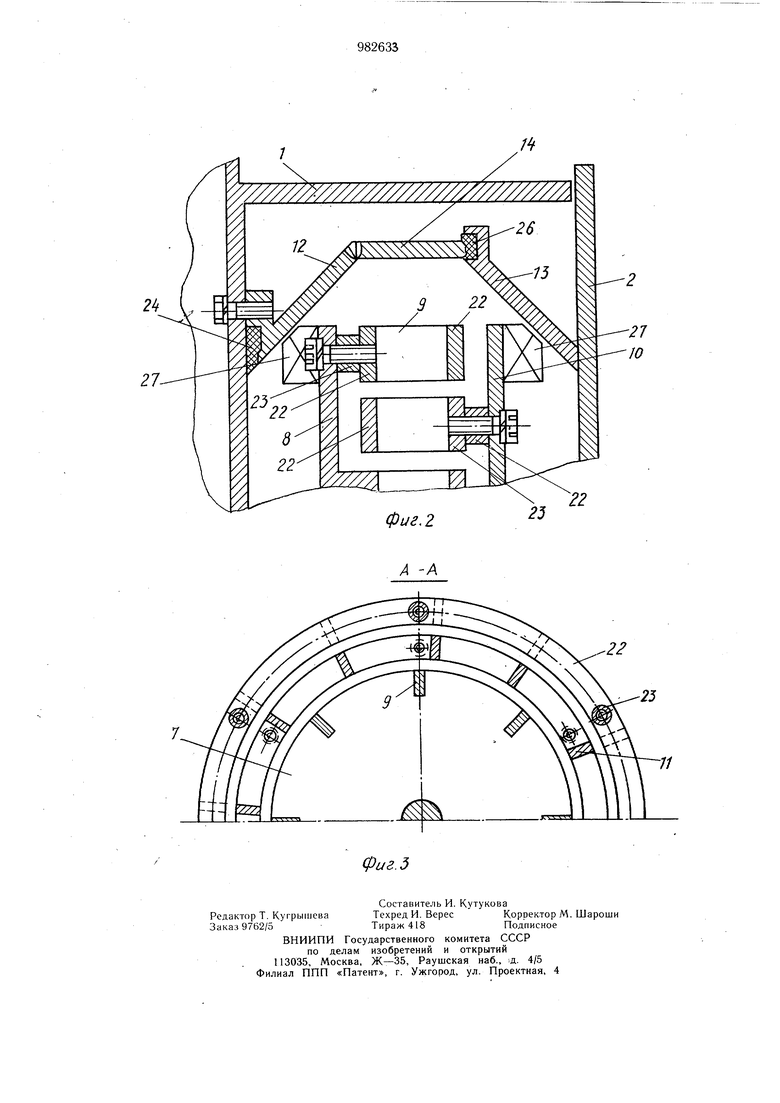

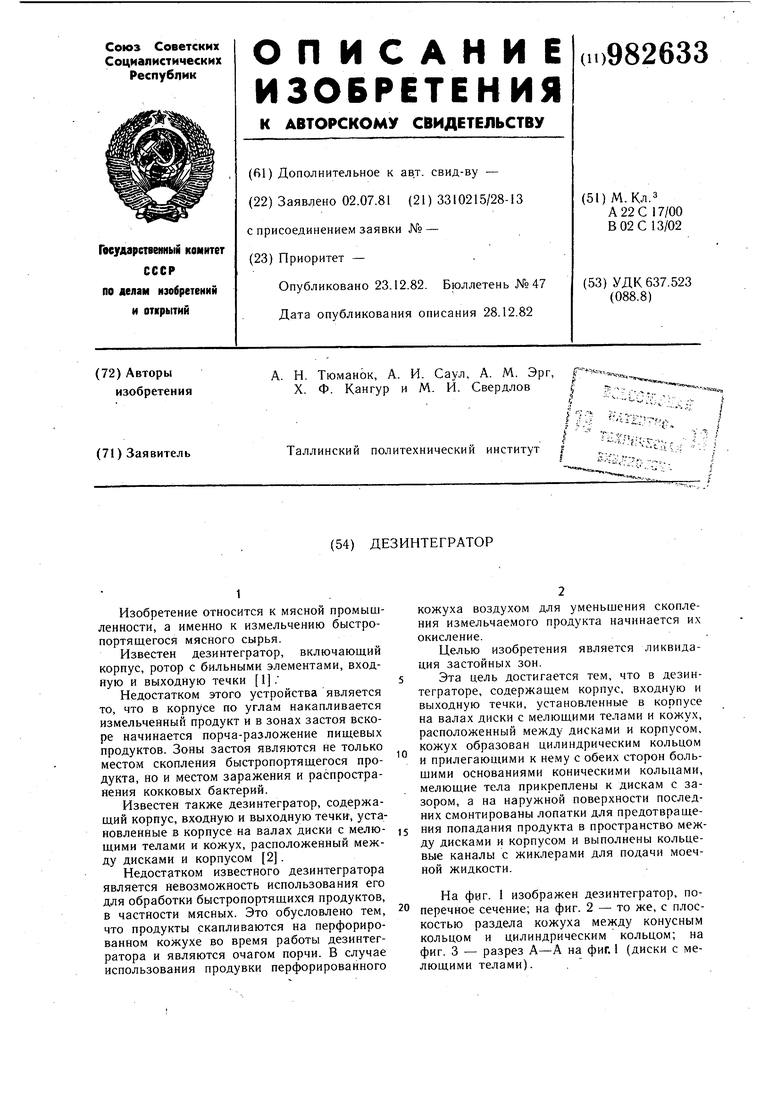

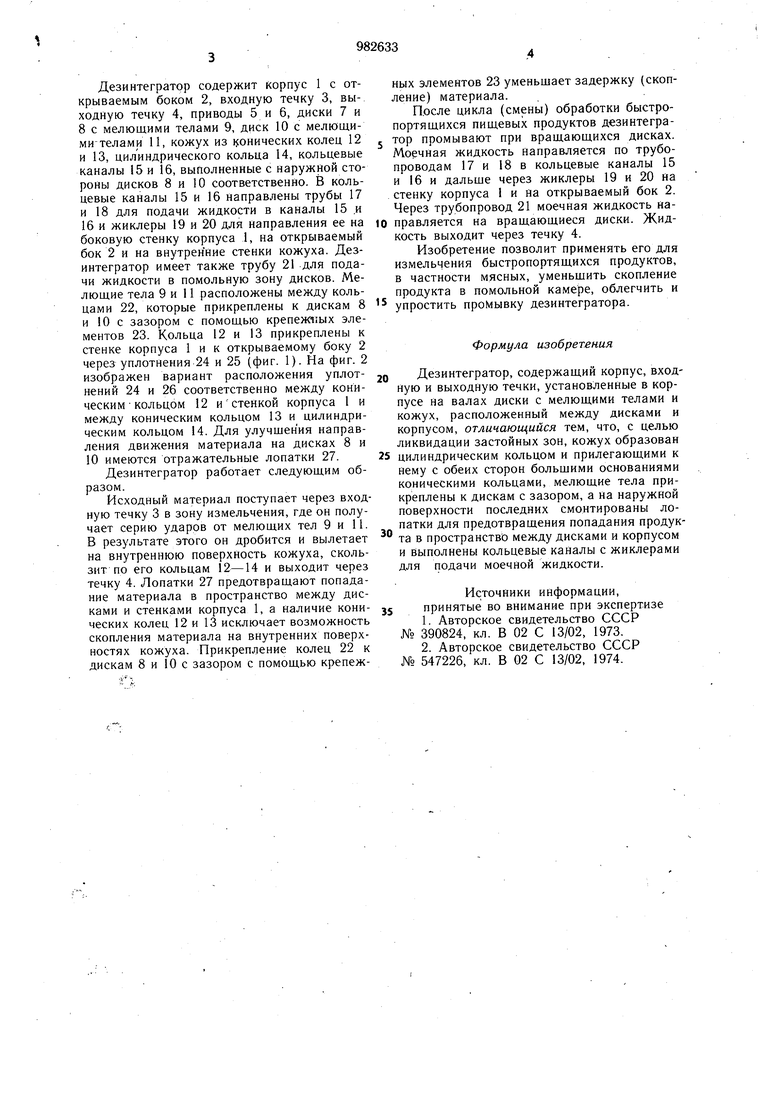

На фиг. 1 изображен дезинтегратор, поперечное сечение; на фиг. 2 - то же, с плоскостью раздела кожуха между конусным кольцом и цилиндрическим кольцом; на фиг. 3 - разрез А-А на фиг. 1 (диски с мелющими телами).

Дезинтегратор содержит корпус 1 с открываемым боком 2, входную течку 3, выходную течку 4, приводы 5 и 6, диски 7 и 8 с мелющими телами 9, диск 10 с мелющими телами 11, кожух из 1 онических колец 12 и 13, цилиндрического кольца 14, кольцевые каналы 15 и 16, выполненные с наружной стороны дисков 8 и 10 соответственно. В кольцевые каналы 15 и 16 направлены трубы 17 и 18 для подачи жидкости в каналы 15 и 16 и жиклеры 19 и 20 для направления ее на боковую стенку корпуса 1, на открываемый бок 2 и на внутренние стенки кожуха. Дезинтегратор имеет также трубу 21 для подачи жидкости в помольную зону дисков. Мелющие тела 9 и 11 расположены между кольцами 22, которые прикреплены к дискам 8 и 10 с зазором с помощью крепежных элементов 23. Кольца 12 и 13 прикреплены к стенке корпуса 1 и к открываемому боку 2 через уплотнения 24 и 25 (фиг. 1). На фиг. 2 изображен вариант расположения уплотнений 24 и 26 соответственно между коническим кольцом 12 истенкой корпуса 1 и между коническим кольцом 13 и цилиндрическим кольцом 14. Для улучщения направления движения материала на дисках 8 и 10 имеются отражательные лопатки 27.

Дезинтегратор работает следующим образом.

Исходный материал поступает через входную течку 3 в зону измельчения, где он получает серию ударов от мелющих тел 9 и 11. В результате этого он дробится и вылетает на внутреннюю поверхность кожуха, скользит по его кольцам 12-14 и выходит через течку 4. Лопатки 27 предотвращают попадание материала в пространство между дисками и стенками корпуса 1, а наличие конических колец 12 и 13 исключает возможность скопления материала на внутренних поверхностях кожуха. Прикрепление колец 22 к дискам 8 и 10 с зазором с помощью крепежных элементов 23 уменьшает задержку (скопление) материала.

После цикла (смены) обработки быстропортящихся пищевых продуктов дезинтегратор промывают при вращающихся дисках. Моечная жидкость направляется по трубопроводам 17 и 18 в кольцевые каналы 15 и 16 и дальще через жиклеры 19 и 20 на стенку корпуса 1 и на открываемый бок 2. Через трубопровод 21 моечная жидкость направляется на вращающиеся диски. Жидкость выходит через течку 4.

Изобретение позволит применять его для измельчения быстропортящихся продуктов, в частности мясных, уменьщить скопление продукта в помольной камере, облегчить и

упростить промывку дезинтегратора.

Формула изобретения

Дезинтегратор, содержащий корпус, входную и выходную течки, установленные в корпусе на валах диски с мелющими телами и кожух, расположенный между дисками и корпусом, отличающийся тем, что, с целью ликвидации застойных зон, кожух образован

цилиндрическим кольцом и прилегающими к нему с обеих сторон больщими основаниями коническими кольцами, мелющие тела прикреплены к дискам с зазором, а на наружной поверхности последних смонтированы лопатки для предотвращения попадания продукта в пространство между дисками и корпусом и выполнены кольцевые каналы с жиклерами для подачи моечной жидкости.

Источники информации, принятые во внимание при экспертизе

Фиг.1

Авторы

Даты

1982-12-23—Публикация

1981-07-02—Подача