Предметом пзсбретенмя является приспособление к бесцентрово илиф ов,альиым станкам для автоматической загрузки конических роликов, состоящее из загрузопюго бункера, наиравляющей втулки с торцевым ворошителем, нодающего и опро кидывающего механизмов.

Предлагаемое приопособлеНИе но сравнению с известным облегчает загрузку роликов, так как з.агрузочный бункер расположен ниже уровня центров на высоте доступной для рабочего, а подача роликов к опро1;идыЕающему механизму осуществляется автом.атнчески с принудительным перемещением роликов по питательной трубке, в которую они подаются посредством подающего механизма, выполненного в виде перемещающихся в горизонтальной плоскости во взаимно перпендикулярном направле 1ии отсекателя и толкателя, направление перемещения которого совпадает с осью питательной трубки.

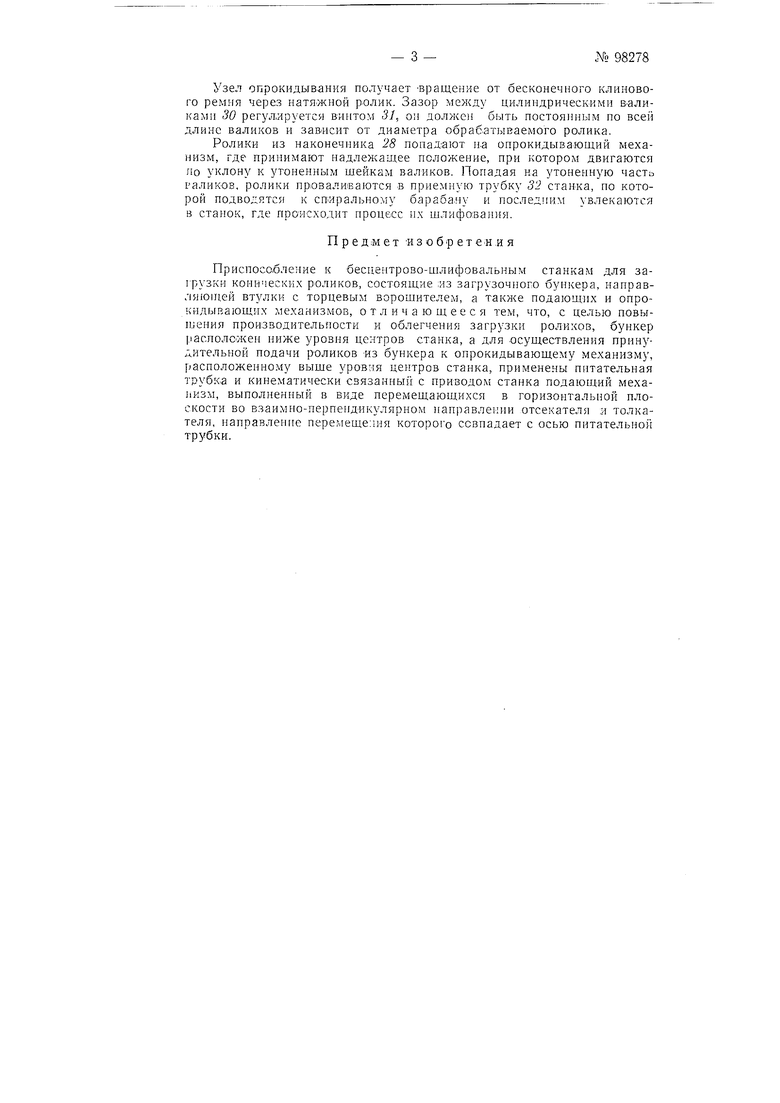

На чертеже показано загрузочное приспособление с вертикальным азрезом бункера.

Загрузочное прнсноссбление состоит из следующих основных узлов: узла включення, привода, механизма подачи, бункера и онрокидывающего механизма.

На удлиненном валу / коробки скоростей бесцентрово-шлифовального станка свободно вращается втулка, на которой укреплены кулачок 2 и клиновидный щкив 3. При помощи рукоятки 4, вилки с сухарем 5 и кулачковой муфты 6, сидящей па щпонке вала /, включается передача вращения кулачка 2 и щкива 3.

На станине станка укреплен кронщтейн 7, на котором крепится монтажная плита 8. На верхней части монтажной плкты установлен загрузочный бункер. Вращательное движение от клиновидного щкива бесконечным кли1говым ремнем, нри помощи натяжного ролика 9, пере№ 98278

лается втулке 10 бункера через шкив //. Во втулке бункера на шпонке вставлена сменная втулка 12 с пальцем-ворошителем 13.

Основание верхней части и диаметр отверстия втулки зависят от га|б)аритных размеров обрабатываемого ролика.

К ннжнему концу сменной втулки неподвижно укреплена трубка 14. Ма пальце, укрепленном в монтажной плите, качается рычаг 15. Нижннй конец этого рычага при помощи ролкма касается кулачка 2, а верхний конец входит в паз продольного толкателя 16.

Пружина 17 под действием упругих сил перемещает продольный толкатель вперед в направлении отверстия питательной трубки 18, укрепленной хомутиком к корпусу 19. На корпусе 19 укреплен упор 20, гнездо которого совпадает с отверстием питательной трубки 18.

На монтажной плите посредством болтов укреплены два кронштейна, на которых смонтирован валик 21, состоящий из двух частей, соединенных пружинным предохранительпым устройством 22.

На левом Валнк1а 21 укреплен рычаг 23, который нрн помощи ролика касается торцевого кулачка, укрепленного на шкиве 3. На правом конце валик а 21 укреплен рычаг 24, который двигается возвратнопоступ.ательпо под действием кулачка, сочлененного со шкивом 3 и пружины 25. К рычагу 24 крепится сменный отсекатель 26, имеющий гнездо, размеры которого соответствуют размерам обрабатываемого ролика.

Поперечный отсекатель помещается в зазоре л:ежду хомутиком, :акрепляющим трубку 14, и упором 20, на котором укреплена аитательная трубка станка. В момент, когда отсекатель отходит в крайнее правое положение, его гнездо совпадает с отверстием трубки, соединенной с бункером. Ролики из бункера опускаются вниз и по трубке, под действием своей тяжести, входят в гнездо отсекателя, который подает их к отверстию питательной трубки.

При повороте клиновидного шкива 3 ролик рычага 23 сходит с выступа торцевого кулачкЛ, укрепленного па шкиве, и поперечный отсекатель под действием пружины 25 отсекает ролик от трубки бункера, находящейся в его гнезде. Когда гнездо отсекателя совпадает с гнездом упора питательной трубки, ролик рыч.ага 15 сходит с выступа кулачка 2, а продольный толкатель 16 под воздействием пружины 17 проталкивает ролик, находящийся в это время в гнезде поперечного отсекателя, через гнездо упора 20 в отверстие питательной трубки.

При обратном ходе продольного толкателя собачка 27 закрывает отверстие питательной трубки 18 и задерживает ролики, предотвращая возможность их выпадания из последней. После возвращения продольного толкателя в крайнее заднее ноложение поперечный отсекатель возвращается в первоначальное положение и цикл повторяется.

За один оборот вала 1 продольный толкатель вталкивает в питательную трубку один ролик. В это время ведущий барабан станка делает также один оборот, а спиральная нарезка захватывает один ролик. Такое сочетание и обеспечивает синхронность работы загрузочного приспособления со станком.

Под действием да-вления продольного толкателя осуществляется ярИнудительное движение роликов по питательпой трубке вверх, а дальше через пружинное соединение и н.аконечник 28 ролики нопадают на опрокидывающий механизм.

Узел опрокидывания монтируется на стойке 29, которая крепится к бабке ведущего шпинделя станка и состоит из двух цилиндрических валиков, вращающихся в противоположные стороны с наклоном к ведущему 3арабану.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление к бесцентрово-шлифовальным станкам для загрузки мелких конических роликов | 1951 |

|

SU97728A1 |

| Приспособление к торце шлифовальным станкам для подачи роликов в гнезда подающего диска | 1951 |

|

SU98651A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Устройство для автоматической сборки под сварку | 1982 |

|

SU1073058A1 |

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 1994 |

|

RU2118274C1 |

| Станок для сборки картонных масляных фильтров | 1955 |

|

SU109946A1 |

| Станок-полуавтомат для дозировки и уплотнения сыпучих материалов в коробках | 1959 |

|

SU126784A1 |

| СТАНОК ДЛЯ ОБРЕЗКИ ПРОДОЛЬНЫХ КРОМОК КАРДО-ЛЕНТЫ | 1929 |

|

SU18206A1 |

| Регулятор скорости прядильного ватера | 1939 |

|

SU58445A1 |

| АВТОМАТ ДЛЯ ОБРАЗОВАНИЯ ФАСОК | 1964 |

|

SU225026A1 |

Авторы

Даты

1954-01-01—Публикация

1951-08-17—Подача