Известны автоматы для снятия фасок абразивным кругом. Однако они не обеспечивают достаточной точности обработки.

Описываемый автомат отличается от известных, тем, что он снабжен деформирующим элементом, выполненным в виде профильного накатного ролика, а также опорным сектором, прижимающим обрабатываемый ролик к накатному, имеющим формирующий и калибрующий радиусные участки и установленным в корпусе с возможностью перемещения для сохранения постоянства расстояния между опорным сектором и накатным роликом, причем центр радиуса калибрующего участка совпадает с центром накатного ролика, а центр радиуса формирующего участка смещен от центра калибрующего участка.

Такая конструкция позволяет осуществлять получение фасок путем накатки, что повышает точность обработки и улучшает эксплуатационные характеристики обрабатываемых изделий.

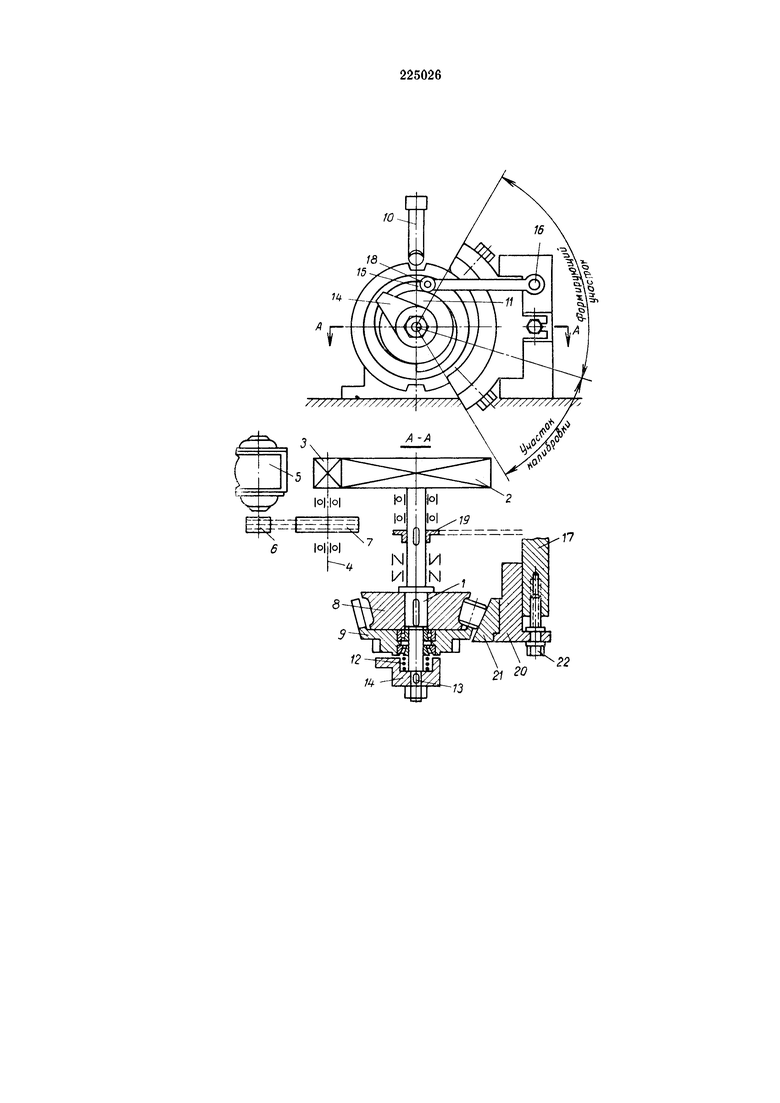

На чертеже изображен автомат; общий вид и разрез по А-А.

Автомат состоит из двух основных узлов: узла накатки и узла загрузки. Узел накатки содержит главный вал 1, вмонтированный в корпус на подшипниках качения. На одном конце вала жестко насажено зубчатое колесо-маховик 2, которое сцеплено с шестерней 3, сидящей на валу 4. Вал 4 получает вращение от электромотора 5 посредством шкивов 6 и 7 и клиновых ремней.

На другом конце главного вала 1 насажены на шпонке накатной ролик 8 и свободно вращающийся на подшипниках сепаратор 9, в оба гнезда которого заподают ролики из подающей трубки 10 узла загрузки. К сепаратору 9 прикреплен упорный диск 11, имеющий на периферии два выступа, расположенных против окон сепаратора 9. Последний прижимается к торцу накатного ролика пружиной 12 и ему сообщается угловая скорость, одинаковая со скоростью накатного ролика. На главном валу на шпонке гайкой 13 укреплен кулачок 14.

Сепаратор останавливается при помощи рычага 15, который одним концом упирается в выступ упорного диска 11. Другой конец рычага 15 вращается на кольце 16, укрепленном в неподвижном корпусе 17. Расцепление рычага 15 и упорного диска 11 осуществляется кулачком 14, который приподнимает рычаг 15 посредством ролика 18.

На валу 1 помещена звездочка 19, приводящая в движение узел загрузки с помощью роликовой цепи. Узел загрузки работает синхронно с узлом накатки, т.е. за один оборот главного вала узел загрузки выдает один ролик.

К корпусу 17 узла накатки болтами прикреплен держатель 20 с опорным сектором 21, имеющий возможность перемещаться вдоль оси главного вала при помощи винта 22. Рабочая поверхность опорного сектора 21 имеет два радиусных участка: формирующий и калибрующий. Центр калибрующего участка совпадает с центром накатного ролика, а центр формирующего участка смещен от центра калибрующего постепенным уменьшением зазора между опорной поверхностью и накатным роликом до размеров, калибровки.

Осевое перемещение опорного сектора 21 по отношению и накатному ролику 8 обеспечивает возможность сохранения постоянства зазоров, что позволяет перешлифовывать накатной ролик и опорный сектор несколько раз.

Поскольку формирующая дорожка накатного ролика изнашивается примерно на  своей длины, для увеличения работоспособности накатного ролика в кулачке 14 предусмотрены три шпоночные канавки под углом 120°. После срабатывания

своей длины, для увеличения работоспособности накатного ролика в кулачке 14 предусмотрены три шпоночные канавки под углом 120°. После срабатывания  накатного ролика достаточно переставить кулачок на другую шпоночную канавку и накатной ролик может снова работать. По мере полной срабатываемости накатного ролика по всей поверхности его можно перешлифовать (занизить по диаметру) и снова использовать.

накатного ролика достаточно переставить кулачок на другую шпоночную канавку и накатной ролик может снова работать. По мере полной срабатываемости накатного ролика по всей поверхности его можно перешлифовать (занизить по диаметру) и снова использовать.

Автомат работает следующим образом.

При остановке сепаратора 9 в одно из его гнезд западает один ролик из подающей трубки 10 узла загрузки. После того как кулачок 14 выведет рычаг 15 из зацепления с упорным диском 11, сепаратор 9 начинает вращаться с той же скоростью, что и накатной ролик, вводя обрабатываемый ролик между накатным роликом и неподвижным опорным сектором. Как только обрабатываемый ролик заклинится между ними, он начинает обкатываться вокруг своей оси и угловая скорость сепаратора становится в два раза меньше. При прохождении обрабатываемого ролика через формирующую часть опорного сектора на первом образуются фаски, а при дальнейшем прохождении калибрующей части ролик выпадает и по лотку движется в кассету. За это время сепаратор повернется на угол менее 180°; перемещение накатного ролика будет равно 270°. Когда сепаратор совершит поворот на 180°, рычаг 15 упрется в выступ упорного кулачка и остановит диск, что обеспечит западание следующего ролика в гнездо сепаратора. В это время выступ кулачка 14 повернется на угол, равный 300°. При дальнейшем его вращении до полного оборота (360°) сепаратор стоит на месте. За это время ролик успевает войти в гнездо сепаратора. Затем цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШПИЛЕК | 1967 |

|

SU190321A1 |

| Установка для термомеханической обработки резьбовых изделий | 1980 |

|

SU960279A1 |

| Накатной автомат | 1989 |

|

SU1701414A1 |

| РОТОРНАЯ ЛИНИЯ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБ ИЛИ ПРОФИЛЕЙ | 1991 |

|

RU2019353C1 |

| Резьбонакатной автомат | 1988 |

|

SU1632594A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРОВОЛОКИ | 1968 |

|

SU210823A1 |

| Станок для накатки рифлений наТОНКОСТЕННыХ дЕТАляХ | 1979 |

|

SU837512A1 |

| Устройство для клеймения деталей в торец | 1980 |

|

SU937075A2 |

Автомат для образования фасок, например, на конических роликах, отличающийся тем, что, с целью получения фасок путем накатки, он снабжен деформирующим элементом, выполненным в виде профильного накатного ролика, а также опорным сектором, прижимающим обрабатываемый ролик к накатному, имеющим формирующий и калибрующий радиусные участки и установленным в корпусе с возможностью осевого перемещения для сохранения постоянства расстояния между опорным сектором и накатным роликом, причем центр радиуса калибрующего участка совпадает с центром накатного ролика, а центр радиуса формирующего участка смещен от центра калибрующего участка.

Авторы

Даты

1968-12-02—Публикация

1964-05-08—Подача