(54) ШТАМП ДЛЯ РАЗДЕЛЕНИЯ МАТЕРИАЛА

1

Изобретение относится к обработке металлов давлением, в,частности к холодной штамповке.

Известен штамп для разделения материала, преимущественно сетчатого, содержащий верхнюю и нижнюю плиты, матрицу, закрепленную на нижней плите, основной пуансон, буфер, нож и прижимную плиту 1.

Известное устройство не обеспечивает при применении его в разделительных штампах требуемого качества деталей, штампуемых из сетчатого материала.

Цель изобретения - повышение качества получаемых изделий, штампуемых из сетки с прямоугольными ячейками.

Поставленная цель достигается тем, что штамп для разделения материала, преимущественно сетчатого, содержащий верхнюю и нижнюю плиты, матрицу, закрепленную на нижней плите, основной пуансон, буфер, нож и прижимную плиту, снабжен прижимным пальцем, дополнительным пуансоном, направляющей и державками, в которых с зазором установлены основной и дополнительный пуансоны, при этом пуансоны выполнены самоустанавливающимися и с двумя взаимно перпендикулярными в вертикальной плоскости пазами, нижняя часть которых выполнена со скосами, а в другом установлены нож и прижимной палец.

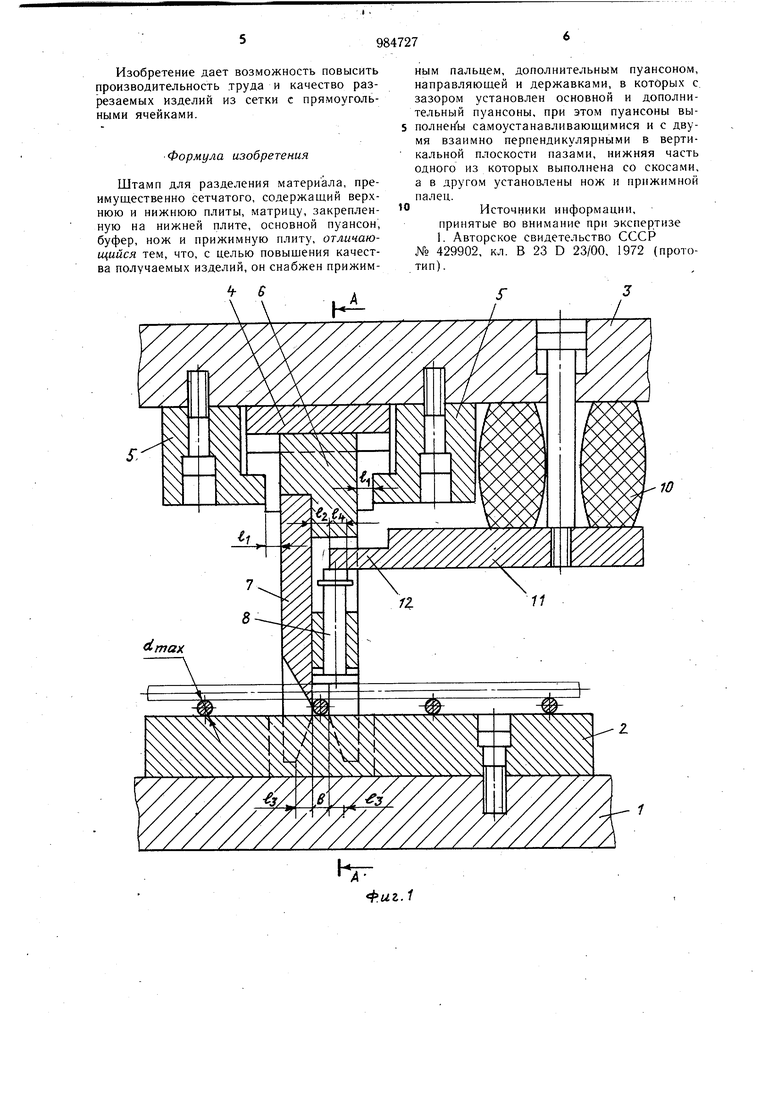

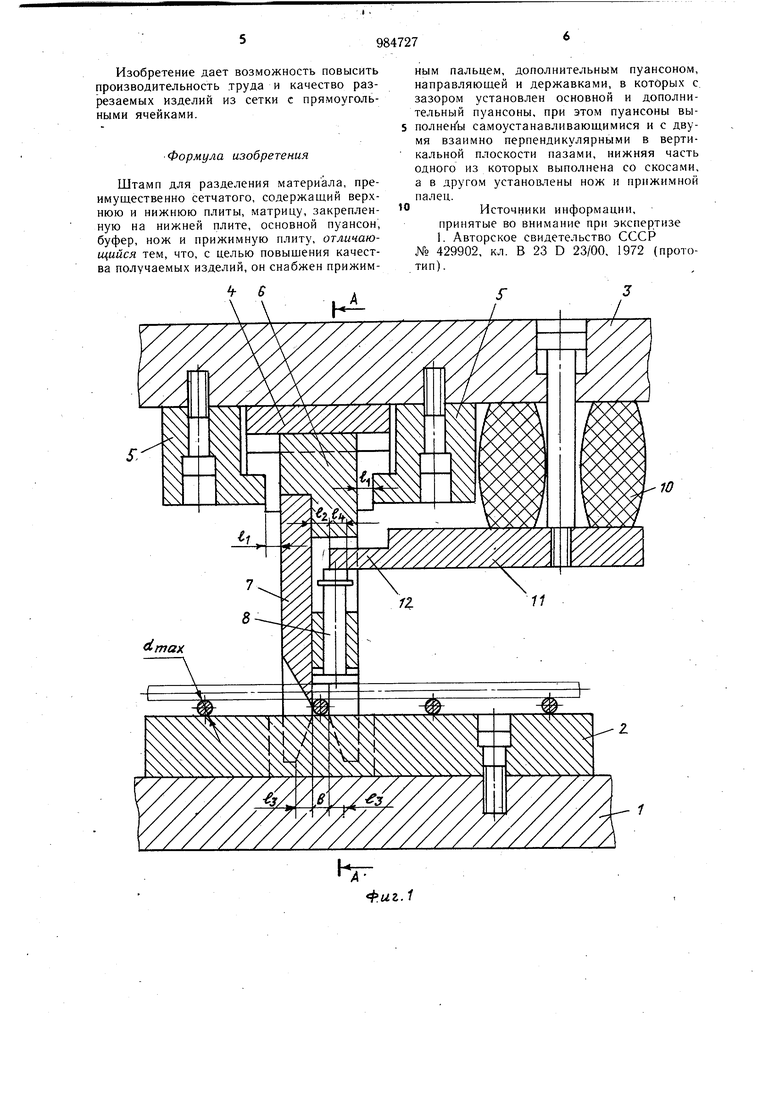

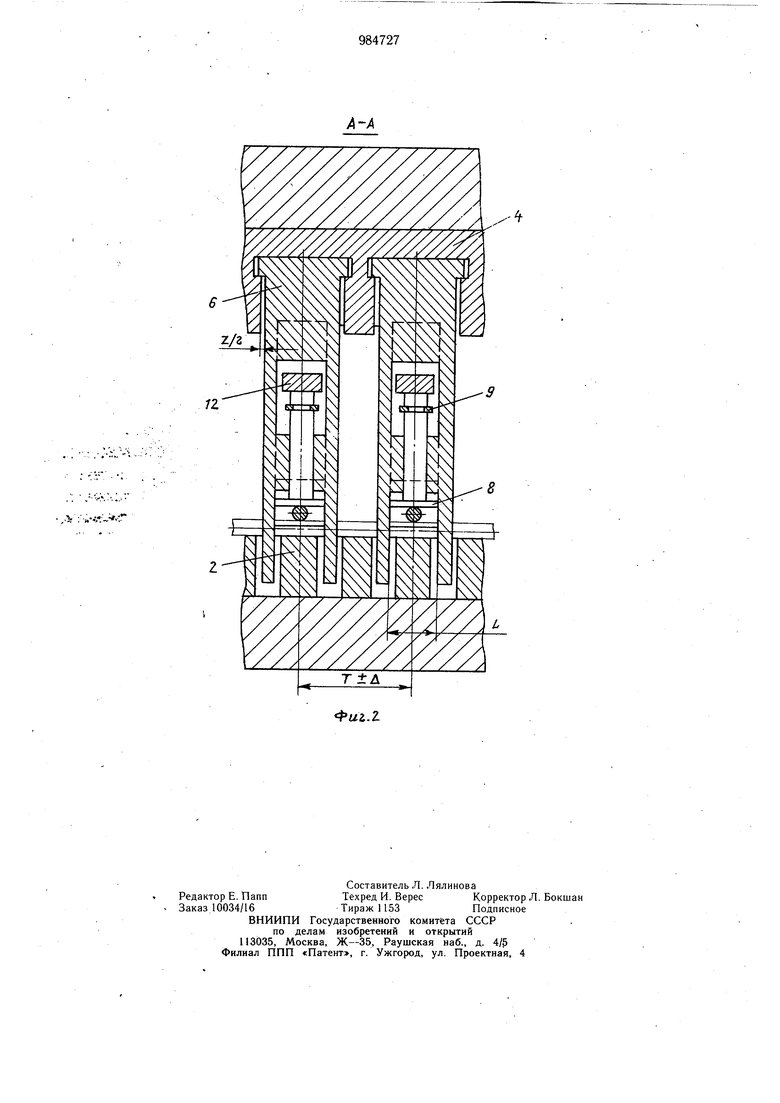

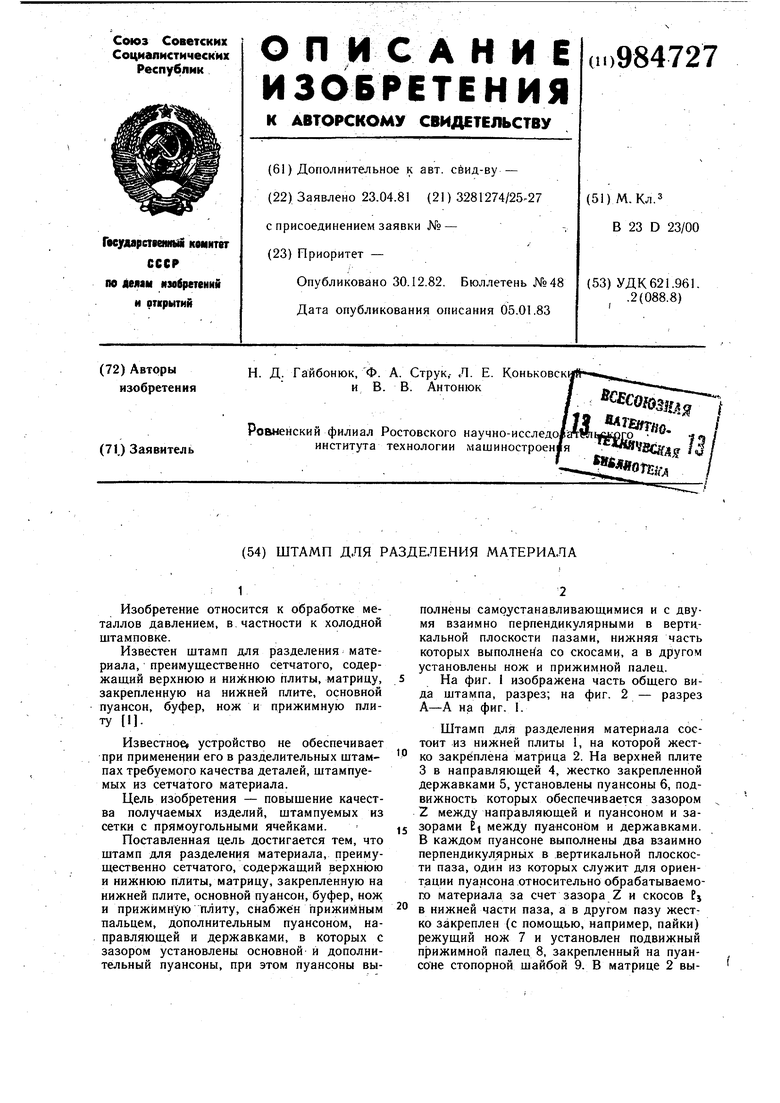

На фиг. I изображена часть общего вида штампа, разрез; на фиг. 2 - разрез А-А на фиг. I.

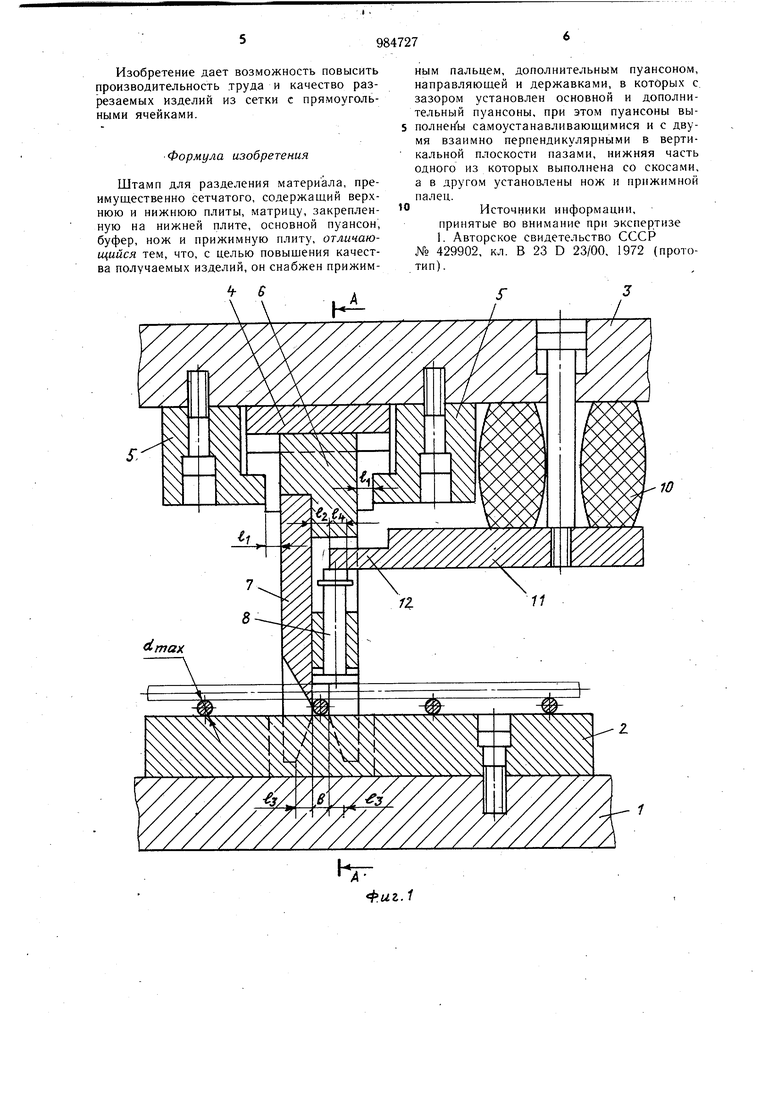

Штамп для разделения материала состоит из нижней плиты 1, на которой жестtDко закреплена матрица 2. На верхней плите 3 в направляющей 4, жестко закрепленной державками 5, установлены пуансоны 6, подвижность которых обеспечивается зазором 2 между направляющей и пуансоном и зазорами EI между пуансоном и державками.

15 В каждом пуансоне выполнены два взаимно перпендикулярных в .вертикальной плоскости паза, один из которых служит для ориентации пуансона относительно обрабатываемого материала за счет зазора Z и скосов Pj 2° в нижней части паза, а в другом пазу жестко закреплен (с помощью, например, пайки) режущий нож 7 и установлен подвижный прижимной палец 8, закрепленный на пуансоне стопорной шайбой 9. Б матрице 2 выполнены окна для свободного захода нижней части пуансонов 6.

Для, обеспечения достаточного усилия прижима обрабатываемого материала на верхней плите штампа установлен буфер 10, усилие от которого передается прижимным пальцам 8 посредством,прижимной плиты И. Для этого в прижимной плите 11 выполнены выступы 12, контактирующие с верхними опорными плоскостями прижимных пальцев 8, при этом прижимные пальцы вместе с пуансонами могут смещаться относительно прижимной плиты, постоянно контактируя с ее выступами 12 и передавая усилие.

Штамп и все указанные на чертежах геометрические параметры показаны в таком положении пуансона, когда зазоры t с обеих сторон пуансона между державками равны.

Для обеспечения нормальной работы штампа и исключения поломки его элементов, должны соблюдаться следующие конструктивные условия:

b dnia3(; Е,А;

Ез А + 1...2 мм;

,;

+ 2A,

-гдedlт,ax-максимальный диаметр проволоки сетки, определяемый стандартом на проволоку;

А -предельные отклонения шага Т расположения проволок в сетке, - определяемые стандартом на сетку;

b - ширина паза, служащего для ориентации пуансона относительно обрабатываемого материала, условие b dniax должно соблюдаться для обеспечения захода проволоки в паз пуансона и надежной фиксации ее в пазу; ti - зазоры между пуансонами и державками, на величину которых возможно смещение пуансона в ту или другую сторону от показанного на чертеже положения, необходимые для компенсации допустимой кривизны проволоки, определяемой Д;

-2 переменный зазор между выступами прижимной плиты и режущими ножами, условие 1 1|для показанного положения пуансона должно соблюдаться для того, чтобы исключить соприкосновение выступов прижимной плиты с пуансоном при смещении последнего в направляющей; t -величина скосов в нижней части паза, служащего для ориентации и самоустановки пуансона относительно обрабатываемого материала, условие и Д + 1...2 мм

ДОЛЖНО соблюдаться для того, чтобы при любой допускаемой кривизну проволоки при ходе верхней плиты вниз проволочка попадала только на скос Ь;

t -переменная величина контакта опорных поверхностей прижимных пальцев и выступов прижимной плиты, условие 14- О казанного положения пуансона должно соблюдаться для того, чтобы при любом положении пуансона в направляющей выступы прижимной плиты контактировали с опорными поверхностями прижимных пальцев;

L -щирина режущего ножа, равная ширине паза, в котором закреплен нож и установлен прижимной палец, условие 1 ётпах + 2Д должно соблюдаться для того, чтобы при любом Д проволока отрезалась режущим ножом.

Зазор Z (фиг. 2) должен быть таким, чтобы обеспечить поворот пуансона вокруг вертикальной оси в направляющей на угол ot, определяемый из условия tg« . Данный зазор необходим для компенсации допускаемой по стандарту кривизны проволок сетки.

Штамп работает следующим образом.

Заготовка укладывается на матрицу и .ориентируется по упорам (расположение упоров не показано).

При движении вниз верхней плиты 3 движется связанная с ней прижимная плита 11, опирающаяся на опорные поверхности прижимных пальцев 8. При касании пальцев проволочек сетки и при дальнейшем лоде плиты вниз происходит сжатие буфера 10 и его усилием сетка прижимается к матрице 2.

Одновременно при движении вниз верхней плиты 3 ориентирующие пазы пуансонов 6, в нижней части которых выполнены скосы fj, входят в контакт с нижней проволокой сетки, прижатой к этому моменту буфером 10 к матрице 2 и, скользя скосами ЕЗ по проволоке, пуансоны 6 смещаются в направляющей и поворачиваются в ней вокруг вертикальной оси.

Таким образом, за счет зазора Z между направляющей и пуансоном . и зазоров 1( между пуансоном и державками происходит самоустановка пуансонов по щтампуемому материалу так, что плоскость реза совпадает с краем нижней проволочки. К моменту начала реза верхняя проволочка сетки прижимается к нижней с таким усилием, что не происходит проворачивания и изгиба верхней проволочки относительно нижней от усилия реза.

При дальнейшем ходе верхней плиты вниз происходит резка сетки.

Изобретение дает возможность повысить производительность труда и качество разрезаемых изделий из сетки с прямоугольными ячейками.

Формула изобретения

Штамп для разделения материала, преимущественно сетчатого, содержащий верхнюю и нижнюю плиты, матрицу, закрепленную на нижней плите, основной пуансон, буфер, нож и прижимную плиту, отличающийся тем, что, с целью повышения качества получаемых изделий, он снабжен прижимным пальцем, дополнительным пуансоном, направляющей и державками, в которых с зазором установлен основной и дополнительный пуансоны, при этом пуансоны выполнены самоустанавливающимися и с двумя взаимно перпендикулярными в вертикальной плоскости пазами, нижняя часть одного из которых выполнена со скосами, а в другом установлены нож и прижимной палец.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 429902, кл. В 23 D 23/00, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для формовки и обрезки выводов радиоэлементов | 1984 |

|

SU1228324A1 |

| Штамп для реверсивной пробивки-вырубки деталей | 1985 |

|

SU1286321A1 |

| Автоматический штамп для просечкилиСТА | 1978 |

|

SU799865A1 |

| Штамп для обрезки отливок | 1977 |

|

SU738762A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С МЕТАЛЛИЧЕСКОЙ СЕТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2720288C2 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| ШТАМП ДЛЯ РЕЗКИ ПРОФИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2133658C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

Ф.иг.1

Авторы

Даты

1982-12-30—Публикация

1981-04-23—Подача