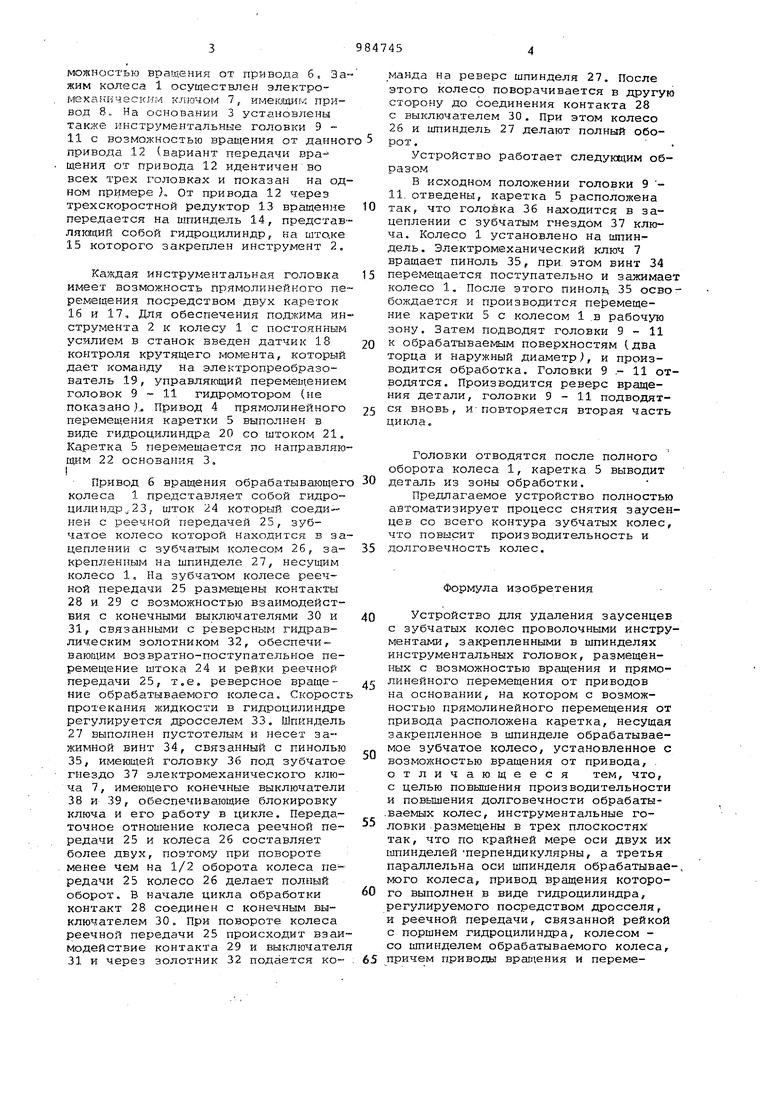

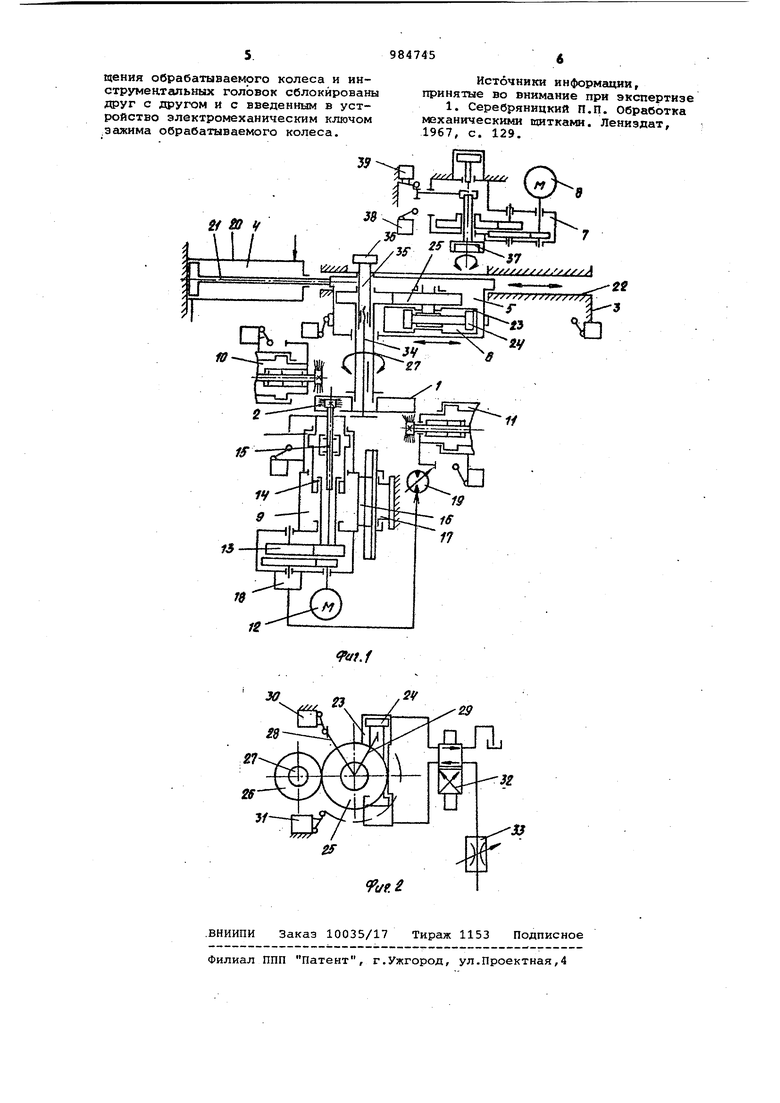

можиостыо вращения от привода б. За жим колеса 1 осуществлен электроf K2xaStH4ecKHM ключом 1, имеюгщ-пй привод 8. На основании 3 установлены также инструментальные головки 9 11 с возможностью вращения от ланно приво,ца 12 (вариант передачи вращения от привода 12 идентичен во всех трек головках и показан на од ном примере }, От привода 12 через трехскоростной редуктор 13 вращение передается на шпиндель 14, представ лягаций собой гидроцилиндр, на што.ке 15которого закреплен инструмент 2. Каждая инструментальная головка имеет возможность прямолинейного пе ремещения посредством двух кареток 16и 17, Для обеспечения поджима ин струмента 2 к колесу 1 с постоянным ус-ллием в станок введен датчик 18 контроля крутящего момента, который дает команду на электропреобразователь 19, управляющий перемещением головок 9 -- 11 гидромотором (не показано}., Привод 4 прямолинейного перемещения каретки 5 выполнен в виде гидроцилиндра 20 со штоком 21, Каретка 5 перемещается по направляю щим 22 основания 3, Привод 6 вращения обрабатывающег колеса 1 представляет собой гидроцилиндр 23., шток 24 который соединен с реечной передачей 25, зубчатое колесо которой находится в за цеплении с зубчатым колесом 26, закрепленным на шпинделе 27, несущим колесо 1, На зубчат-ом колесе реечной передачи 25 размещены контакты 28 и 29 с возможностью взаимодействия с конечными выключателями 30 и 31, связанными с реверсным гидравлическим золотником 32, обеспечивающим возвратно-поступательное перемещение штока 24 и рейки реечной передачи 25, т.е. реверсное вращение обрабат лваемого колеса. Скорост протекания жидкости в гидроцилиндре регулируется дросселем 33, Шпиндель 27 выполнен пустотелым и несет зажимной винт 34, связанный с пинолью 35, имеющей головку 36 под зубчатое гнездо 37 электромеханического ключа 7, имеющего конечные выключатели 38 и 39, обеспечивающие блокировку ключа и его работу в цикле. Передаточное отношение колеса реечной передачи 25 и колеса 26 составляет более двух, поэтому при повороте менее чем на 1/2 оборота колеса пе редачи 25 колесо 26 делает полный оборот, В начале цикла обработки контакт 28 соединен с конечным выключателем 30„ При повороте колеса реечной передачи 25 происходит взаи модействие контакта 29 и выключател 31 и через золотник 32 подается команда на реверс шпинделя 27. После этого колесо поворачивается в другую сторону до соединения контакта 28 с выключателем 30. при этом колесо 26 и шпиндель 27 делают полный оборот. Устройство работает следующим образомВ исходном положении головки 9 11. отведены, каретка 5 расположена так, что головка 36 находится в зацеплении с зубчатым гнездом 37 ключа. Колесо 1 установлено на шпин:дель. Электромеханический ключ 7 вращает пиноль 35, при, этом винт 34 перемещается поступательно и зажимает колесо 1. После этого пинол, 35 освобождается и производится перемещение каретки 5 с колесом 1 .в рабочую зону. Затем подводят головки 9-11 к обрабатываемым поверхностям (два торца и наружный диаметр), и производится обработка. Головки 9 .- 11 отводятся. Производится реверс вращения детали, головки 9-11 подводятся вновь, и-повторяется вторая часть цикла. Головки отводятся после полного оборота колеса 1, каретка 5 выводит деталь из зоны обработки. Предлагаемое устройство полностью автоматизирует процесс снятия заусенцев со всего контура зубчатых колес, что повысит производительность и долговечность колес. Формула изобретения Устройство для удаления заусенцев с зубчатых колес проволочными инструментами, закрепленными в шпинделях инструментальных головок, размещенных с возможностью вращения и прямолинейного перемещения от приводов на основании, на котором с возможностью прямолинейного перемещения от привода расположена каретка, несущая закрепленное в шпинделе обрабатываемое зубчатое колесо, установленное с возможностью вращения от привода, , отличающееся тем, что, с целью повышения производительности и повышения долговечности обрабаты .ваемых колес, инструментальные головки размещены в трех плоскостях так, что по крайней мере оси двух их шпинделей перпендикулярны, а третья параллельна оси шпинделя обрабатываемого колеса, привод вращения которого выполнен в виде гидроцилиндра, регулируемого посредством дросселя, и реечной передачи, связанной рейкой с поршнем гидроцилиндра, колесом со птинделем обрабатываемого колеса, причем приводы и переме

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для обработки изделий | 1982 |

|

SU1174233A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| Станок для закругления торцев зубьев зубчатых колес | 1991 |

|

SU1794602A1 |

| Устройство автоматического отключения принудительного вращения червячной передачи стола металлорежущего станка | 1990 |

|

SU1768357A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Силовая головка | 1986 |

|

SU1342624A1 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

Авторы

Даты

1982-12-30—Публикация

1980-06-18—Подача