Изобретение относится к станкостроению и может быть использовано в инструментальной промышленности для изготовления в условиях серийного и массового производства деталей типа тел вращения, например, сверл, фрез и т.п. с цилиндрическим хвостовиком и спиральными канавками.

Цель изобретения - повышение качества путем однофазовой ориентации изделий.

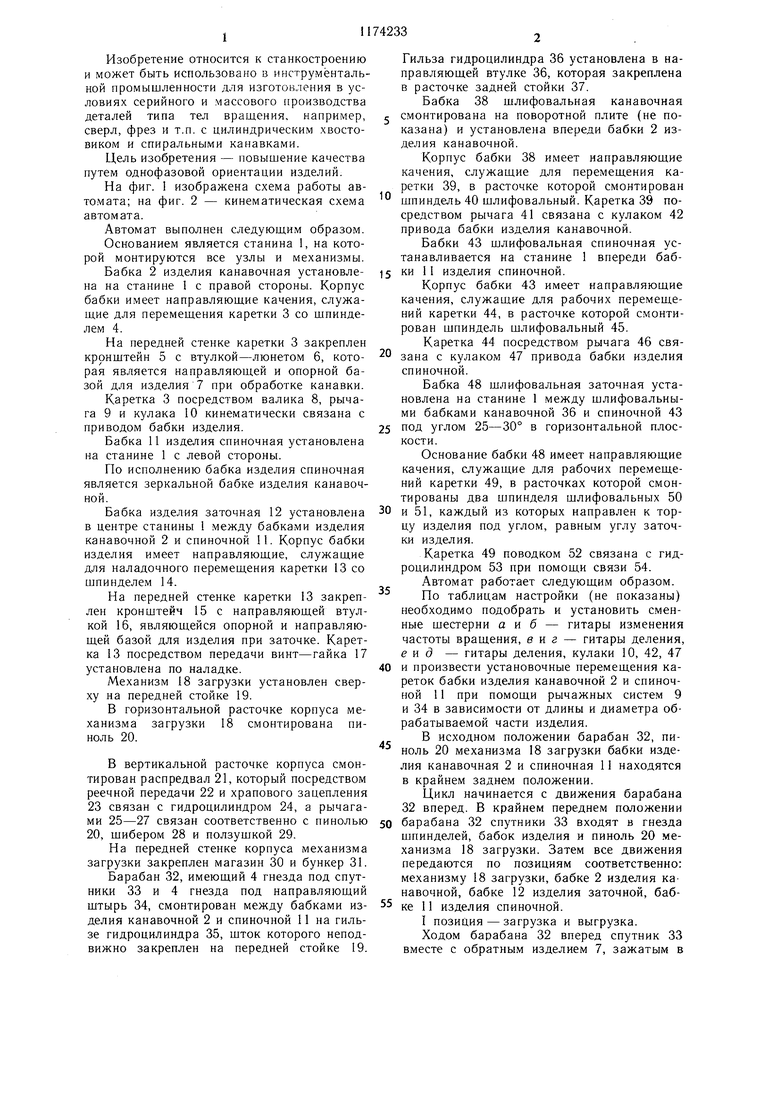

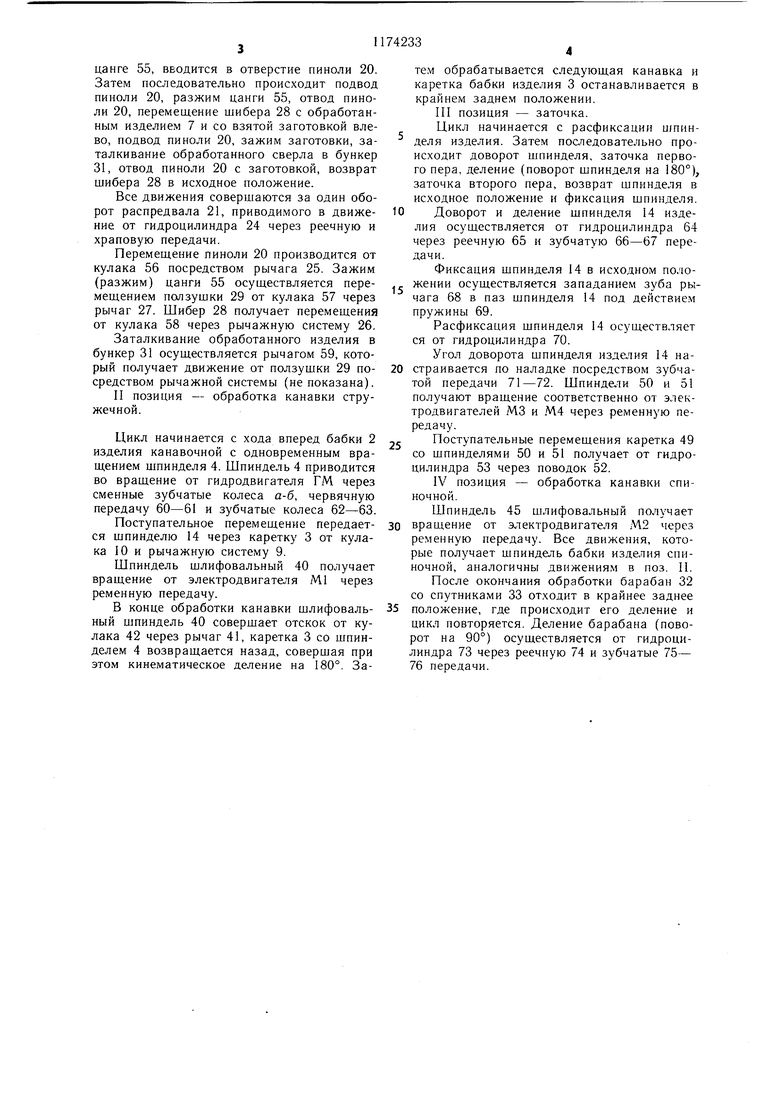

На фиг. изображена схема работы автомата; на фиг. 2 - кинематическая схема автомата.

Автомат выполнен следующим образом.

Основанием является станина 1, на которой монтируются все узлы и механизмы.

Бабка 2 изделия канавочная установлена на станине 1 с правой стороны. Корпус бабки имеет направляющие качения, служащие для перемещения каретки 3 со щпинделем 4.

На передней стенке каретки 3 закреплен кррнщтейн 5 с втулкой-люнетом 6, которая является направляющей и опорной базой для изделия 7 при обработке канавки.

Каретка 3 посредством валика 8, рычага 9 и кулака 10 кинематически связана с приводом бабки изделия.

Бабка 11 изделия спиночная установлена на станине 1 с левой стороны.

По исполнению бабка изделия спиночная является зеркальной бабке изделия канавочной.

Бабка изделия заточная 12 установлена в центре станины 1 между бабками изделия канавочной 2 и спиночной П. Корпус бабки изделия имеет направляющие, служащие для наладочного перемещения каретки 13 со шпинделем 14.

На передней стенке каретки 13 закреплен кронщтейч 15 с направляющей втулкой 16, являющейся опорной и направляющей базой для изделия при заточке. Каретка 13 посредством передачи винт-гайка 17 установлена по наладке.

Механизм 18 загрузки установлен сверху на передней стойке 19.

В горизонтальной расточке корпуса механизма загрузки 18 смонтирована пиноль 20.

В вертикальной расточке корпуса смонтирован распредвал 21, который посредством реечиой передачи 22 и храпового зацепления 23 связан с гидроцилиндром 24, а рычагами 25-27 связан соответственно с пинолью 20, щибером 28 и ползушкой 29.

На передней стенке корпуса механизма загрузки закреплен магазин 30 и бункер 31.

Барабан 32, имеющий 4 гнезда под спутники 33 и 4 гнезда под направляющий щтырь 34, смонтирован между бабками изделия канавочной 2 и спиночной 11 на гильзе гидроцилиндра 35, щток которого неподвижно закреплен на передней стойке 19.

Гильза гидроцилиндра 36 установлена в направляющей втулке 36, которая закреплена в расточке задней стойки 37.

Бабка 38 шлифовальная канавочная смонтирована на поворотной плите (не показана) и установлена впереди бабки 2 изделия канавочной.

Корпус бабки 38 имеет направляющие качения, служащие для перемещения каретки 39, в расточке которой смонтирован шпиндель 40 шлифовальный. Каретка 39 посредством рычага 41 связана с кулаком 42 привода бабки изделия канавочной.

Бабки 43 шлифовальная спиночная устанавливается на станине 1 впереди баб5 ки 11 изделия спиночной.

Корпус бабки 43 имеет направляющие качения, служащие для рабочих перемещений каретки 44, в расточке которой смонтирован шпиндель шлифовальный 45.

Каретка 44 посредством рычага 46 свя0 зана с кулаком 47 привода бабки изделия спииочной.

Бабка 48 шлифовальная заточная установлена на станине 1 между шлифовальными бабками канавочной 36 и спиночной 43 5 под углом 25-30° в горизонтальной плоскости.

Основание бабки 48 имеет направляющие качения, служащие для рабочих перемещений каретки 49, в расточках которой смонтированы два шпинделя шлифовальных 50 0 и 51, каждый из которых направлен к торцу изделия под углом, равным углу заточки изделия.

Каретка 49 поводком 52 связана с гидроцилиндром 53 при помощи связи 54.

Автомат работает следующим образом.

По таблицам настройки (не показаны) необходимо подобрать и установить с.менные щестерни а и б - гитары из.менения частоты вращения, виз - гитары деления, вид - гитары деления, кулаки 10, 42, 47 0 и произвести установочные перемещения кареток бабки изделия канавочной 2 и спиночной 11 при помощи рычажных систем 9 и 34 в зависимости от длины и диаметра обрабатываемой части изделия.

В исходном положении барабан 32, пиноль 20 механизма 18 загрузки бабки изделия канавочная 2 и спиночная 1I находятся в крайнем заднем положении.

Цикл начинается с движения барабана 32 вперед. В крайнем переднем положении 0 барабана 32 спутники 33 входят в гнезда шпинделей, бабок изделия и пиноль 20 механизма 18 загрузки. Затем все движения передаются по позициям соответственно: механизму 18 загрузки, бабке 2 изделия канавочной, бабке 12 изделия заточной, баб5 ке 11 изделия спиночной.

I позиция - загрузка и выгрузка.

Ходом барабана 32 вперед спутник 33 вместе с обратным изделием 7, зажатым в

цанге 55, вводится в отверстие пиноли 20. Затем последовательно происходит подвод пииоли 20, разжим цанги 55, отвод пиноли 20, перемещение шибера 28 с обработанным изделием 7 и со взятой заготовкой влево, подвод пиноли 20, зажим заготовки, заталкивание обработанного сверла в бункер 31, отвод ниноли 20 с заготовкой, возврат шибера 28 в исходное положение.

Все движения совершаются за один оборот распредвала 21, приводимого в движение от гидроцилиндра 24 через реечную и храповую передачи.

Перемещение пиноли 20 производится от кулака 56 посредством рычага 25. Зажим (разжим) цанги 55 осуществляется перемещением ползушки 29 от кулака 57 через рычаг 27. Шибер 28 получает перемещения от кулака 58 через рычажную систему 26.

Заталкивание обработанного изделия в бункер 31 осуществляется рычагом 59, который получает движение от ползушки 29 посредством рычажной системы (не показана).

II позиция - обработка канавки стружечной.

Цикл начинается с хода вперед бабки 2 изделия канавочной с одновременным вращением шпинделя 4. Шпиндель 4 приводится во вращение от гидродвигателя ГМ через сменные зубчатые колеса а-б, червячную передачу 60-61 и зубчатые колеса 62-63.

Поступательное перемещение передается шпинделю 14 через каретку 3 от кулака 10 и рычажную систему 9.

Шпиндель шлифовальный 40 получает вращение от электродвигателя Ml через ременную передачу.

В конце обработки канавки шлифовальный щпиндель 40 совершает отскок от кулака 42 через рычаг 41, каретка 3 со шпинделем 4 возвращается назад, совершая при этом кинематическое деление на 180°. Затем обрабатывается следующая канавка и каретка бабки изделия 3 останавливается в крайнем заднем положении.

IIIпозиция - заточка.

Цикл начинается с расфиксации шпин деля изделия. Затем последовательно происходит доворот шпинделя, заточка первого пера, деление (поворот шпинделя на 180°), заточка второго пера, возврат шпинделя в исходное положение и фиксация шпинделя. 0 Доворот и деление шпинделя 14 изделия осуществляется от гидроцилиндра 64 через реечную 65 и зубчатую 66-67 передачи.

Фиксация шпинделя 14 в исходном положении осуществляется западанием зуба рычага 68 в паз шпинделя 14 под действие.м пружины 69.

Расфиксация шпинделя 14 осуществляет ся от гидроцилиндра 70.

Угол доворота шпинделя изделия 14 настраивается по наладке посредством зубчатой передачи 71-72. Шпиндели 50 и 51 получают вращение соответственно от электродвигателей МЗ и М4 через ременную передачу.

Поступательные перемещения каретка 49 со шпинделями 50 и 51 получает от гидроцилиндра 53 через поводок 52.

IVпозиция - обработка канавки спиночной.

Шпиндель 45 шлифовальный получает 0 вращение от электродвигателя М2 через ременную передачу. Все движения, которые получает шпиндель бабки изделия спиночной, аналогичны движениям в поз. И. После окончания обработки барабан 32 со спутниками 33 отходит в крайнее заднее 5 положение, где происходит его деление и цикл повторяется. Деление барабана (поворот на 90°) осуществляется от гидроцилиндра 73 через реечную 74 и зубчатые 75- 76 передачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Полуавтомат для заточки червячных фрез | 1988 |

|

SU1565655A1 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

| Станок для заточки зубьев многолезвийного фасонного инструмента | 1976 |

|

SU737193A1 |

| Автомат для заточки метчиков | 1970 |

|

SU362562A1 |

| ДВУХПОЗИЦИОННЫЙ ПОЛУАВТОМАТ для ЗАТОЧКИпо | 1969 |

|

SU241252A1 |

АВТОМ.4Т ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ типа те.т вращения, содержащий размещенные на основании шлифовальные головки и поворотный барабан со шпинделями изделий, отличающийся тем, что, с целью повышения качества путем одноразовой ориентации изделий, автомат снабжен спутниками, установленными на поворотном барабане с возможностью взаимодействия ее шпинделями изделий, размещенными на основании. I позиция (Л «ч tvS СО САЭ Ш позис я Заточка 30 ЗаготоВка

| Патент США № 4106242, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1985-08-23—Публикация

1982-07-05—Подача