(54) УСТРОЙСТВО ДЛЯ СВАРКИ В ВАКУУМЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| Устройство для сварки полым термоэмиссионным катодом | 2018 |

|

RU2702169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1989 |

|

RU2176681C2 |

| Горелка для сварки и наплавки в вакууме | 1988 |

|

SU1523277A1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2742408C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| Волновой плазменный источник электронов | 2021 |

|

RU2757210C1 |

| Устройство для сварки неплавящимся электродом в вакууме | 1977 |

|

SU694314A1 |

1

Изобретение относится к сварке,в частности к устройства1М с -полыми катодами для сварки и наплавки в вакууме.

Известен способ дуговой сварки с использованием полых катодов из тугоплавкого металла 1 .

Однако для обеспечения длительной устойчивой работы полого катода на больших токах необходимо использовать полые катоды с большим внутренним диаметром, что приводит к снижению плотности тока в анодном пятне и, как следствие, к уменьшению проплавляюшей способности данного электрода.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для сварки в вакууме, содержаш.ее полый катод, выполненный в виде трубки, в выходном канале которого установлена диафрагма с центральным отверстием для подачи плазмообразующего газа, на рабочем конце полого катода с зазором по отношению к его рабочему торцу укреплен экран, выполненный из туго- плавкого металла с отверстием, диаметр которого равен диаметру отверстия в диафрагме, при этом элемент крепления экрана к полому катоду выполнен с отверстиями для сообщения полости, образованной между рабочим торцом катода и экраном с окружающей средой 2.

Недостатком известного устройства является запирание полого катода при сварке в режиме больших токов и при необходимости получения максимальной плотности энергии в анодном пятне. Это явление объясняется следующим образом. При увеличении тока разряда, что достигается установкой

10 диафрагмы малого диаметра, наступает такой момент, когда дальнейшее увеличение мощности сварочного генератора не вызывает увеличение разрядного тока, так как создается избыточный заряд в придиафрагменной области и уменьшается концентрация

15 нейтральных и положительных частиц. Описанное явление влечет за собой повышенный расход плазмообразующего газа.

Повышенный расход плазмообразующего газа объясняется подачей Аг только в осе20вом направлении. При увеличении тока разряда происходит ухудшение условий ионизации, что можно компенсировать только повыщенным расходом плазмообразующего газа.

Цель изобретения - увеличение плотности тока в анодном пятне без иовышения потребляемой мощности источника питания и снижения расхода плазмообразующего газа.

Постав„тенная цель достигается тем, что в устройстве для сварки в вакууме, содержащем полый катод, выполненный в виде трубки, в выходном канале которого установлена диафрагма с центральным отверстием для подачи плазмообразующего газа, по периметру диафрагмы выполнены равномерно расположенные радиальные каналы для дополнительной подачи плазмообразующего газа, сообщающиеся с центральным отверстием, отнощение суммарной площади поперечных сечений которых к площади поперечного сечения центрального отверстия диафрагмы равно 1:10-1:20.

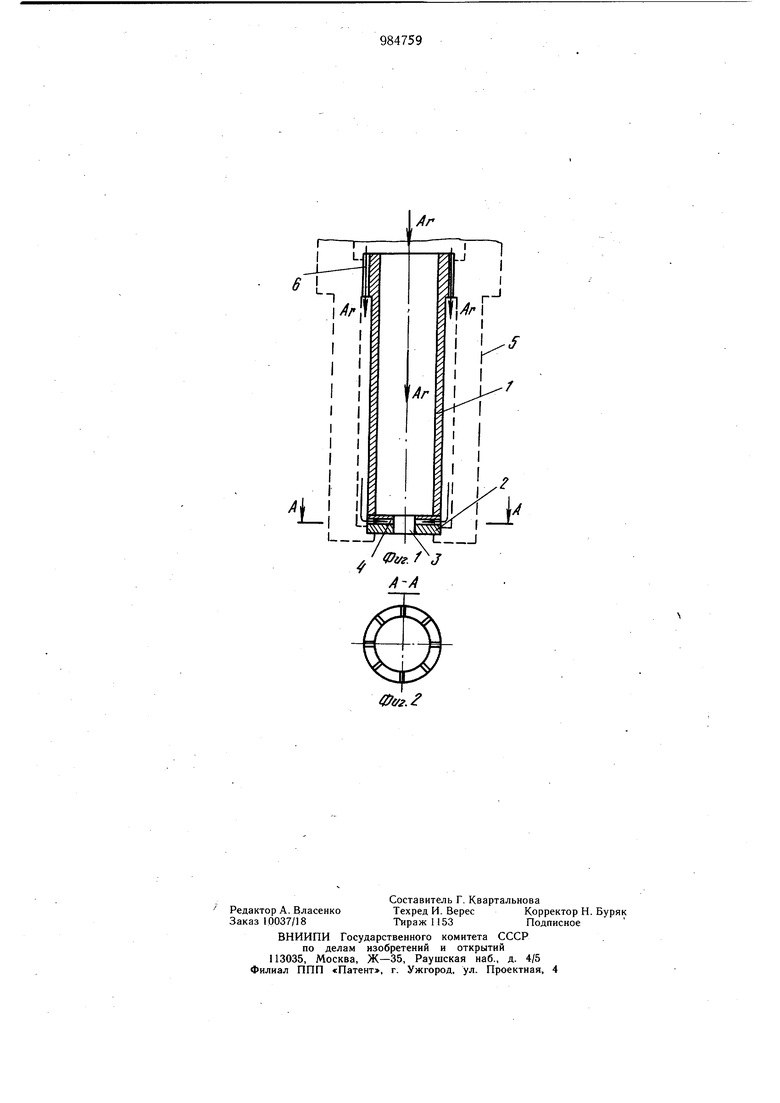

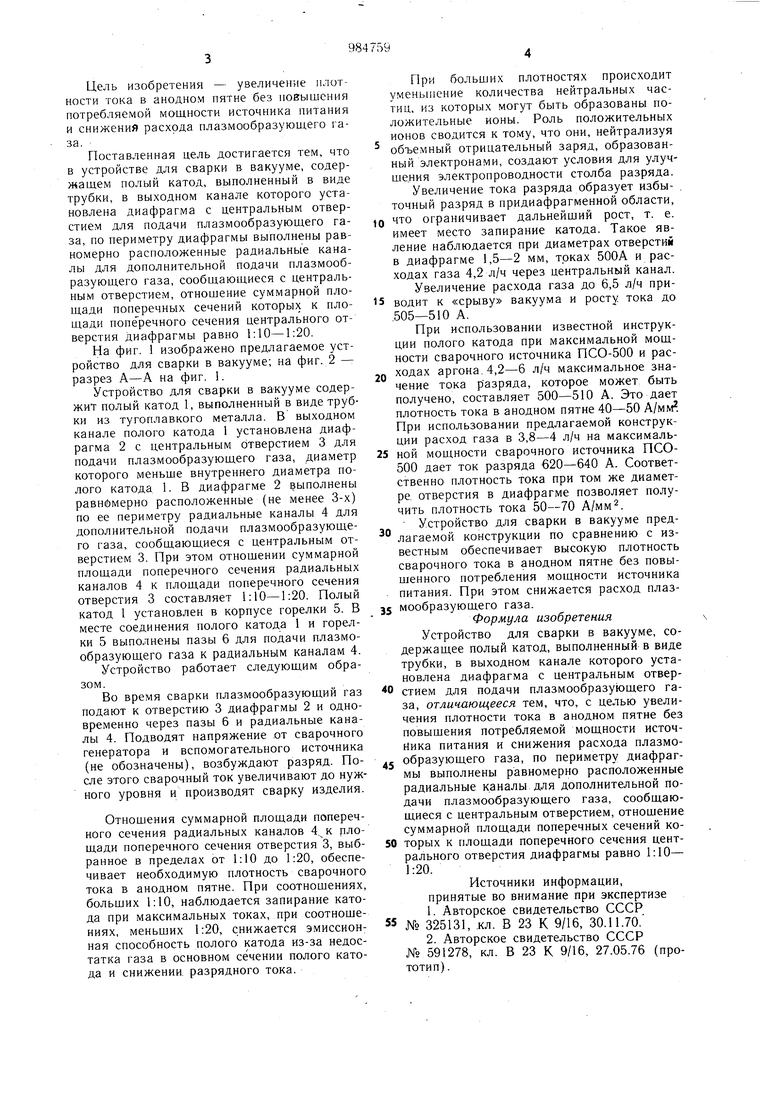

На фиг. 1 изображено предлагаемое устройство для сварки в вакууме; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для сварки в вакууме содержит полый катод 1, выполненный в виде трубки из тугоплавкого металла. В выходном канале полого катода 1 установлена диафрагма 2 с центральным отверстием 3 для подачи плазмообразующего газа, диаметр которого меньше внутреннего диаметра полого катода, 1. В диафрагме 2 выполнены равнймерно расположенные (не менее 3-х) по ее периметру радиальные каналы 4 для дополнительной подачи плазмообразующего газа, сообщающиеся с центральным отверстием 3. При этом отнощении суммарной площади поперечного сечения радиальных каналов 4 к площади поперечного сечения отверстия 3 составляет 1:10-1:20. Полый катод 1 установлен в корпусе горелки 5. В месте соединения полого катода 1 и горелки 5 выполнены пазы 6 для подачи плазмообразующего газа к радиальным каналам 4.

Устройство работает следующим образом.

Во время сварки плазмообразующий газ подают к отверстию 3 диафрагмы 2 и одновременно через пазы 6 и радиальные каналы 4. Подводят напряжение .от сварочного генератора и вспомогательного источника (не обозначены), возбуждают разряд. После этого сварочный ток увеличивают до нужного уровня и производят сварку изделия.

Отношения суммарной площади поперечного сечения радиальных каналов 4 к площади поперечного сечения отверстия 3, выбранное в пределах от 1:10 до 1:20, обеспечивает необходимую плотность сварочного тока в анодном пятне. При соотношениях, больших 1:10, наблюдается запирание катода при максимальных токах, при соотношениях, меньших 1:20, снижается эмиссионная способность полого катода из-за недостатка газа в основном сечении полого катода и снижении разрядного тока.

При больших плотностях происходит уменьшение количества нейтральных частиц, из которых могут быть образованы положительные ионы. Роль положительных ионов сводится к тому, что они, нейтрализуя

объемный отрицательный заряд, образованный электронами, создают условия для улучшения электропроводности столба разряда. Увеличение тока разряда образует избыточный разряд в придиафрагменной области,

0 что ограничивает дальнейший рост, т. е. имеет место запирание катода. Такое явление наблюдается при диаметрах отверстий в диафрагме 1,5-2 мм, токах 500А и расходах газа 4,2 л/ч через центральный канал. Увеличение расхода газа до 6,5 л/ч приводит к «срыву вакуума и росту тока до .505-510 А.

При использовании известной инструкции полого катода при максимальной мощности сварочного источника ПСО-500 и расходах аргона. 4,2-6 л/ч максимальное значение тока разряда, которое может быть получено, составляет 500-510 А. Это дает плотность тока в анодном пятне 40-50 А/мм. При использовании предлагаемой конструкции расход газа в 3,8-4 л/ч на максимальной мощности сварочного источника ПСО500 дает ток разряда 620-640 А. Соответственно плотность тока при том же диаметре, отверстия в диафрагме позволяет получить плотность тока 50-70 А/мм2. Устройство для сварки в вакууме предлагаемой конструкции по сравнению с известным обеспечивает высокую плотность сварочного тока в анодном пятне без повышенного потребления мощности источника питания. При этом снижается расход плаз5 мообразующего газа.

Формула изобретения Устройство для сварки в вакууме, содержащее полый катод, выполненный в виде трубки, в выходном канале которого установлена диафрагма с центральным отверстием для подачи плазмообразующего газа, отличающееся тем, что, с целью увеличения плотности тока в анодном пятне без повыщения потребляемой мощности источника питания и снижения расхода плазмо5 образующего газа, по периметру диафрагмы выполнены равномерно расположенные радиальные каналы для дополнительной подачи плазмообразующего газа, сообщающиеся с центральным отверстием, отношение суммарной площади поперечных сечений которых к площади поперечного сечения центрального отверстия диафрагмы равно 1:10- 1:20.

Источники информации, принятые во внимание при экспертизе

№ 591278, кл. В 23 К 9/16, 27.05.76 (прототип).

Авторы

Даты

1982-12-30—Публикация

1981-03-13—Подача