1

Ичобретопие относится к электро.химической обрабогкс и может быть использовано к электро.хп.м-ических станках для вы11олнен 1Я таких видов обработки, как снятие заусенцев, прошивка отверстий и др.

Известно устройство для электрохимический размерной обработки детали, содержащее электрод-инструмент, закрепленный на подвижной в направлении подачи траверсе, бак для электролита с гидросистемой, состоящей из напорного и сливного трубопроводов, снабженных запорно-регулирующим элементом.

Последний представляет собой корпус и золотник, связанный со штоком, причем в корпусе выполнен1и окна для подключ.ения напорного и сливного трубопроводов соответственно, а в золотнике - напорный и сливной каналы.

Известное устройство обеспечивает автоматическую подачу электролита в рабочую зону при обработке детали и переключение подачи электролита во время технологической паузы с напорного трубопровода на обводной Ij..

Однако как на напорном, так и на сливном трубопроводах запорнорегулирующих элементов, -состоящих из подвижных деталей, взаимно перемещающихся в среде электролита, приводит к снижению надежности устройства.

Цель изобретения - повышение надежности устройства за счет упрощения конструкции.

Поставленная цель достигается тем, что в устройстве для электрохимической размерной обработки детали, содержащем элек50 трод-инструмент, закрепленный на подвижной в направлении подачи траверсе, бак для электролита с гидросистемой, состоящей из напорного и сливного трубопроводов, снабженных запорно-регулирующим эле.ментом в виде корпуса и золотника, связанного со штоком, причем в корпусе выполнены напорные и сливные окна для подключения напорного и сливного трубопроводов соответственно, а в золотнике - напорный и сливной каналы, на золотнике вдоль его

2Q оси между напорным и сливным каналами в плоскости сечения последнего дополнительно выполнены сливные канал-ы, расстояние между смежными краями которых меньше размера сливного окна в направлении оси золотника.

Такое конструктивное выполнение запорно-регулирующего элемента обеснечивает автоматическую подачу электролита в рабочую зону при обработке детали и переключение подачи электролита с напорного трубопровода на обводной во время технологической паузы при использовании только одного запорно-регулирующего элемента. Исключение из гидросистемы устройства одного запорно-регулирующего элемента упрощает конструкцию и, следовательно, повыщает надежность устройства.

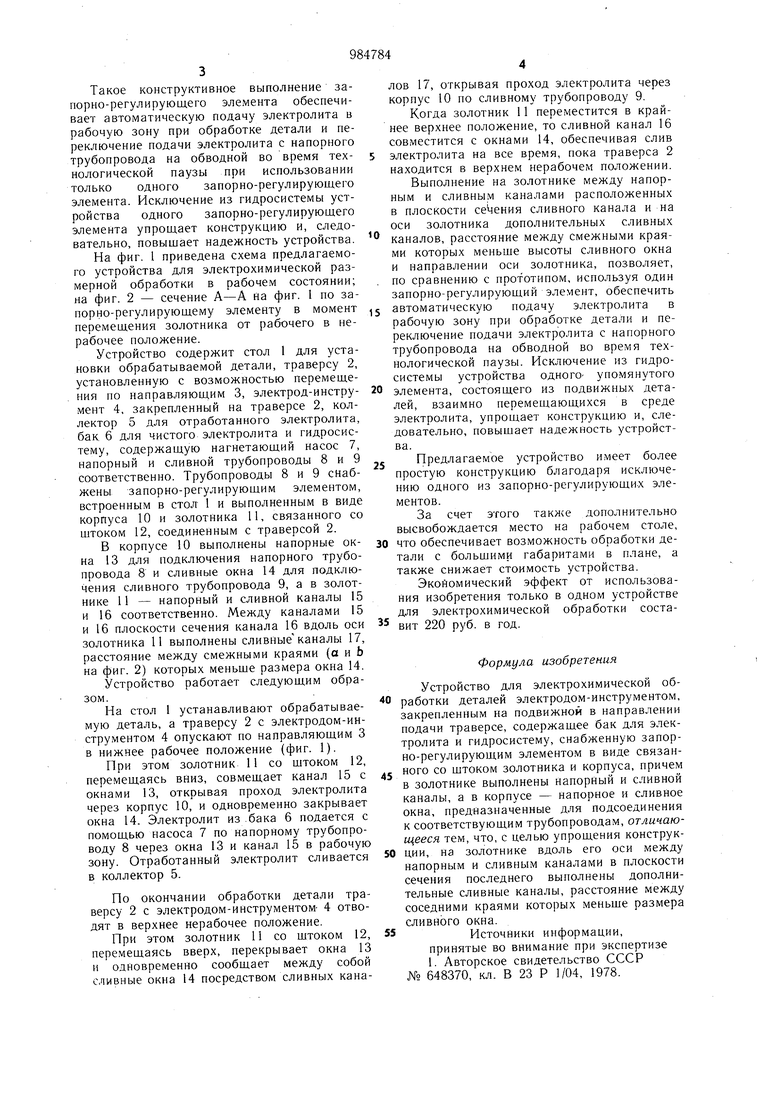

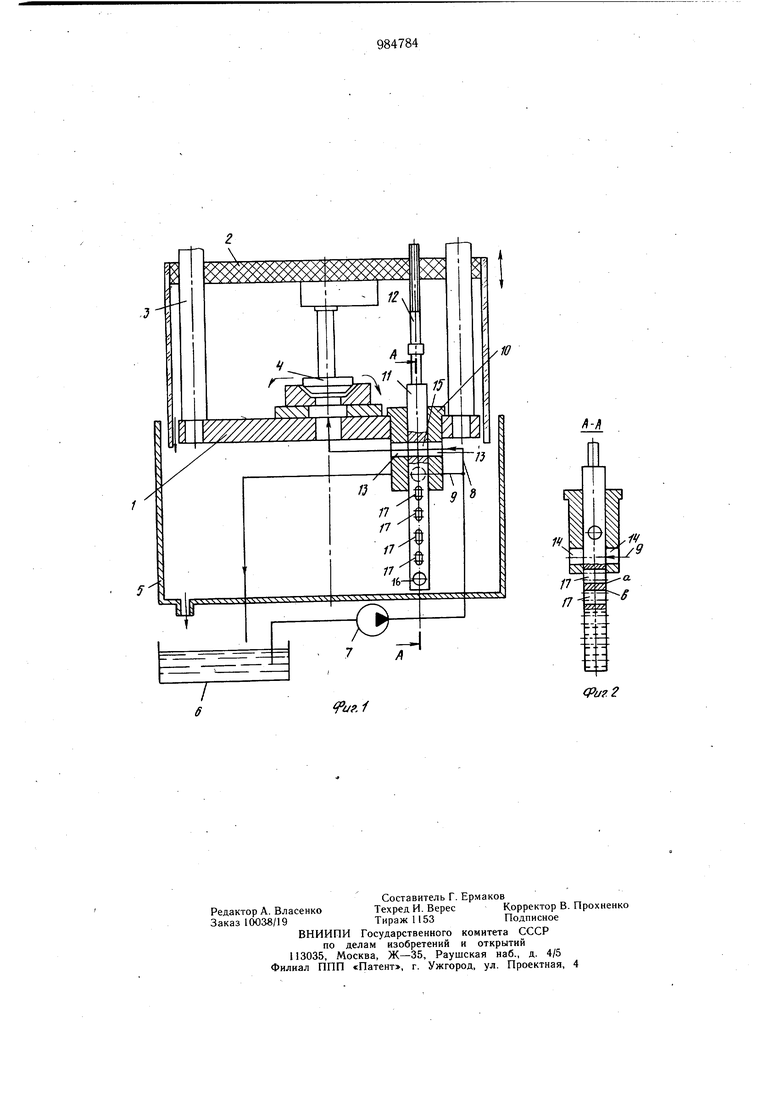

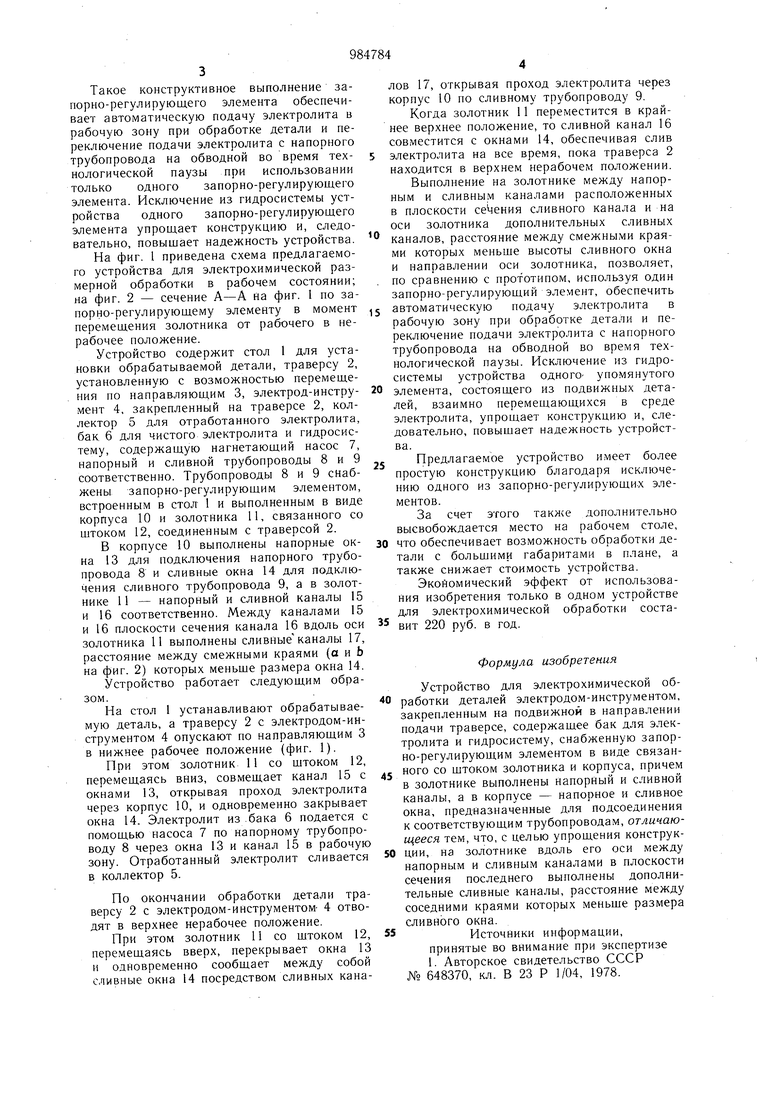

На фиг. 1 приведена схема предлагаемого устройства для электрохимической размерной обработки в рабочем состоянии; на фиг. 2 - сечение А-А на фиг. 1 по запорно-регулирующему элементу в момент перемещения золотника от рабочего в нерабочее положение.

Устройство содержит стол 1 для установки обрабатываемой детали, траверсу 2, установленную с возможностью перемещения по направляющ,им 3, электрод-инструмент 4, закрепленный на траверсе 2, коллектор 5 для отработанного электролита, бак 6 для чистого электролита и гидросистему, содержащую нагнетающий насос 7, напорный и сливной трубопроводы 8 и 9 соответственно. Трубопроводы 8 и 9 снабжены запорно-регулирующим элементом, встроенным в стол 1 и выполненным в виде корпуса 10 и золотника 11, связанного со штоком 12, соединенным с траверсой 2.

В корпусе 10 выполнены напорные окна 13 для подключения напорного трубопровода 8 и сливные окна 14 для подключения сливного трубопровода 9, а в золотнике 11 - напорный и сливной каналы 15 и 16 соответственно. Между каналами 15 и 16 плоскости сечения канала 16 вдоль оси золотника 11 выполнены сливныеканалы 17, расстояние между смежными краями (а и Ь на фиг. 2) которых меньще размера окна 14.

Устройство работает следующим образом.

На стол 1 устанавливают обрабатываемую деталь, а траверсу 2 с электродом-инструментом 4 опускают по направляющим 3 в нижнее рабочее положение (фиг. 1).

При этом золотник 11 со щтоком 12, перемещаясь вниз, совмещает канал 15 с окнами 13, открывая проход электролита через корпус 10, и одновременно закрывает окна 14. Электролит из .бака 6 подается с помощью насоса 7 по напорному трубопроводу 8 через окна 13 и канал 15 в рабочую зону. Отработанный электролит сливается в коллектор 5.

По окончании обработки детали траверсу 2 с электродом-инструментом- 4 отводят в верхнее нерабочее положение.

При этом золотник II со щтоком 12, перемещаясь вверх, перекрывает окна 13 и одновременно сообщает между собой сливные окна 14 посредством сливных каналов 17, открывая проход электролита через корпус 10 по сливному трубопроводу 9.

Когда золотник 11 переместится в крайнее верхнее положение, то сливной канал 16 совместится с окнами 14, обеспечивая слив

электролита на все время, пока траверса 2 находится в верхнем нерабочем положении. Выполнение на золотнике между напорным и сливным каналами расположенных в плоскости сливного канала и на оси золотника дополнительных сливных

каналов, расстояние между смежными краями которых меньще высоты сливного окна и направлении оси золотника, позволяет, по сравнению с прототипом, используя один запорно-регулирующий элемент, обеспечить

автоматическую подачу электролита в рабочую зону при обработке детали и переключение подачи электролита с напорного трубопровода на обводной во время технологической паузы. Исключение из гидросистемы устройства одного- упомянутого

элемента, состоящего из подвижных деталей, взаимно перемещающихся в среде электролита, упрощает конструкцию и, следовательно, повыщает надежность устройства.

Предлагаемое устройство имеет более простую конструкцию благодаря исключению одного из запорно-регулирующи-х элементов.

За счет этого дополнительно высвобождается место на рабочем столе,

что обеспечивает возможность обработки детали с большими габаритами в плане, а также снижает стоимость устройства.

Экономический эффект от использования изобретения только в одном устройстве для электрохимической обработки составит 220 руб. в год.

Формула изобретения

Устройство для электрохимической обработки деталей электродом-инструментом, закрепленным на подвижной в направлении подачи траверсе, содержащее бак для электролита и гидросистему, снабженную запорно-регулирующим элементом в виде связанного со щтоком золотника и корпуса, причем в золотнике выполнены напорный и сливной каналы, а в корпусе - напорное и сливное окна, предназначенные для подсоединения к соответствующим трубопроводам, отличающееся тем, что, с целью упрощения конструкции, на золотнике вдоль его оси между напорным и сливным каналами в плоскости сечения последнего выполнены дополнительные сливные каналы, расстояние между соседними краями которых меньще размера сливного окна.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 648370, кл. В 23 Р 1/04, 1978.

й/

А-А

1

iV /9

1f

О.

П

-s

ПЛ

(

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической размерной обработки | 1976 |

|

SU648370A1 |

| Устройство для размерной электрохимической обработки | 1979 |

|

SU891298A2 |

| Устройство для размерной электрохимической обработки | 1977 |

|

SU655496A1 |

| Электрод-инструмент для размерной электрохимической обработки | 1981 |

|

SU1068250A1 |

| Устройство для электрохимической копировально-прошивочной обработки | 1972 |

|

SU485851A1 |

| Устройство для электрохимической размерной обработки | 1978 |

|

SU686842A2 |

| Устройство для электрохимической размерной обработки | 1979 |

|

SU865583A2 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ДОВОДКИ | 2007 |

|

RU2361703C1 |

| Гидросистема станка для струйной электрохимической обработки | 1985 |

|

SU1303305A1 |

| Регулирующий клапан | 1987 |

|

SU1444723A1 |

Авторы

Даты

1982-12-30—Публикация

1981-03-02—Подача