(54) УСТРОЙСТВО ДЛЯ ЗАТОЧКИ СВЕРЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2004 |

|

RU2271271C1 |

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

| СТАНОК НАСТОЛЬНЫЙ ДЛЯ ЗАТОЧКИ КОРОТКИХ И СУПЕРДЛИННЫХ СПИРАЛЬНЫХ СВЕРЛ ДИАМЕТРОМ ОТ 2 мм ДО 20 мм | 2011 |

|

RU2494851C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЁРЛ (ВАРИАНТЫ) | 2002 |

|

RU2215639C1 |

| Устройство для заточки сверл | 1984 |

|

SU1180238A1 |

| Приспособление к универсально-заточному и т.п. станку для цилиндрической заточки сверла | 1960 |

|

SU138154A1 |

| Способ заточки сверл | 1985 |

|

SU1713781A1 |

| ДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЕРЛ И ОТВЕРТОК | 2007 |

|

RU2348499C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ УГЛОВОГО ШАБЛОНА, ЦЕНТРИРОВАННЫЙ УГЛОВОЙ ШАБЛОН (ВАРИАНТЫ) И СПОСОБ ЕГО НАСТРОЙКИ (ВАРИАНТЫ) | 2014 |

|

RU2585144C2 |

1

Изобретение относится к машиностроению, а именно к устройствам для заточки сверл, и может быть использовано преимущественно при восстановлении сверл во время эксплуатации.

Известно устройство для заточки сверл, содержащее корпус с поперечным пазом, установленный на основании, призматическую направляющую, смонтированную на корпусе, поворотные ограничительные упоры по длине сверла, расположению режущих кромок и повороту по углу, а также копирный элемент со скосом, располож.енный на направляющей 1.

Недостатками указанного приспособления являются сравнительно большой вес, значительные габариты, сложность конструкции, заточка сверла по цилиндру и ограниченный диапазон заточки сверл по углу при вершине. Задний угол регулируется ориентировочно в пределах О-20° лутем поворота сверла вокруг своей оси, при этом увеличивается ленточка в зоне режущей кромки.

Цель изобретения - пдвышение производительности заточки за счет сокращения времени настройки приспособления.

Указанная цель достигается тем, что устройство снабжено сменной втулкой, размещенной в пазу корпуса, выполненном в нем асимметрично, а ограничительный упор по длине сверла выполнен винтовым и разме5 щен в упомянутой втулке, при этом копирный элемент выполнен в виде сменной планки с отверстием и расположенными на одной из ее поверхностей, перпендикулярной оси направляющей, двумя скосами, при этом упо,Q ры поворота по углам и расположению режущих кромок размещены на этой же поверхности симметрично и параллельно осям направляющей.

Кроме того, ограничительный упор по длине сверла смонтирован эксцентрично от15 носительно его оси поворота.

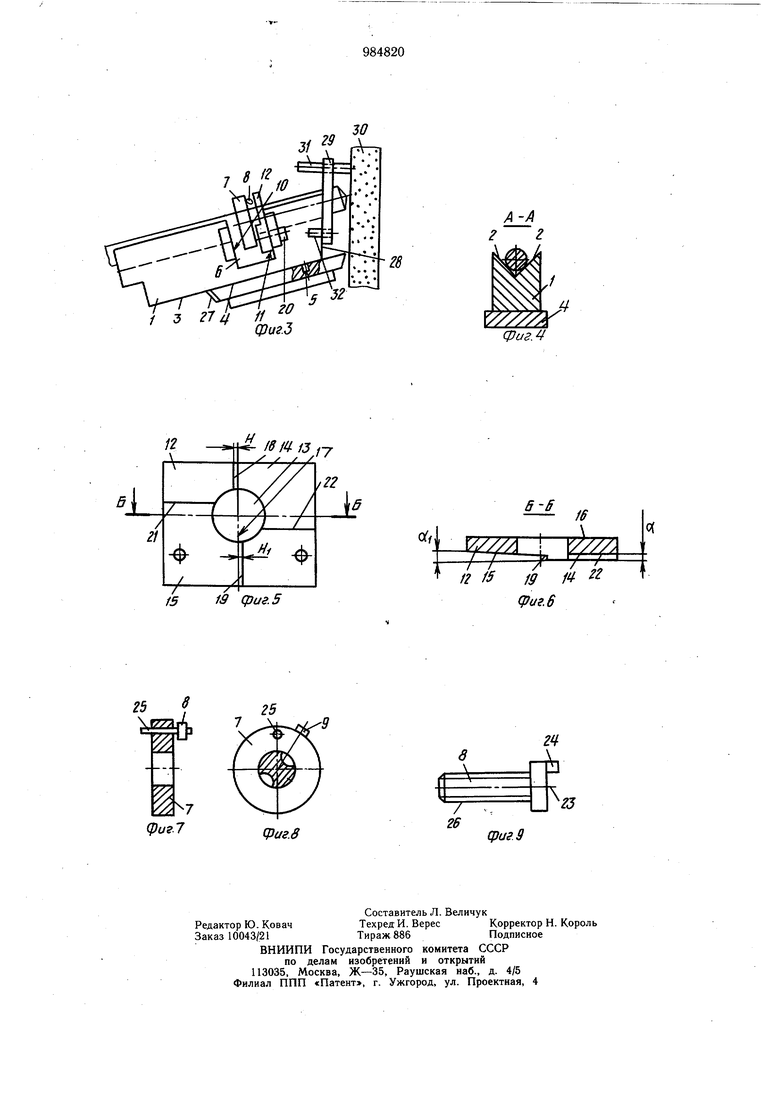

На фиг. 1 изображено предлагаемое устройство, вид в плане при заточке сверл малого диаметра; на фиг. 2 - то же, при заточке сверл большого диаметра; на фиг. 3 -положение призмы при правке абразивного

20 круга алмазным карандашом; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - деталь, главный вид в увеличенном масштабе; на фиг. 6 - разрез Б-Б на фиг. 5 (в увеличенном масштабе); на фиг. 7 - деталь.

главный вид; на фиг. 8 - деталь, вид сбоку на фиг. 7; на фиг. 9 - деталь, главный вид в увеличенном масштабе.

Устройство состоит из корпуса 1 с призматическими направляющими 2 и основания 3. Корпус 1 закреплен на поворотном столе 4 станка (не показан) при помощи винта 5. Со стороны призматической направляющей 2 в корпусе 1 выполнен поперечный паз 6. Паз 6 расположен асимметрично по длине корпуса 1, деля при этом части призматической направляющей 2 с разницей по длине относительно друг друга в 1,5- 2 раза. Минимальная длина каждой части призматической направляющей 2 экспериментально установлена равной ориентировочно 2,5 диаметрам максимально возможного диаметра затачиваемого сверла из ряда затачиваемых, напри.мер ряда сверл диаметром 12-25 мм или ряда сверл дкаметром 25-50 мм. Деление корпуса 1 на две указанные части обеспечивает заточку минимально коротких сверл различного диа-. метра согласно существующим ГОСТам.

В пазу 6 установлена сменная втулка 7 с упором 8 по длине сверла. Сменная втулка 7 закрепляется на сверле а при помощи винта 9, который расположен так относительно упора 8, чтобы обеспечить ориентацию сверла в горизонтальном положении по режущей кромке. Винт 9 вводят в одну из канаёок ceepvia и крепят ключом (отверткой). На одном из торцов 10 или 11 паза 6 закрепляют сменную планку 12 с отверстием 13 для сверла а. На перпендикулярной к оси призматической направляющей 2 поверхности планки 12 выполнены два копирных скоса 14 и 15 по разные стороны отверстия 13 под углом 180° относительно друг друга. Копирные скосы 14 и 15 выполняют относительно торца 16 планки 12 строго на одной высоте (до 0,01 мм) под одним углом 5. ciC| или по винтовой линии. Угол , 2-4°. На одной и той же поверхности с копирными скосами 14 и 15 расположены параллельно и симметрично к оси 17, перпендикулярной основанию 3 корпуса 1., на расстоянии Н Hj 1-2 мм упоры расположения кромок, выполненные в виде упорных поверхностей 18 и 19. Если копирные скосы 14 и 15 выполнены плоскими, то их изготовляют наклонными под углом ot ci) в противоположные стороны от перпендикулярной основанию 3 оси 17. В зависимости от диаметра сверла (для приспособления с возможностью заточки сверл от 12 до 50 мм применяют две штуки планок 12: одна для сверл диаметром до 25, вторая - 50 мм) выбирают требуемую планку 12 и крепят болтами 20 к соответствую щему торцу 10 или-П. Торцы 10 и 11 выполняют строго перпендикулярно призматическим направляющим 2 (отклонение 0,01 мм). На поверхности планки, где расположены копирные скосы 14 и 15, под углом 90° к упорным поверхностям 18 и 19 размещены также упоры по углу поворота.

выполненные в виде упорных поверхносfeй 21 и 22. Такое выполнение является оптимально технологичным. Поверхностиrt.tt ;М,Ирасполагаются так, чтобы обеспечить поворот сверла в пределах 55°. При максимально возможном ряде затачиваемых сверл по их диаметру поверхности 18 и 19 соответственно располагают под острым углом к поверхностям 21 и 22. Острый угол выбирают с таким учетом, чтобы обеспечить поворот сверл всего ряда в пределах 55° Упор 8 выполнен с эксцентричным относительно его оси 23 выступом 24, толщина которого раина ориентировочно 2 мм. Выступ 24 выполняют на конце упора 8. Положение упора 8 фиксируется винтом 25. Для упрощения наладки цилиндрическая поверхность 26 упора 8 выполнена резьбовой. Для регулировки корпуса с целью обеспечения требуемого угла при верщине сверла 70- 160° на столе 4 закреплена шкала 27. На торце 28 корпуса 1 закрепляют приспособление 29 для алмазной правки щлифовального круга 30 с алмазным карандашом 31. Качательные движения приспособления 29 осуществляются на оси 32, которая закреплена в корпусе 1.

Устройство работает следующим образом.

В зависимости от диаметра затачивае, мого сверла корпус 1 устанавливают соответствующим торцом в сторону абразивного круга 30 стола 4.

После установки по шкале 27 угла заточки при вершине сверла корпус 1 закрепляют винтом 5. Задний угол заточки сверла устанавливают путем поворота стола 4 на требуемый угол. Перед началом работы

5 требуется правка абраз ивного круга 30 алмазным, карандашом ЗГ. После правки приспособление 29 укладывают направо. В зависимости от диаметра.-сверла выбирают соответствующую планку 12 а также, соответствующую втулку 7. Во втулку 7 ввертывают. два винта 25 и упор 8. Далее втулку. 7 устанавливаютв паз 6 корпуса 1 и во втулку 7 вставляют сверло. Винтом 9 втулка 7 закрепляется на сверле ot путем ввода конца винта 9 в канавку сверла. Далее фиксируют горизонтальное положение режущей кромки .соответствующего пера сверла путем вращения упора, после чего упор 8 фиксируется винтом. 25.

При условии контакта сверла с абразивным кругом 30 упор 8 должен касаться

0 упорной поверхности 18 или 19, -но при этом не должен касаться копирного скоса 14 или 15 на величину снимаемого металла. Далее производится возвратно-поступательное вращение сверла на угол 55°. После заточки одного пера сверло поворачивается

J на 180° и работа повторяется в той же последовательности. Сверло затачивается по винтовой линии. Точность по разновысотности режущих кромок перьев в пределах 0,03-0,04 мм.

Расположение упора 8 по длине упоров 18 и 19 расположения кромок и упоров 21 и 22 повррота по .углу в зоне поверхностн копирных скосов резко упрощает наладку устройства, увеличивает точность н стабильность наладки у партии сверл по сравнению с известным, где указанные упоры расположены в трех различных местах на удалении друг от друга до 800-900 мм. Кроме того, упор по расположению режущих кромок размещен вообще в непосредственной близости ( мм) от торца абразивного круга.

Выполнение призмы с поперечным пазом является оптимальным рещением, так как при ручном приводе сверла необходимо иметь две опоры на длине сверла. Если сверло установить консольно, то резко снижается производительность из-за неизбежного повыщенного внимания при заточке и очень высокой аккуратности поворота сверла. Кроме того, нет гарантии предупреждения брака при заточке из-за неустойчивого положения сверла с втулкой в корпусе.

Упорные поверхности 18 и 19 необходимотолько располагать параллельно и симметрично относительно оси 17, перпендикулярной основанию 3. Такое расположение указанных поверхностей 18 и- 19 необходимо для того, чтобы при изменении диаметра сверла не менялись координаты указанных поверхностей именно относительно оси 17, так как при этом происходит изменение положения второй затачиваемой кромки сверла, а это приведет к резкому увеличению разноперости кромок. Если, например, поверхности 18 и 19 расположить параллельно и симметрично оси направляющих,, параллельной основанию 3, то такое расположение потребовало бы каждый раз при изменении

диаметра сверла производить регулировку планки 12 в вертикальном направлении.

Таким образом, совокупность указанных признаков позволяет резко повысить производительность заточки за счет сокращения времени настройки приспособления.

Формула изобретения

. Устройство для заточки сверл, содержащее корпус с поперечным пазом, установленный на основании, призматическую направляющую, смонтированную на корпусе, поворотные .ограничительные упоры ,по длине сверла, расположению режущих кромок и повороту по углу, а также копирный элемент со скосом, расположенный на налравляющей, отличающееся тем, что, сцелью повыщения производительности заточки за счет сокращения времени его настройки, оно снабжено сменной втулкой, размещенной в пазу корпуса, выполненном в нем асимметрично, а ограничительный упор по длине сверла выполнен винтовым и размещен в упомянутой втулке, при этом копирный элемент выполнен в виде сменной планки с отверстием и расположенными на ее поверхности, перпендикулярной оси направляющей,

двумя скосами, при этом упоры поворота по углам и расположению режущих кромок размещены на этой же поверхности симметрично и параллельно осям направляющей.

сверла смонтирован эксцентрично относительно его оси поворота.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 135359, кл. В 24 В 3/24, 1959.

А-А

У7//7

Фиг. /Sf f3i-r

П

/X X Х

/ (риг. 5

(риг. 6

Авторы

Даты

1982-12-30—Публикация

1980-05-07—Подача