Изобретение относится к машиностроению и предназначено для использования на заточных и производственных участках со сверлильными операциями, а также в ремонтных мастерских.

Из большого числа известных устройств для заточки спиральных сверл выделим наиболее близкое к "ручной" заточке - по патенту US 3703055, которое содержит сверлодержатель с базовым элементом, фиксатором и упором, размещенным сзади сверла.

Основным недостатком известного устройства является установка упора сзади сверла, что, во-первых, ограничивает предельную длину затачиваемых сверл, а, во-вторых, вынуждает постоянно передвигать упор, осуществляя подачу сверла в процессе его заточки.

Другим значительным недостатком известного устройства является расположение плоскости симметрии базового элемента параллельно плоскости, проходящей через ось затачиваемого сверла параллельно его главным режущим кромкам. Такое расположение призмы не только создает неудобства в работе заточника, но и стенки призмы плохо противостоят действующим на сверло силам во время его заточки, что вынуждает иметь механизм зажима сверла.

Более близким по набору существенных признаков является известный заточный станок по патенту DR 475822 (В 24 В 3/28, 1929 г.), содержащий сверлодержатель с базовым элементом, фиксатором и упором, размещенным впереди сверла.

При хорошем качестве заточки сверл и удобстве в обслуживании известный станок имеет недостатки, главный из которых связан с необходимостью иметь достаточно большой набор сменных сверлодержателей, которые выполнены в виде сменных втулок с базовым элементом (в форме цилиндрического отверстия, равного диаметру затачиваемого сверла), с фиксатором и упором.

Второй недостаток обусловлен тем, что базовый элемент, фиксатор и упор жестко связаны между собой, что вынуждает иметь сложное устройство для "подачи" всего сверлодержателя. Правда, установка упора впереди сверла (перед свободной режущей кромкой) принципиально меняет сам способ подачи, когда вместо постоянного "подкручивания" подачи в процессе заточки (при размещении упора сзади сверла) необходимо лишь вначале установить величину подачи, а в конце заточки убрать ее на "0" (см. Abb.1-Abb.5 по патенту DR 475822). Сложным является также и механизм установки заднего угла γ.

Целью изобретения является создание простого приспособления с универсальным сверлодержателем (обеспечивающим заточку широкого диапазона различных типоразмеров спиральных сверл) для механизации и повышения качества "ручной" заточки сверл на "обычных" точилах.

Для достижения цели необходимо вернуться к известному универсальному базовому элементу - призме и решить три задачи:

1) упростить механизм подачи;

2) отказаться от механизма зажима сверла при сохранении необходимой устойчивости базирования затачиваемого сверла;

3) добиться автоматического регулирования подачи (при каждом повороте сверла на 180o) в зависимости от величины смещения сердцевины сверла или впаянной в него пластинки.

Для решения первой задачи в приспособлении для заточки сверл, содержащем сверлодержатель с базовым элементом, фиксатором и упором, размещенным перед "свободной" режущей кромкой затачиваемого сверла, упор и фиксатор выполнены как части одной и той же детали - упорфикса, а базовый элемент - в виде призмы, при этом призма и упорфикс, по крайней мере, одна из деталей (варианты) установлены на сверлодержателе с возможностью поворота и перемещения в плоскости, параллельной оси затачиваемого сверла.

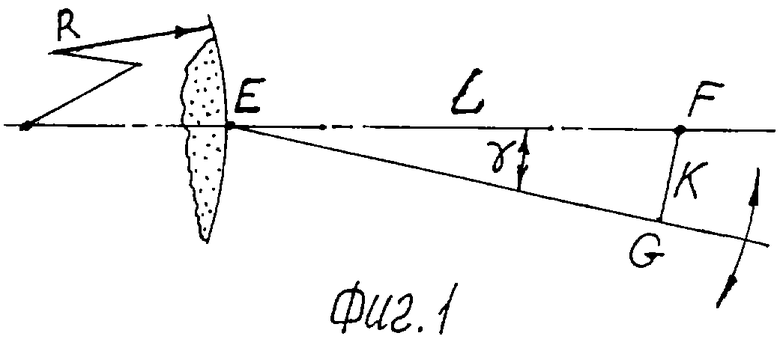

Для осуществления подачи достаточно перемещения упора или упорфикса вдоль оси сверла, а задний угол (γ) заточки сверла в какой-либо точке Е, его задней поверхности (или режущей кромки) определяется отношением К/L (см. фиг. 1, 2 и 3), где К - расстояние от оси цапфы F до оси сверла EG, а L - расстояние от оси цапфы F до точки Е. Отсюда несколько вариантов исполнения приспособления для перемещения и поворота упорфикса и призмы относительно оси цапфы F с целью регулирования подачи и угла γ, в том числе и непосредственным изменением заднего угла путем поворота призмы (а с ней и оси сверла EG) вокруг точки Е (фиг.1).

Для установки заданного угла в плане, а при необходимости и заднего угла заточки сверла приспособление содержит кронштейн с размещенной в нем цапфой, при этом сверлодержатель установлен на приспособлении шарнирно, с фиксацией и с возможностью поворота и перемещения вдоль оси шарнира, расположенной перпендикулярно плоскости, проходящей через ось затачиваемого сверла параллельно его главным режущим кромкам.

Для решения второй задачи в приспособлении для заточки сверл, содержащем сверлодержатель с базовым элементом и упором, размещенным перед "свободной" режущей кромкой затачиваемого сверла, базовый элемент сверлодержателя выполнен в виде призмы, плоскость симметрии которой наклонена к плоскости, проходящей через ось затачиваемого сверла параллельно его главным режущим кромкам, а сверлодержатель снабжен ограничителем, установленным напротив ленточки затачиваемого сверла, вблизи его "свободной" режущей кромки.

Не параллельное, как в известных устройствах, а наклонное (например, под углом 45o-90o) расположение плоскости симметрии призмы к плоскости, проходящей через ось сверла параллельно его главным режущим кромкам, не только удобнее для работы заточника, но и сами силы резания (заточки) в большей степени способствуют прижатию сверла к стенкам призмы.

Назначение ограничителя - препятствовать (в процессе заточки сверла) боковому отклонению передней части сверла, т.к. у нее отсутствует контакт с правой стенкой призмы. При этом ограничитель выполнен как часть упора или упорфикса (варианты), размещенного на сверлодержателе с возможностью поворота и перемещения с последующей фиксацией в плоскости, перпендикулярной оси сверла.

Для решения третьей задачи предложен способ саморегулирования величины подачи сверла в процессе заточки его главных режущих кромок (при поворотах сверла на 180o) в зависимости от величины смещения его сердцевины или впаянной пластинки, характеризующийся тем, что при сохранении угловой ориентации затачиваемой кромки сверла (после каждого поворота на 180o) точка контакта упора (опорной поверхности) со свободной режущей кромкой сверла автоматически "перемещается" вдоль оси сверла пропорционально величине радиального смещения сердцевины сверла или впаянной пластинки.

Для реализации этого способа в приспособлении для ручной заточки сверл, содержащем сверлодержатель с упором, размещенным перед свободной режущей кромкой сверла, опорный элемент упора выполнен наклонно к плоскости, проходящей через ось сверла параллельно его главным режущим кромкам, при этом угловая ориентация сверла (при его поворотах на 180o) фиксируется, например, удержанием затачиваемой режущей кромки в горизонтальном положении.

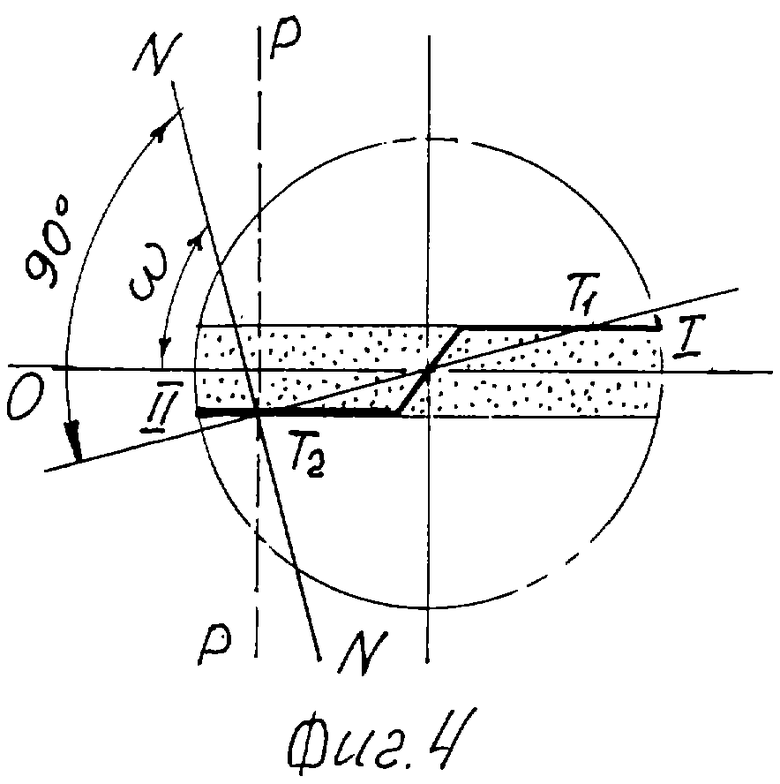

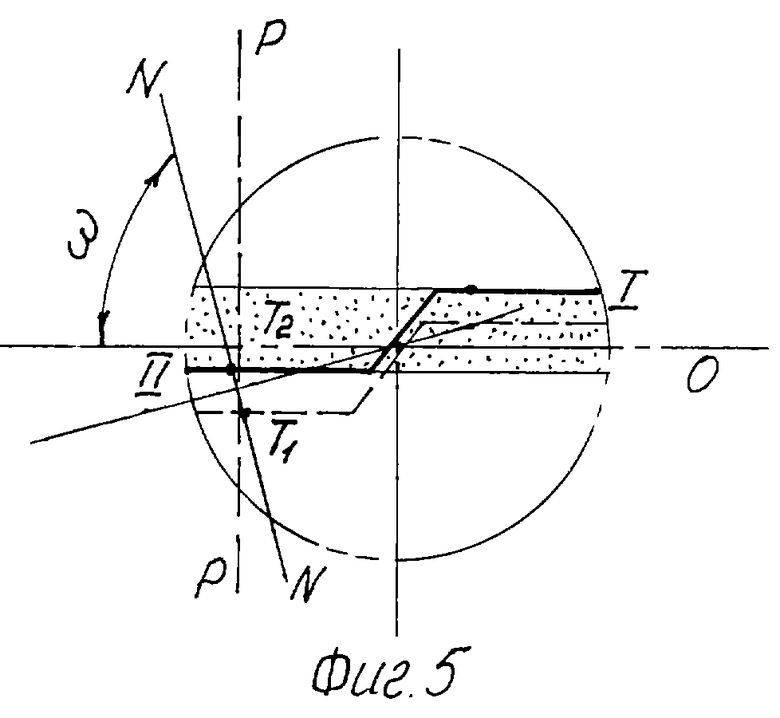

В порядке пояснения рассмотрим схемы работы упора при симметричной (фиг. 4) и смещенной (фиг.5) пластинках. Отметим, что фиксатор (упорка) отсутствует, а затачиваемая режущая кромка I удерживается заточником в горизонтальном положении. Исполнение опорного элемента (ребра) показано в 2-х вариантах: "традиционное" - ребро РР расположено перпендикулярно к плоскости OO (проведенной через ось сверла горизонтально) и предлагаемое - ребро NN наклонено к плоскости OO под углом ω. Здесь, как пример, рассмотрен частный случай наклона ребра NN в плоскости, перпендикулярной оси сверла, но могут быть и другие варианты. Точки Т1 и Т2 - это точки контакта соответственно первой (I) и второй (II) режущих кромок сверла с опорным ребром NN (при поворотах сверла на 180o). Договоримся определять величину угла ω из условия перпендикулярности ребра NN к линии контактных точек Т1Т2 (фиг.4), а также учитывать, что режущие кромки расположены под углом друг к другу (угол в плане 2ϕ).

Из схемы заточки сверла с симметричной пластинкой (фиг.4) видно, что небольшие отклонения от горизонтального положения затачиваемых кромок (при опоре на наклонное ребро NN) практически не повлияют на величину подачи, а значит и величину биения режущих кромок. Но при опоре на ребро РР, такие же отклонения угловой ориентации сверла вызовут значительные смещения контактных точек вдоль режущих кромок, что повлечет изменение подачи, а значит и увеличение биения режущих кромок.

На схеме заточки сверла со смещенной пластинкой (фиг.5) видно, что при опоре на наклонное ребро NN контактная точка T2 обеспечивает для затачиваемой режущей кромки I (более удаленной от оси сверла) значительно большую по величине подачу, чем контактная точка Т1 (при повороте сверла на 180o) для режущей кромки II (менее удаленной от оси сверла). При опоре на ребро РР разница в величине подач незначительна.

Отметим, что заточка сверл с большими смещениями впаянной пластинки (сердцевины) влечет и значительные смещения поперечной кромки, поэтому в этих случаях нужно предварительно стачивать более удаленную от оси сверла переднюю поверхность пластинки.

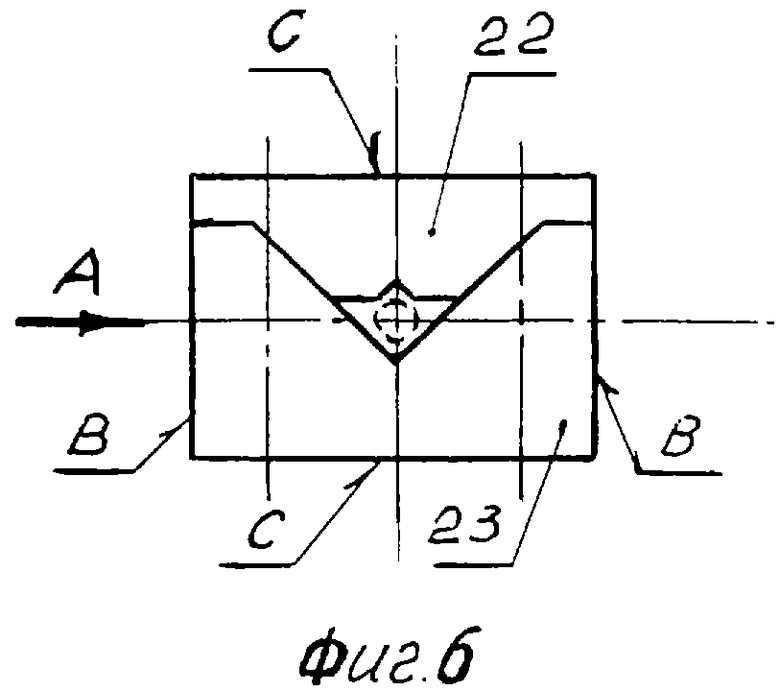

Кроме того, для заточки коротких сверл с коническим хвостовиком, наибольший диаметр которого превышает диаметр самого сверла, приспособление содержит накладную призму.

А для удобства заточки сверл малого диаметра (менее 4 мм) приспособление дополнительно содержит накладной блок, выполненный так, что его наружная поверхность сохраняет форму прямоугольного параллелепипеда, ось симметрии которого совпадает с осью любого зажатого в этом блоке сверла. Тогда вместо маленькой по размеру "свободной" режущей кромки в упор будет упираться торцовая поверхность блока, а, перевернув блок (параллелепипед), заточник поворачивает зажатое в блоке сверло на 180o.

Предлагаемое приспособление исходя из формулы изобретения может быть изготовлено в различных вариантах, и как для конического (винтового) способа заточки, так и для заточки по плоскостям.

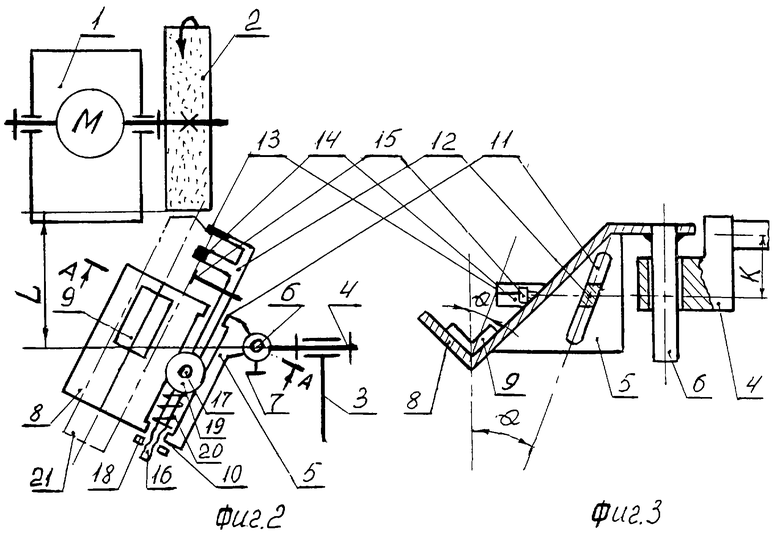

Для наиболее сложного варианта предлагаемого приспособления конического способа заточки сверл приложены графические материалы:

- на фиг.1 - схема образования заднего угла γ заточки сверла;

- на фиг.2 схематически изображено общее устройство приспособления (для упрощения - ось цапфы параллельна оси шлифовального круга);

- на фиг.3 - разрез по А-А на фиг.2;

- на фиг.4 и 5 изображены схемы "работы" упора соответственно с симметричной и смещенной пластинками;

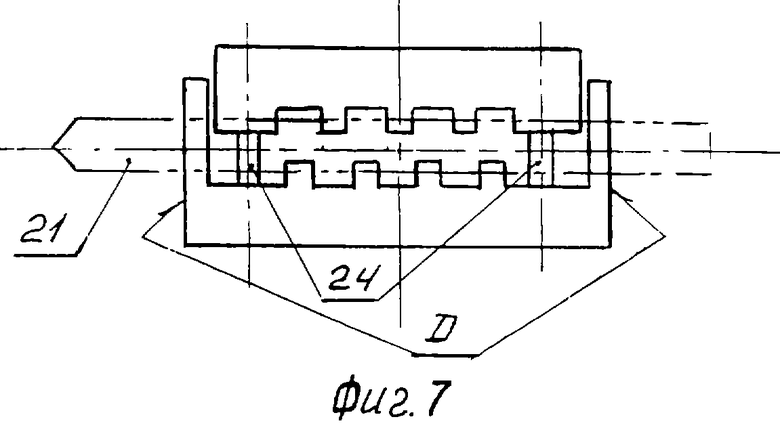

- на фиг.6 изображен накладной блок, а на фиг.7 - вид А на фиг.6.

К корпусу точила 1 с шлифовальным кругом 2 крепится в быстросъемном или в поворотном варианте (не показано) кронштейн (стойка) 3.

В кронштейне 3 размещена цапфа 4, которая шарнирно соединена со сверлодержателем 5. Ось 6 шарнира жестко соединена со сверлодержателем, но поворачивается и перемещается вдоль оси отверстия в цапфе с последующей фиксацией зажимным винтом 7.

Левая отогнутая часть сверлодержателя 5 выполнена в виде призмы 8 с вложенной в нее накладной призмой 9. В отогнутых перпендикулярно оси призмы торцовых полках сверлодержателя выполнены отверстие 10 и наклонный паз 11, в которых размещен упорфикс 12. Паз 11 расположен под углом θ к плоскости симметрии призмы.

Один (отогнутый) конец упорфикса 12 сделан ступенчатым с двумя опорными поверхностями: вертикальной - упором 13 и горизонтальной - фиксатором 14. На этом же конце упорфикса установлен регулировочный винт с контргайкой - ограничитель 15. Другой конец упорфикса переходит в продольную тягу 16, а в средней части упорфикса выполнена поперечная тяга 17. Продольная и поперечная тяги имеют винтовую нарезку с гайками 18 и 19, а также возвратный упругий элемент 20. Для "выхода" поперечной тяги, в верхней части сверлодержателя есть соответствующий паз (не показан).

Затачиваемые сверла 21 показаны штрихпунктирными линиями.

Ограничитель может быть выполнен отдельно или как часть детали упора или упорфикса (варианты), которые размещены на сверлодержателе с возможностью перемещения и поворота с последующей фиксацией в плоскости, перпендикулярной оси сверла. А наклонный опорный элемент может быть выполнен на упорфиксе или ограничителе, а также на отдельном (сменном) упоре.

На фиг. 6-7 изображен вариант выполнения накладного блока, который состоит из двух малых призм с поперечными пазами. При наложении их зубья верхней призмы 22 входят в пазы нижней призмы 23, и наоборот. Боковые поверхности блока В-В и С-С попарно параллельны и выполнены строго симметрично относительно оси сверла 21, зажатого в этом блоке с помощью винтов 24. Крайние зубья нижней призмы выполнены выше других, а их торцовые поверхности D-D - строго перпендикулярно оси призмы. При заточке этими торцовыми поверхностями D-D накладной блок с зажатым в нем сверлом опирается на упор.

Рассмотрим последовательность наладки и работу предлагаемого приспособления.

1. Уложив в призму 8 сверлодержателя 5 сверло 21 так, чтобы его режущие кромки занимали горизонтальное положение, с помощью гайки 19 подводят упорфикс снизу к сверлу, до касания фиксатором поверхности канавки сверла (в конце ленточки), а гайкой 18 устанавливают поперечную тягу 17 в средней части верхнего паза.

2. Ослабив винт шарнира 7, поворачивают сверлодержатель на необходимый угол в плане, а затем устанавливают задний угол, поднимая или опуская сверлодержатель вдоль оси шарнира. Зажимают шарнир винтом 7.

3. Прижимая сверло к призме, упору и фиксатору, ослабляют крепление кронштейна 3 и придвигают приспособление, одновременно покачивая сверлодержатель, к шлифовальному кругу 2 до касания сверлом его поверхности. Затем зажимают крепление кронштейна 3.

4. Установив упор 13, гайкой 18, до половины необходимой величины подачи, включают точило.

5. Прижимая сверло к призме, упору и фиксатору, покачивают сверлодержатель вокруг оси цапфы, периодически или после каждого "качка" поворачивая сверло на 180o.

6. Перед заключительными "качками" гайкой 18 отводят упор 13 в "нулевую подачу".

Целесообразно пользоваться упором с наклонной опорной поверхностью, особенно при заточке сверл со смещенной сердцевиной или впаянной пластинкой, предварительно (при больших смещениях) подточив переднюю поверхность зуба, более удаленную от оси сверла.

При заточке сверл диаметром более 10 мм необходимо пользоваться ограничителем 15, который после выполнения п.1 подводят до касания ленточки сверла и зажимают контргайкой.

А при заточке коротких сверл с коническим хвостовиком, наибольший диаметр которого превышает диаметр самого сверла, используют накладную призму 9, а при заточке сверл малого диаметра используют накладной блок, для чего сверло зажимают в нем, а затем укладывают блок в призму 8 до касания упора торцовой поверхностью D, периодически поворачивая блок вокруг оси сверла на 180o.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЕРЛ (ВАРИАНТЫ) | 2008 |

|

RU2389596C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

| ШАБЛОН ДЛЯ КОНТРОЛЯ ЗАТОЧКИ СВЕРЛ | 1992 |

|

RU2035685C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ УГЛОВОГО ШАБЛОНА, ЦЕНТРИРОВАННЫЙ УГЛОВОЙ ШАБЛОН (ВАРИАНТЫ) И СПОСОБ ЕГО НАСТРОЙКИ (ВАРИАНТЫ) | 2014 |

|

RU2585144C2 |

| Устройство для заточки спиральных сверл | 1986 |

|

SU1395463A1 |

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

| Устройство для заточки спиральных сверл | 1984 |

|

SU1237386A1 |

| Насадка на подручник точильного станка для заточки свёрл | 2025 |

|

RU2840339C1 |

| Устройство для многоплоскостной заточки режущего инструмента | 1984 |

|

SU1252135A1 |

| Шаблон для контроля заточки сверла | 1985 |

|

SU1341488A1 |

Изобретение может быть использовано в машиностроении, а также в ремонтных мастерских. Приспособление содержит сверлодержатель с призмой, фиксатором и упором, размещенным перед "свободной" режущей кромкой затачиваемого сверла. По одному из вариантов упор и фиксатор выполнены как части одной детали, по второму - плоскость симметрии призмы наклонена к плоскости, проходящей через ось затачиваемого сверла, параллельно его главным режущим кромкам. Кроме того, сверлодержатель может быть снабжен ограничителем, устанавливаемым напротив ленточки затачиваемого сверла, вблизи его "свободной" режущей кромки, а упор может быть снабжен опорным элементом, позволяющим регулировать подачу сверла в процессе его заточки. Изобретение позволяет обеспечить заточку сверл широкого диапазона, а также упростить сам процесс заточки. 4 с. и 8 з.п. ф-лы, 7 ил.

| DE 475822, 04.05.1929 | |||

| Устройство для заточки спиральных сверл | 1986 |

|

SU1395463A1 |

| US 3703055, 21.11.1972 | |||

| Способ лечения глаукомы | 1987 |

|

SU1426579A1 |

Авторы

Даты

2003-11-10—Публикация

2002-03-26—Подача