7 7. J Фиг.З

Изобретение относится к станкостроению, касается изготовления режущего инструмента и может быть использовано для заточки спиральных сверл.

Целью изобретения является повышение качества заточки.

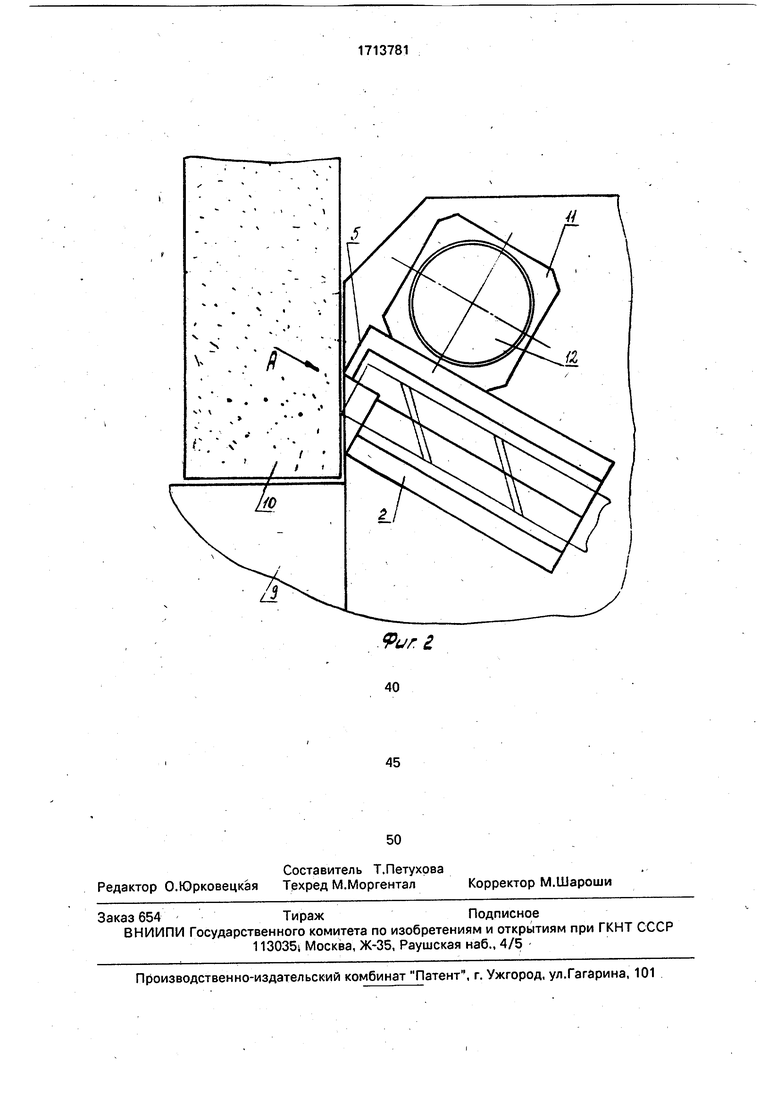

На фиг. 1 показано устройство для реализации предложенного способа заточки, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - вид А на фиг.2.

Затачиваемое сверло 1 укладывают на опорные поверхности корпуса 2, выполненного в виде призмы с разновеликими направляющими 3 и 4. Более длинная направляющая 4 расположена со стороны незатачиваемого зуба сверла 1. Разность длин направляющих 3 и .4 составляет (0,5-2,0)Н, где Н расстояние от направляющей до плоскости симметрии призмы (Н также равно радиусу цилиндрической части затачи&аег;10го сверла 1). Со стороны рабочего торца 5 корпуса 2 на последнем выполнен упор 6, расположенный под углом а 55° к плоскости симметрии призмы. Упор 6 обеспечивает получение при заточке угла поперечной режущей кромки сверла 1, равного 55. Высота hi упора 6 выбирается в пределах 1-6 мм в зависимости от диаметра сверла 1; чем больше диаметр сверла 1, тем больше высота hi. Упор 6 примыкает к копирному элементу с затыловочной поверхностью 7 и радиусным пазом 8, выполненному в виде выступа. Затыловочная поверхность 7 расположена под углом 4-6° относительно рабочего торца 5. Указанный угол обеспечивает образование необходимого заднего угла на зубе сверла 1. Цейтр радиусного паза 8 расположен в плоскости симметрии призмы на расстоянии (0,8-0,95)h от „основания призмы, где h - расстояние от основания призмы до оси сверла 1. Указанное расположение центра радиусного паза

, S

8 позволяет затачивать сверла, диаметр которых отличается от номинальных диаметров на ±5-±10%. Длину корпуса 2 выбирают равной не менее 3-5 диаметраг

затачиваемого сверла.

Уложенное на опорные поверхности корпуса 2 сверло 1 упирают главной режущей кромкой в радиусный паз 8. Затем корпус 2 устанавливают на столе 9 заточного

станка (не показан) и передвигают к абразивному кругу 10 до касания его всей задней поверхностью затачиваемого зуба сверла 1. Придерживая призму и сверло 1 левой рукой, правой рукой поворачивают сверло 1

вокруг его оси, проводя попеременно заточку зубьев сверла 1. Корпус 2 при подводе к абразивному кругу 10 можно упирать в направляющий упор 11 и после контакта сверла 1 с абразивным кругом 10, фиксировать винтовым прижимом 12.

Предлагаемый способ заточки При наличии комплекта корпусов, предназначенных для конкретного ряда сверл, позволяет ликвидировать наладку приспособления при заточке и обеспечить качество заточки.

Формула изобретения

Способ заточки сверл, при котором сверло устанавливают на опорные поверхности корпуса в виде призмы, перемещают сверло в осевом направлении до контакта с

упором и копйрным элементом с радиусным пазом, вводят сверло в контакт с абразивным кругом и поворачивают сверло вокруг оси, о т л и ч а Ю.Щ и и с я тем, что. с целью повышения качества заточки, центр радиусного паза располагают в плоскости симметрии призмы на расстоянии (0,8-0,95)h от основания призмы, где h - расстояние от основания призмы до оси сверла, при этом копирный элемент выполняют в виде выступа, а длина корпуса равна 3-5 диаметрам сверла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

| Устройство для заточки сверл | 1980 |

|

SU984820A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЁРЛ (ВАРИАНТЫ) | 2002 |

|

RU2215639C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2004 |

|

RU2271271C1 |

| ДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЕРЛ И ОТВЕРТОК | 2007 |

|

RU2348499C1 |

| Станок для заточки сверл | 1978 |

|

SU770753A1 |

| Станок для заточки концевого цилиндрического инструмента | 1989 |

|

SU1685688A1 |

| Устройство для заточки спиральных сверл | 1986 |

|

SU1395463A1 |

| Приспособление к универсально-заточному и т.п. станку для цилиндрической заточки сверла | 1960 |

|

SU138154A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ КРИВОЛИНЕЙНЫХ РЕЖУЩИХ КРОМОК ИЗДЕЛИЙ ТИПА РЕЗЦОВ | 1969 |

|

SU247069A1 |

Изобретение относится к станкостроению, касается изготовления режущего инструмента и может быть использовано для заточки спиральных сверл. Целью изобретения является повышение производительности заточки. Затачиваемое сверло 1 укладывают на опорные поверхности корпуса 2. Корпус 2 выполнен в виде призмы с разновеликими направляющими 3 и 4. Длина корпуса 2 выбирается равной 3-5 диаметрам сверла 1. Сверло 1 вводят в контакт с упором, расположенным в корпусе 2 под углом а = 55° к плос1<:ости симметрии призмы. Задняя поверхность затачиваемого зуба сверла 1 взаимодействует с затыловочной поверхностью 1 копирного элемента. Копирный злемент выполнен в 3/24, виде выступа и имеет также радиусный паз 8. Центр радиусного паза-8 расположен в плоскости симметрии призмы на расстоянии 0,8-0,95 h от основания призмы, где h - расстояние от основания призмы до оси сверла 1. Главную режущую кромку зуба сверла 1 упирают в радиусный паз 8. При заточке сверло 1 покачивают вокруг его оси. Для заточки сверл различных диаметров используется комплект корпусов, не требующих наладки. Качество заточки обеспечивается конструктивными параметрами корпуса. 3 ил.(Л

Фие,1

.-/r

,

/ и

| Авторское свидетельство СССР по заявке NJ 3919932/08, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-02-23—Публикация

1985-05-08—Подача