Изобретение относится к инструмен ту для обработки строительных материалов, например бетона, застывшего песчано-цементного раствора, огнеупоров и др.

Известен, алмазный инструмент, содержащий корпус с полостями, в которьах расположены алмазные зерна, закрепленные связкой 1 .

Недостатком данного инструмента является низкая работоспособность при обработке строительных материалов .

Цель изобретения - повышение работоспособности инструмента, корпус которого выполнен твердосплавным.

Указанная цель достигается тем, что в алмазном инструменте, содержащем корпус с полостями, в которых расположены алмазные зерна, закрепленные связкой, корпус выполнен твердрсплавным, а расстояние между полостями составляет 1-7 среднего размера зерна, при этом ширина каждой полости выбирается в пределах

1,95 d 2,10 k.d Ш где b - ширина полости;

d - средний размер зерна в порошке; ;

k- - отношение длины зерна к его ширине.

Кроме того, полости могут быть заполнены в виде отверстий с квадратным поперечным сечением.

С целью увеличения плотности упаковки зерен-в полостях последние могут быть выполнены в виде параллельных пазов с прямоугольным попе10речным сечением, которые при работе инструмента необходимо ориентировать таким образом, чтобы продольная ось пазов былаперпендикулярна направле-. нию скорости резания.

15

Для исключения необходимости ориентации алмазного инструмента по отношению к скорости резания полости могут быть выполнены в виде пересеКсшаихся пазов.

20

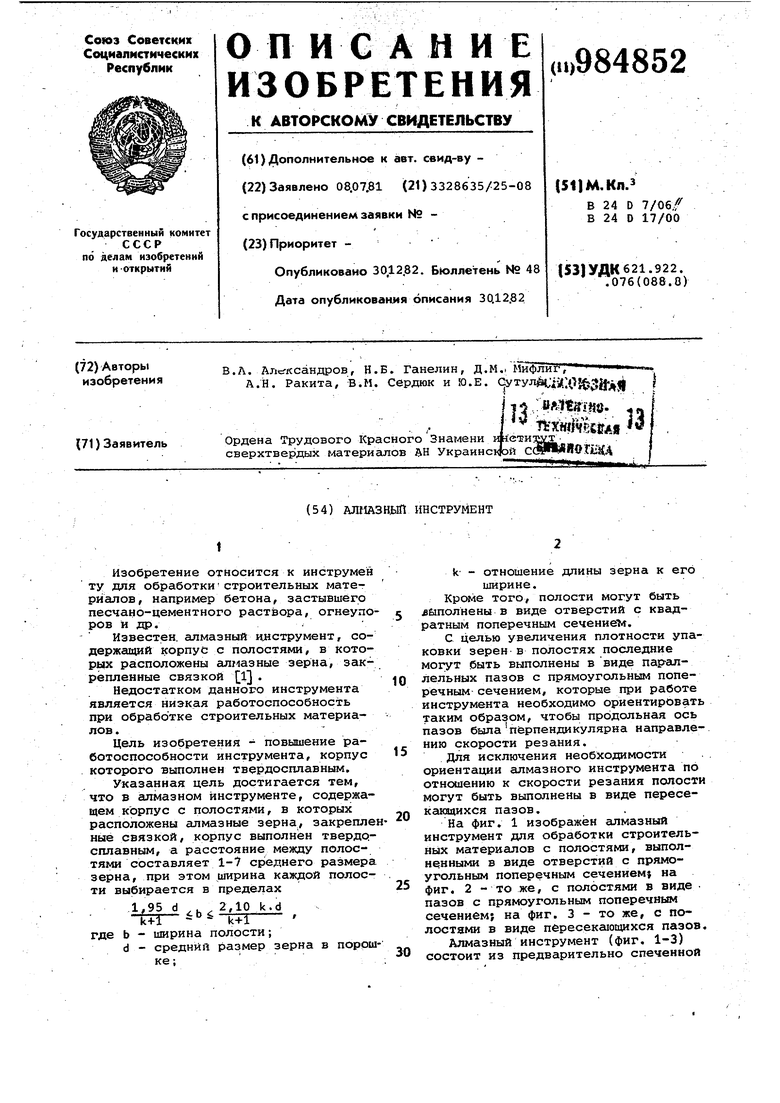

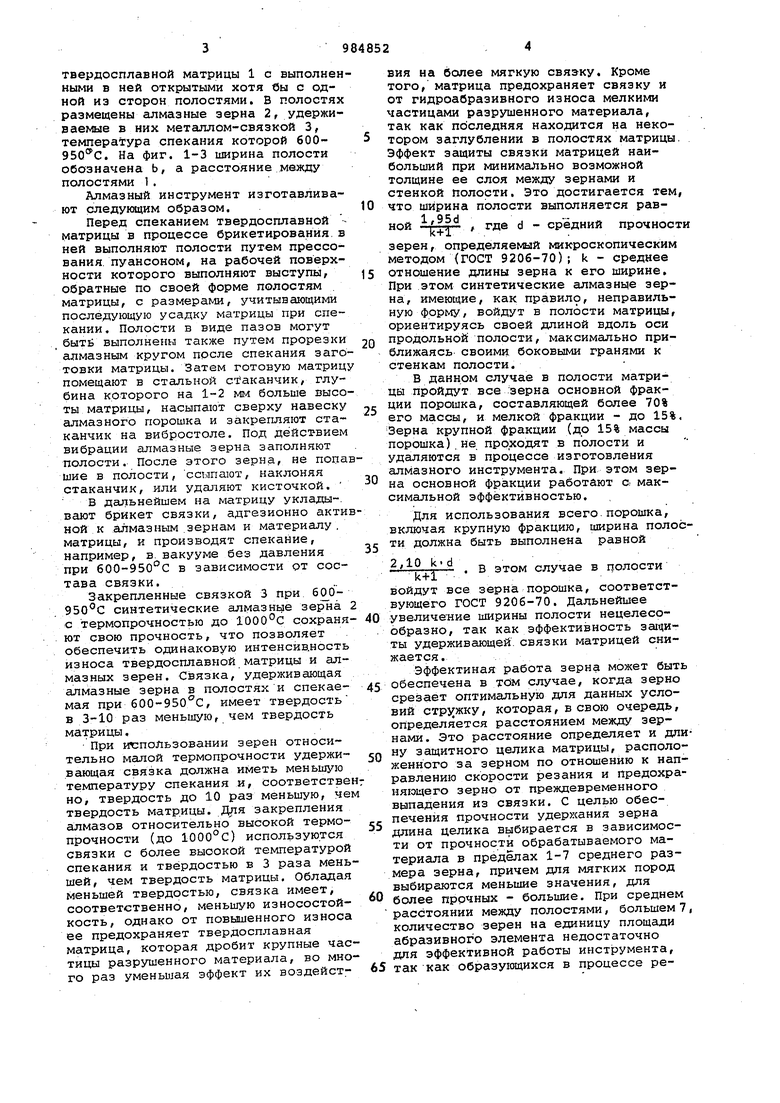

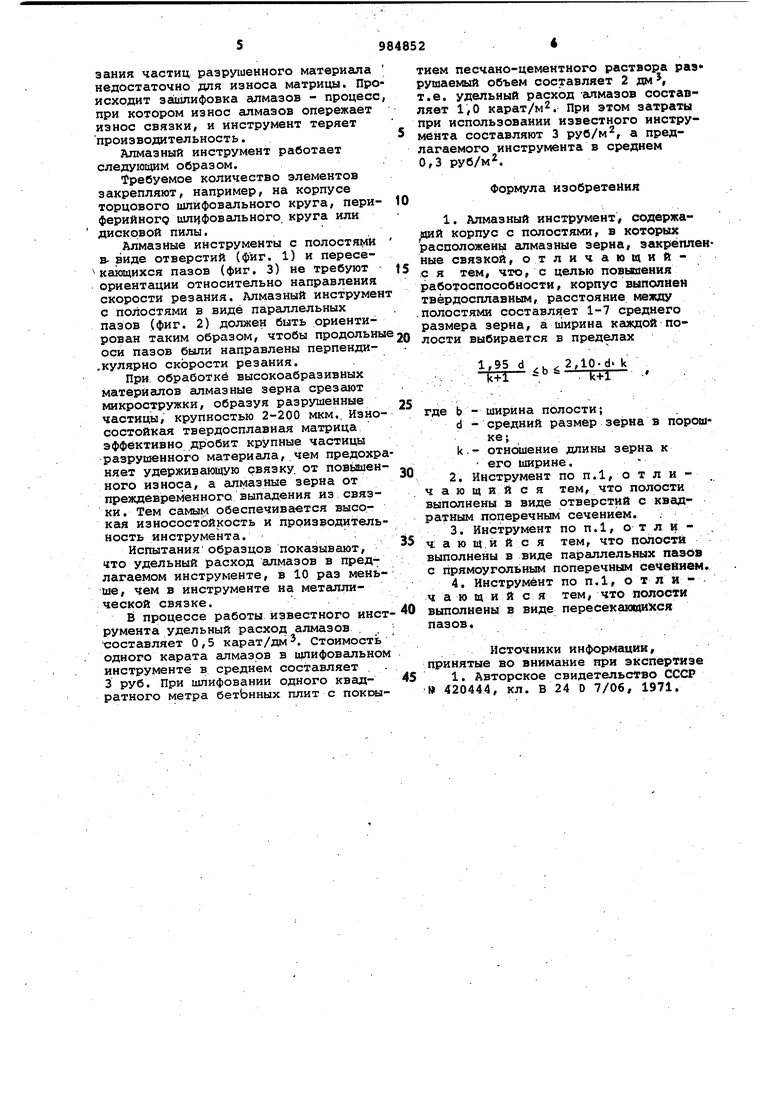

На фиг. 1 изображён алмазный инструмент для обработки строительных материалов с полостями, выполненными в виде отверстий с прямоугольным поперечным сечением на

25 фиг. 2 - то же, с полостями в виде пазов с прямоугольным поперечным сечением} на фиг. 3 - то же, с полостями в виде пересекающихся пазов.

Алмазный инструмент (фиг, 1-3)

30 состоит из предварительно спеченной

твердосплавной матрицы 1 с выполненными в ней открытыми хотя вы с одной иэ сторон полостями, в полостях размещены алмазные зерна 2, удерживаемые в них металлом-связкой 3, температура спекания которой 600950 С. На фиг. 1-3 ширина полости обозначена Ь, а расстояние между полостями 1.

Алмазный инструмент изготавливают следующим образом.

Перед спеканием твердосплавной матрицы в процессе брикетирования,в ней выполняют полости путем прессования, пуансоном, на рабочей поверхности которого выполняют выступы, обратные по своей форме полостям матрицы, с размерами, учитывающими последующую усадку матрицы при спекании. Полости в виде пазов могут бытй выполнены также путем прорезки алмазным кругом после спекания заготовки матрицы. Затем готовую матриц помещают в стальной с1 аканчик, глубина которого на 1-2 мм больше высоты матрицы, насыпают сверху навеску алмазного порошка и закрепляют стаканчик на вибростоле. Под действием вибрации алмазные зерна заполняют полости. После этого зерна, не попашие в полости, ссыпают, наклоняя стаканчик, или удаляют кисточкой. В дальнейшем на матрицу уклады-, вают брикет связки, адгезионно актиной к алмазным .зернам и материалу, матрицы, и производят спекание, например, в. вакууме без давления при 600-950°С в зависимости от состава связки.

Закрепленные связкой 3 при 60 0950 С синтетические алмазные зерна с термопрочностью до 100О°С сохраня ют свою прочность, что позволяет обеспечить одинаковую интенсивность износа твердосплавной матрицы и алмазных зерен. Связка, удерживающая алмазные зерна в полостях и спекаемая при 600-950°С, имеет твердость В 3-10 раз меньшую, чем твердость матрицы.,

При тгпользовании зерен относительно малой термопрочности удерживающая связка должна иметь меньшую температуру спекания и, соответствен но, твердость до 10 раз меньшую, чем твердость матрицы. Для закрепления алмазов относительно высокой термопрочности (до 1000°С) используются связки с более высокой температурой спекания и твёрдостью в 3 раза меньшей, чем твердость матрицы. Обладая

меньшей твердостью, связка имеет.

,.

соответственно, меньшую износостой кость, однако от повышенного износа ее предохраняет твердосплавная матрица, которая дробит крупные частицы разрушенного материала, во много раз уменьшая эффект их воздейстВИЯ на более мягкую связку. Кроме того, матрица предохраняет связку и от гидроабразивного износа мелкими частицами разрушенного материала, так как последняя находится на некотором заглублении в полостях матрицы Эффект защиты связки матрицей наибольший при минимально возможной толщине ее слоя между зернами и стенкой Полости. Это достигается тем что ширина полости выполняется рав1 95d

НОЙ t где d - средний прочнос

зерен, определяемый микроскопическим методом (ГОСТ 9206-70); k - среднее отношение длины зерна к его ширине. При этом синтетические алмазные зерна, имеющие, как правило, неправильную форму, войдут в полости матрицы, ориентируясь своей длиной вдоль оси продольной полости, максимально приближаясь своими боковыми гранями к стенкам полости.

В данном случае в полости матрицы пройдут все зерна основной фракции порошка, составляющей более 70% его массы, и мелкой фракции - до 15% Зерна крупной фракции (до 15% массы порошка).не проходят в полости и удаляются в процессе изготовления алмазного инструмента. При этом зерна основной фракции работают с,- максимальной эффективностью.

Для использования всего.порошка, включая крупную фракцию, ширина полоти должна быть выполнена равной

2,10 k-d

. В этом случае в цолости Т+Г

войдут все зерна, порошка, соответствующего ГОСТ 9206-70. Дальнейшее увеличение ширины полости нецелесообразно, так как эффективность зшчиты удерживающей, связки матрицей снижается.

Эффектиная работа зерна может быть обеспечена в том случае, когда зерно срезает оптимальную для данных условий стрижку, которая, в свою очередь, определяется расстоянием между зернами. Это расстояние определяет и длину защитного целика матрицы, расположенного за зерном по отношению к направлению скорости резания и предохраняющего зерно от преждевременного выпадения из связки. С целью обеспечения прочности удержания зерна длина целика выбирается в зависимости от прочности обрабатываемого материала в пределах 1-7 среднего размера зерна, причем для мягких пород выбираются меньшие значения, для более прочных - большие. При среднем расстоянии между полостями, большем 7 количество зерен на единицу площади абразивного элемента недостаточно для эффективной работы инструмента, так как образующихся в процессе реэания частиц разрушенного материала недостаточно для износа матрицы. Про исходит зашлифовка алмазов - процесс при котором износ алмазов опережает износ связки, и инструмент теряет производительность. зигмазный инструмент работает следующим образом. Требуемое количество элементов закрепляют, например, на корпусе торцового шлифовального круга, периферийногдшл1}фовального круга или дисковой пилы. Алмазные инструменты с полостя{|1И в- виде отверстий (фиг. 1) и пересё кающихся пазов (фиг. 3) не требуют ориентации относительно направления скорости резания. Алмазный инструмен с полостями в виде параллельных пазов (фиг. 2) должен быть ориентирован таким образом, чтобы продольны оси пазов были направлены перпенди.кулярно скорости резания. При. обработке высокоабразивных материалов алмазные зерна срезают микростружки, образуя разрушенные частицы, крупностью 2-200 мкм.. Изно состойкая твердосплавная матрица эффективно дробит крупные частицы разрушенного материала, чем предохр няет удерживаквдую связку, от повышен ного износа, а алмазные зерна от преждевременного, выпадения из связки. Тем самы1л обеспечивается высо.кая износостойкость и производитель ность инструмента. ; Испытания образцов показывают, что удельный расход алмазов в предлагаемом инструменте, в 10 раз меньше, чем в инструменте на металлической связке. В процессе работы известного инст румента удельный расход алмазов. . , составляет О , 5 карат/дм 5. Стоимость одного карата алмазов в ишифовальном инструменте в среднем составляет . 3 руб. При шлифовании одного квадратного метра бетЬнных плит с покгаытием песчано-цементного раствора раз рушаемый объем составляет 2 дм , т.е. удельный расход -апмазов составляет 1,0 карат/м. При этом затраты при использовании известного инструмента составляют 3 руб/м, а предлагаемого инструмента в среднем 0,3 руб/м. Формула изобретения 1. Алмазный инструмент, содержаfoyilfi корпус с полостями, в которых расположены алмазные зерна, закрепленные связкой, отличающийс я тем, что, с целью повышения работоспособности, корпус выполнен твердосплавным, расстояние между полостями составляет 1-7 среднего размера зерна, а ширина каждой полости выбирается в пределах 1,95 d (. ,. 2,10-d k где ) - ширина пЬлости} d - средний размер зерна в порошке;k.- отношение длины зерна к - его ширине. 2.Инструмент по п.1,отличаю щ и и с я тем, что полости выполнены в виде отверстий с квадратным .поперечным сечением. . 3.Инструмент по п.1, о т л и чаю 14 и и с я тем, что полости выполнены в виде параллельных пазов с прямоугольным поперечным сечейием. 4.Инструмент по п.1, отличающий с я тем, что полости выполнены в виде пересекашдихся пазов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство CCGP 420444, кл. В 24 D 7/06, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНО-ТВЕРДОСПЛАВНАЯ ПЛАСТИНА | 2012 |

|

RU2541241C2 |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU990423A1 |

| Способ получения порошка для магнитно-абразивной обработки | 2020 |

|

RU2749789C1 |

| СПОСОБ СОРТИРОВКИ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2016 |

|

RU2625640C1 |

| СТРУКТУРИРОВАННЫЙ АЛМАЗНЫЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2650459C1 |

| КОМПОЗИЦИОННЫЙ АЛМАЗОСОДЕРЖАЩИЙ МАТЕРИАЛ ИНСТРУМЕНТАЛЬНОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2534713C2 |

| Масса для изготовления алмазного инструмента | 1988 |

|

SU1627390A1 |

| Способ изготовления алмазного инструмента на гальванической связке | 1990 |

|

SU1757807A1 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2010 |

|

RU2432247C1 |

Авторы

Даты

1982-12-30—Публикация

1981-07-08—Подача