(54) ТЕРМИЧЕСКИЙ ЗАХВАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Термический пресс | 1979 |

|

SU880788A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КОЛЕН ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2098207C1 |

| Устройство для крепления штампового инструмента | 1978 |

|

SU871979A1 |

| Подъемник скользящей опалубки (его варианты) | 1982 |

|

SU1106885A1 |

| Схват | 1979 |

|

SU837922A1 |

| Зажимное устройство и станок, оборудованный таким устройством | 2020 |

|

RU2759352C1 |

| Захват | 1984 |

|

SU1235695A1 |

| СЕКЦИОННЫЙ ТРУБЧАТЫЙ ВОЗДУХОНАГРЕВАТЕЛЬ С РЕКУПЕРАТОРОМ | 2014 |

|

RU2585329C1 |

| Захватное устройство | 1984 |

|

SU1220793A1 |

| Патрон для зажима и вращения трубчатой заготовки | 1973 |

|

SU489563A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано в качестве устройства для крепления штампов, в качестве захвата колонн станины прессов и тросов при транспортировке и установке тяжелых поковок и т. д.

Известен термический захват, содержащий корпус с размещенным в нем зажимным устройством и силовой привод, взаимодействующий с этим устройством и выполненный в виде попеременно нагреваемых и охлаждаемых элементов 1.

Площадь контакта зажимов известного устройства с захватываемым объектом незначительна, что уменьщает силу трения между :захватами и объектом, а это снижает надежность его работы. Конструкция устройства не предусматривает всестороннего сжатия -захватываемого объекта силовым приводом, что приводит к неравномерному прижатию захватов к объекту и также снижает надежность работы. В известном техническом рещении для перемещения захватов используются только линейные удлинения преобразующих элементов силового привода, что ведет к частичному использованию объемного расширения этих преобразую

щих элементов, а это, в свою очередь, снит жает КПД захвата. Кроме того, частичное использование объемного расширения преобразующих элементов силового привода для перемещения зажимов уменьшает рабочий ход силового привода, сужает диапазон регулировки рабочего хода силового привода, что, в конечном итоге, сужает технологические возможности известного захва,та. ,

Цель изобретения - повышение надеж10ности работы и КПД захвата, а также расширение его технологических возможностей.

Указанная цель достигается тем, что корпус выполнен с внутренней конической nois лостью, в которой размещено зажимное устройство, а попеременно нагреваемые и охлаждаемые элементы силового привода установлены последовательно и сопряжены между собой по коническим поверхностям с углом конуса, большим двойного угла

20 трения.

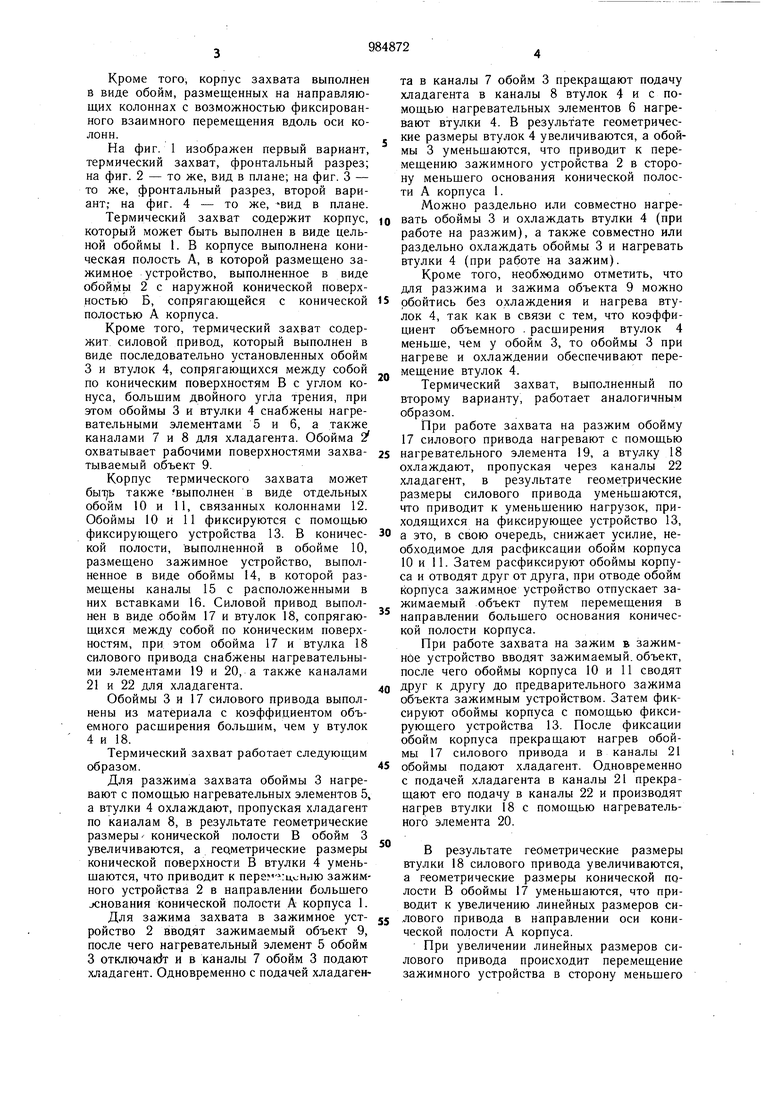

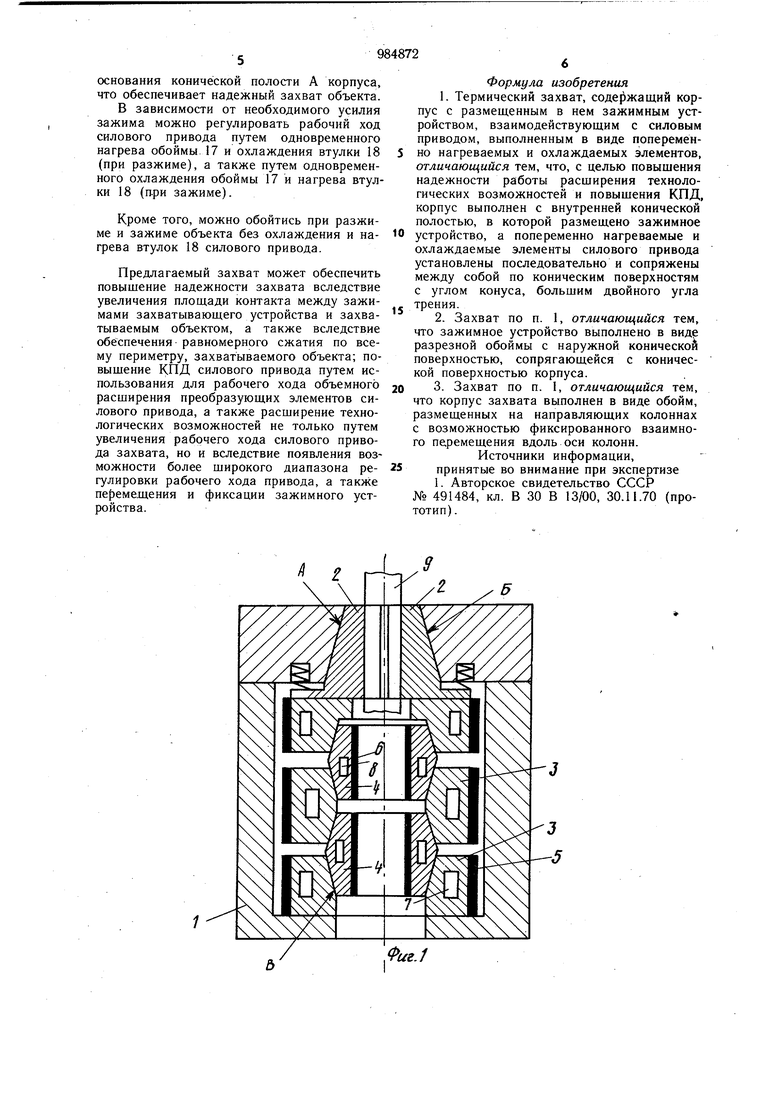

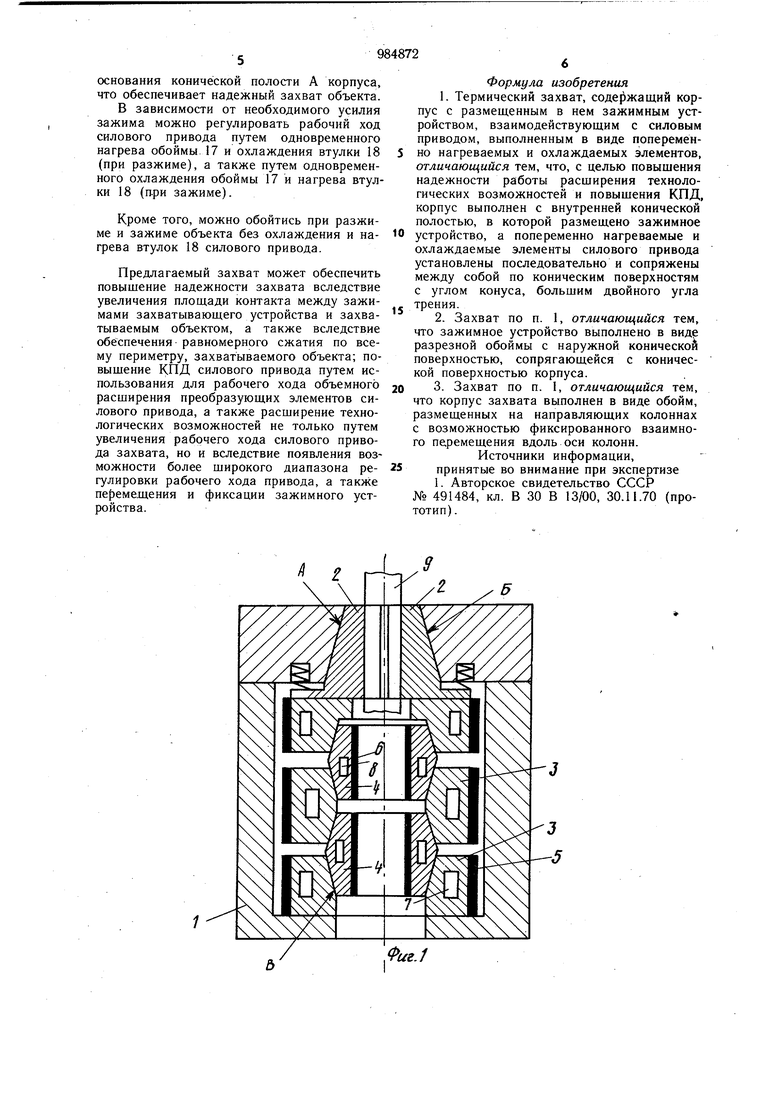

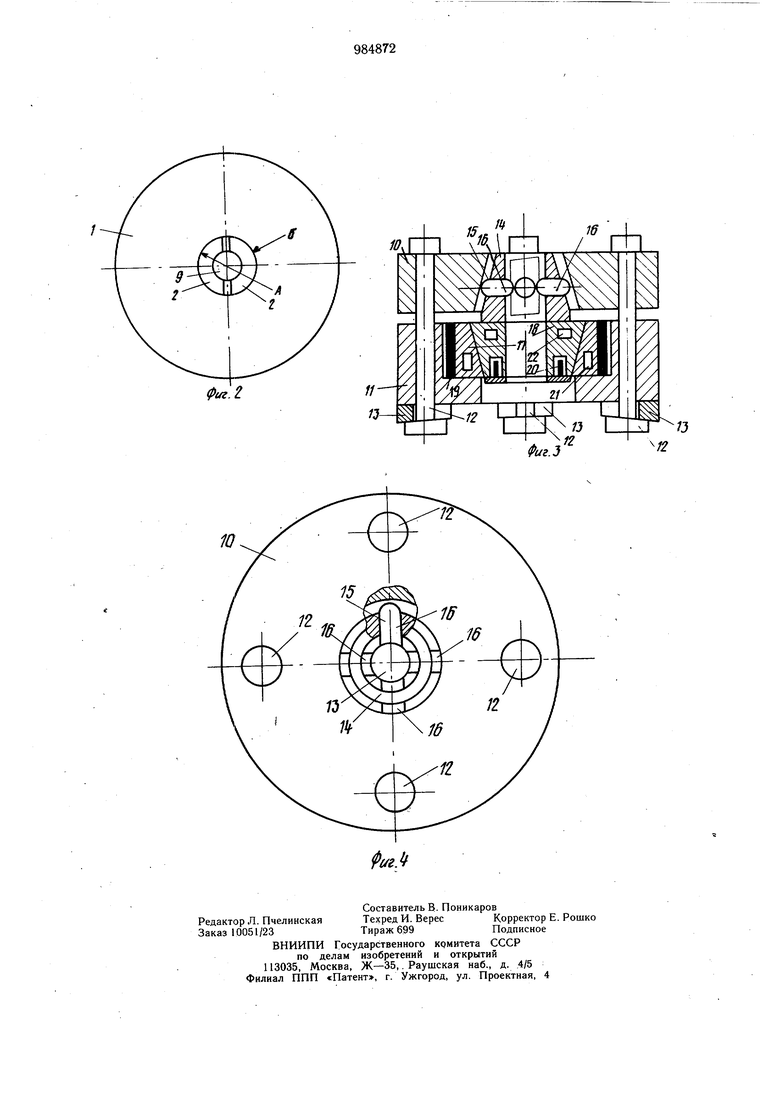

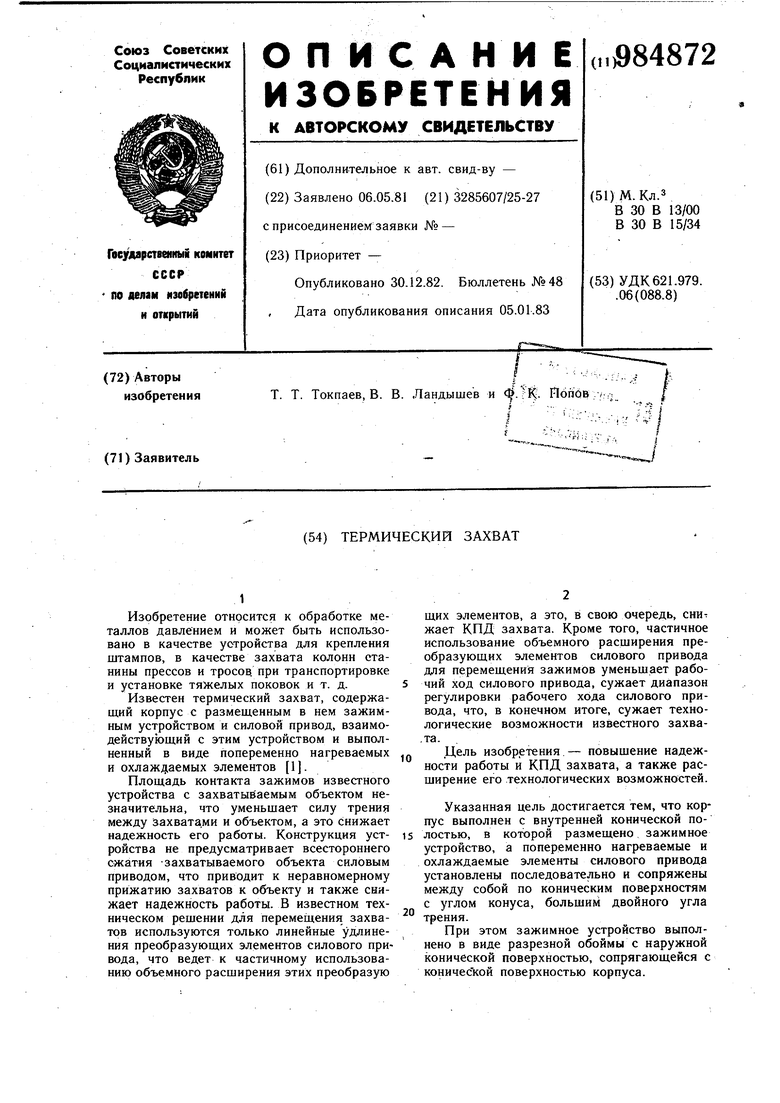

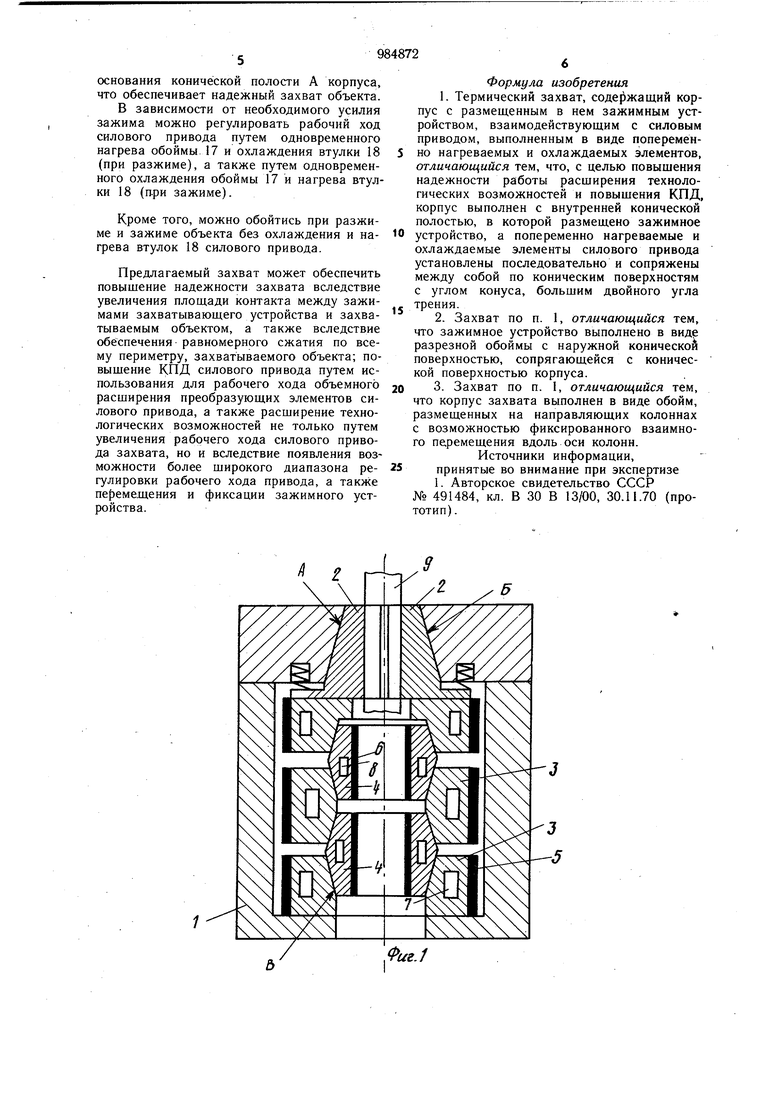

При этом зажимное устройство выполнено в виде разрезной обоймы с наружной конической поверхностью, сопрягающейся с конической поверхностью корпуса. Кроме того, корпус захвата выполнен в виде обойм, размещенных на направляющих колоннах с возможностью фиксированного взаимного перемещения вдоль оси колонн. На фиг. 1 изображен первый вариант, термический захват, фронтальный разрез; на фиг. 2 - то же, вид в плане; на фиг. 3 - то же, фронтальный разрез, второй вариант; на фиг. 4 - то же, «вид в плане. Термический захват содержит корпус, который может быть выполнен в виде цельной обоймы 1. В корпусе выполнена коническая полость А, в которой размещено зажимное устройство, выполненное в виде обоймь 2 с наружной конической поверхностью Б, сопрягающейся с конической полостью А корпуса. Кроме того, термический захват содержит силовой привод, который выполнен в виде последовательно установленных обойм 3и втулок 4, сопрягающихся между собой по коническим поверхностям В с углом конуса, больщим двойного угла трения, при этом обоймы 3 и втулки 4 снабжены нагревательными элементами 5 и 6, а также каналами 7 и 8 для хладагента. Обойма 2 охватывает рабочими поверхностями захватываемый объект 9. Корпус термического захвата может также выполнен в виде отдельных обойм 10 и 11, связанных колоннами 12. Обоймы 10 и 11 фиксируются с помощью фиксирующего устройства 13. В конической полости, выполненной в обойме 10, размещено зажимное устройство, выполненное в виде обоймы 14, в которой размещены каналы 15 с расположенными в них вставками 16. Силовой привод выполнен в виде обойм 17 и втулок 18, сопрягающихся между собой по коническим поверхностям, при этом обойма 17 и втулка 18 силового привода снабжены нагревательными элементами 19 и 20, а также каналами 21 и 22 для хладагента. Обоймы 3 и 17 силового привода выполнены из материала с коэффициентом объемного расширения больщим, чем у втулок 4и 18. Термический захват работает следующим образом. Для разжима захвата обоймы 3 нагревают с помощью нагревательных элементов 5, а втулки 4 охлаждают, пропуская хладагент по каналам 8, в результате геометрические размеры конической полости В обойм 3 увеличиваются, а геометрические размеры конической поверхности В втулки 4 уменьшаются, что приводит к пере :иснию зажимного устройства 2 в направлении больщего Jcнoвaния конической полости А корпуса 1. Для зажима захвата в зажимное устройство 2 вводят зажимаемый объект 9, после чего нагревательный элемент 5 обойм 3 отключак т и в каналы 7 обойм 3 подают хладагент. Одновременно с подачей хладагента в каналы 7 обойм 3 прекращают подачу хладагента в каналы 8 втулок 4 и с помощью нагревательных элементов 6 нагревают втулки 4. В резулы ате геометрические размеры втулок 4 увеличиваются, а обоймы 3 уменьшаются, что приводит к перемещению зажимного устройства 2 в сторону меньшего основания конической полости А корпуса 1. Можно раздельно или совместно нагревать обоймы 3 и охлаждать втулки 4 (при работе на разжим), а также совместно или раздельно охлаждать обоймы 3 и нагревать втулки 4 (при работе на зажим). Кроме того, необходимо отметить, что для разжима и зажима объекта 9 можно обойтись без охлаждения и нагрева втулок 4, так как в связи с тем, что коэффициент объемного . расширения втулок 4 меньше, чем у обойм 3, то обоймы 3 при нагреве и охлаждении обеспечивают перемещение втулок 4. Термический захват, выполненный по второму варианту, работает аналогичным образом. При работе захвата на разжим обойму 17 силового привода нагревают с помощью нагревательного элемента 19, а втулку 18 охлаждают, пропуская через каналы 22 хладагент, в результате геометрические размеры силового привода уменьшаются, что приводит к уменьшению нагрузок, приходящихся на фиксирующее устройство 13, а это, в свою очередь, снижает усилие, необходимое для расфиксации обойм корпуса 10 и 11. Затем расфиксируют обоймы корпуса и отводят друг от друга, при отводе обойм корпуса зажимное устройство отпускает зажимаемый объект путем перемещения в направлении большего основания конической полости корпуса. При работе захвата на зажим в зажимное устройство вводят зажимаемый, объект, после чего обоймы корпуса 10 и 11 сводят друг к другу до предварительного зажима объекта зажимным устройством. Затем фиксируют обоймы корпуса с помощью фиксируюшего устройства 13. После фиксации обойм корпуса прекрашают нагрев обоймы 17 силового привода и в каналы 21 обоймы подают хладагент. Одновременно с подачей хладагента в каналы 21 прекращают его подачу в каналы 22 и производят нагрев втулки 18 с помощью нагревательного элемента 20. В результате геометрические размеры втулки 18 силового привода увеличиваются, а геометрические размеры конической полости В обоймы 17 уменьшаются, что приводит к увеличению линейных размеров силового привода в направлении оси конической полости А корпуса. При увеличении линейных размеров силового привода происходит перемещение зажимного устройства в сторону меньшего

основания конической полости А корпуса, что обеспечивает надежный захват объекта. В зависимости от необходимого усилия зажима можно регулировать рабочий ход силового привода путем одновременного нагрева обоймы. 17 и охлаждения втулки 18 (при разжиме), а также путем одновременного охлаждения обоймы 17 и нагрева втулки 18 (п-ри зажиме).

Кроме того, можно обойтись при разжиме и зажиме объекта без охлаждения и нагрева втулок 18 силового привода.

Предлагаемый захват может обеспечить повышение надежности захвата вследствие увеличения площади контакта между зажимами захватывающего устройства и захватываемым объектом, а также вследствие обеспечения равномерного сжатия по всему периметру, захватываемого объекта; повыщение КПД силового привода путем использования для рабочего хода объемного расщирения преобразующих элементов силового привода, а также расщирение технологических возможностей не только путем увеличения рабочего хода силового привода захвата, но и вследствие появления возможности более щирокого диапазона регулировки рабочего хода привода, а также перемещения и фиксации зажимного устройства.

/

Формула изобретения 1. Термический захват, содержащий корпус с размещенным в нем зажимным устройством, взаимодействующим с силовым приводом, выполненным в виде попеременно нагреваемых и охлаждаемых элементов, отличающийся тем, что, с целью повыщения надежности работы расширения технологических возможностей и повышения КПД, корпус выполнен с внутренней конической полостью, в которой размещено зажимное

устройство, а попеременно нагреваемые и охлаждаемые элементы силового привода установлены последовательно и сопряжены между собой по коническим поверхностям с углом конуса, большим двойного угла трения.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 491484, кл. В 30 В 13/00, 30.11.70 (прототип).

Авторы

Даты

1982-12-30—Публикация

1981-05-06—Подача