Изобретение относится к области машиностроения, а более конкретно к способу и устройству производства колен труб методом протяжки через изогнутый участок оправки.

Известен способ непрерывного изготовления трубных колен, заключающийся в том, что трубную заготовку насаживают на оправку, имеющую на конце изогнутый участок с увеличением диаметра на выходе, после чего заготовку проталкивают принудительно в сторону изогнутого участка, перед изогнутым участком ее нагревают и, протолкнув через него, изгибают, расширяя диаметр, и отрезают по установленной длине. Оправка при этом находится в фиксированном положении [1]

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, относится то, что в известном способе не учитывается удлинение оправки от действия на нее растягивающего усилия и нагрева в процессе работы. При нагреве трубной заготовки в процессе ее протяжки через оправку последняя постепенно нагревается по всей длине. А так как оправка имеет значительную длину, то и удлиняется она пропорционально этой длине. Это приводит к смещению изогнутого участка ее и, как следствие, к потере точности и качества получаемых трубных колен. Не меньшее действие на удлинение оправки оказывает растягивающая сила, возникающая при проталкивании трубной заготовки через изогнутый участок оправки, поскольку удержание ее производится за другой конец силовым замковым устройством.

Известно устройство в виде пресса для непрерывного изготовления трубных колен, содержащее оправку с изогнутым участком на конце, силовые и фиксирующие положение оправки механизмы, подающие трубу-заготовку по оправке механизмы, нагревательные и отрезные устройства [2]

К причинам, препятствующим достижению требуемого технического результата при использовании этого известного устройства относится то, что в нем не решен вопрос компенсирования удлинения оправки от действия на нее растягивающих сил и нагрева, а так как фиксирование положения и силовое удержание оправки с изогнутым участком производится за счет двух впадин на ее поверхности, расположенных в начале оправки и на некотором удалении от него, равном или большем длины трубной заготовки, то при удлинении оправки происходит сбой в работе пресса. Замковое устройство не совпадает с впадиной на оправке. Увеличение длины впадин на оправке приводит к большому разбросу размеров получаемых трубных колен, к снижению их качества.

Известен способ и устройство непрерывного изготовления колен труб, при котором производят компенсирование удлинения оправки путем ее перемещения, прекратив зажим и фиксирование.

При этом устройство непрерывного изготовления колен труб содержит оправку, имеющую изогнутый участок на выходном конце с расширением диаметра, передний и задний замковые механизмы удержания и фиксирования положения оправки с устройствами регулирования их положения относительно оправки, подающие исходную и очередную заготовку механизмы, нагревательное и отрезное устройства.

Данный способ и устройство приняты за прототип [3]

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа и устройства, принятых за прототип, относится то, что в этом способе и устройстве непрерывного изготовления трубных колен компенсирование удлинения оправки от нагрева и действующей осевой нагрузки в процессе работы производится специальным следящим механизмом возврата оправки. Этот механизм возврата следит за положением замковой впадины (паза) на оправке для силового замыкания ее. В случае смещения паза от номинального положения замковые удерживающие и фиксирующие механизмы выключаются, выключается задающий исходную трубу в зону протяжки механизм, т. е. процесс изготовления трубных колен прерывается. Включается механизм слежения возврата оправки, который выводит ее в исходное положение для силового замыкания. После чего процесс изготовления колен возобновляется.

Таким образом, способ и устройство непрерывного изготовления трубных колен, принятые за прототип, имеют следующие недостатки:

нарушается непрерывность изготовления и работы агрегатов;

система компенсирования удлинения оправки усложняет конструкцию устройства, т. к. требуется специальное устройство слежения и возврата оправки, предназначенное исключительно для обеспечения силового замыкания оправки, но не повышения точности изготовляемых отводов;

фиксирование рабочего положения и силовое удержание оправки в рабочем положении обеспечивается посредством специальных пазов и впадин, выполняемых на оправке, что ослабляет оправку и требует увеличения ее сечения, а с ним и массы; это требует повышенного расхода энергии на проталкивание исходной трубной заготовки по оправке, поскольку оправка находится во взвешенном положении между трубой и опорными роликами;

велик разброс размеров получаемого изделия колена в связи с тем, что фиксирование положения оправки производится по входному, противоположному формообразующему участку оправки концу, а удлинение оправки при этом не компенсируется.

Целью настоящего изобретения является устранение перечисленных выше недостатков известных способа и устройства, принятых за прототип [3]

Цель достигается тем, что фиксирование рабочего положения оправки производится не по впадинам входного конца оправки, а по изогнутому ее участку. Зажим и удержание оправки в рабочем положении при проталкивании трубной заготовки через ее изогнутый участок с расширяющимся диаметром производится не путем ввода выступа силового замкового механизма во впадину оправки, а посредством ее клинового зажима. Оправка на этом участке зажима и удержания имеет гладкую без впадин и пазов форму. Фиксирование рабочего положения оправки производится датчиками положения. Таким образом, в предлагаемом способе и устройстве функции фиксирования и положения оправки и удержания оправки разделены и выполняются двумя разными механизмами.

Механизмы зажима и удержания оправки снабжены устройствами регулирования положения оправки по сигналам фиксирующего изогнутый участок устройства.

При этом может быть получен единый технический результат:

повышена производительность;

повышено качество и снижен расход материала получаемых изделий;

упрощена конструкция устройства;

снижена его энергоемкость.

Указанный технический результат при осуществлении этих изобретений по объекту способу достигается тем, что в известном способе непрерывного изготовления трубных колен, при котором на оправку, имеющую изогнутый участок с расширением диаметра на выходном конце, вводят исходную трубу-заготовку и, перемещая по оправке, изгибают и расширяют ее диаметр, попеременно зажимают и удерживают входной участок оправки в передней и задней его части, осуществляют перемещение исходной и подачу последующей трубной заготовки, независимо от величины вытяжки и удлинения размеров оправки в процессе работы, фиксирование ее рабочего положения относительно неподвижных координат машины производят по изогнутой части оправки.

Таким образом, по сравнению с известным способом согласно прототипа в предлагаемом согласно изобретению способе изменен принцип фиксирования рабочего положения оправки.

Согласно изобретению фиксируется относительно неподвижных координат положение формообразующей части оправки, а не вспомогательной с силовым замковым замыканием, как в прототипе.

Указанный единый технический результат при осуществлении способа и устройства по объекту устройству достигается тем, что в предлагаемом устройстве непрерывного изготовления трубных колен, содержащем оправку с изогнутым участком на выходном конце, работающие попеременно передний и задний замковые силовые механизмы удержания оправки в процессе работы с механизмами регулирования их положения относительно оправки, захватный и подающий трубу-заготовку механизмы, фиксирующий положение оправки механизм выполнен в виде датчиков, ограничивающих выход изогнутой части оправки за пределы рабочей зоны; оправка на длине ее удержания выполнена гладкой без пазов и упоров, а силовые замковые механизмы в виде охватывающих оправку зажимов, замыкаемых на корпус-станину.

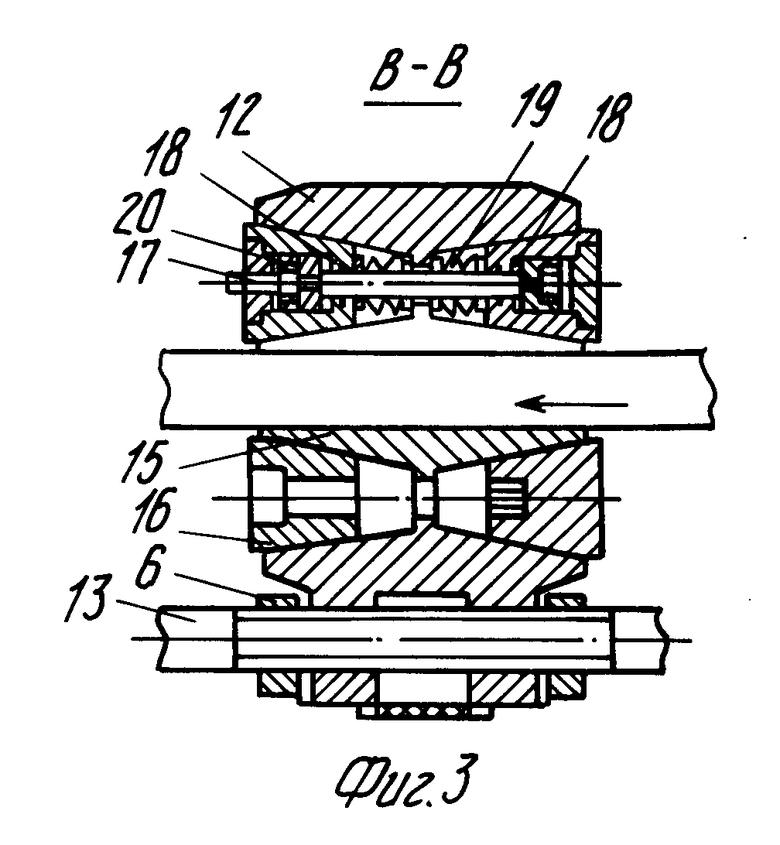

Устройство, в котором каждый из охватывающих оправку силовых зажимов выполнен в виде клинового зажимного комплекта, с зазором охватывающего оправку на некоторой длине и состоящего из упругих подвижно сопрягаемых между собой по коническим поверхностям элементов, в виде тонкостенной втулки-цанги, внешней жесткой обоймы, замкнутой на корпус-станину, и боковых распорных планшайб, стягивающих обойму и втулку-цангу встроенными в эти планшайбы гидроцилиндрами.

Устройство, в котором втулка-цанга выполнена по своей оси разъемной, как минимум из двух частей, при этом каждая часть кинематически соединена со своим приводным гидроцилиндром, установленным в корпусе-станине.

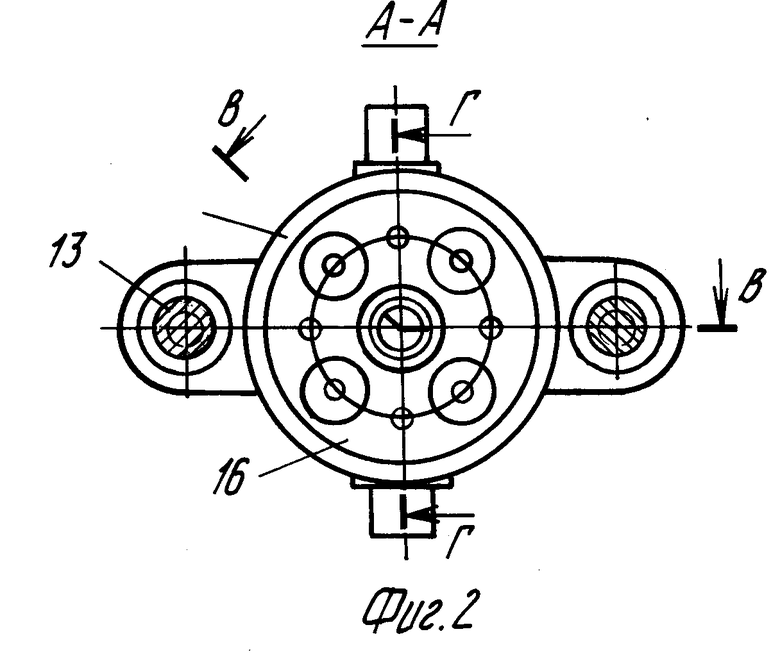

На фиг.1 изображена общая схема предлагаемого устройства; на фиг.2 разрез А-А на фиг.1 вид на задний силовой замыкающий механизм; на фиг.3 разрез В-В на фиг.2; на фиг.4 разрез Г-Г на фиг.2.

Конструкция устройства непрерывного изготовления трубных колен. Устройство содержит оправку 1 с гладким без пазов и упоров входным участком 2 и изогнутым участком 3; поддерживающий роликовый механизм 4, который одновременно выполняет функции подачи трубы-заготовки на оправку 1; силовой замковый механизм: передний 5а и задний 5б, замковый механизм 5 замкнут на корпус-станину и удерживает оправку 1 в рабочем положении; механизмы 6 регулирования положения оправки 1 в рабочей зоне, посредством механизма 6 производится возврат оправки 1 в рабочую зону при выходе из нее; фиксирующий положение оправки 1 в рабочей зоне механизм 7; захватный и подающий трубу-заготовку 8 в рабочую зону агрегат 9; нагревательное устройство 10, отрезное устройство 11. Фиксирующее устройство 7 выполнено в виде датчиков положения, контролирующих положения изогнутого участка 3 в рабочем положении. Каждый из силовых замковых механизмов 5 устроен следующим образом. Представляет из себя зажимной комплект, выполненный из сопрягаемых подвижно по коническим поверхностям с углом конусности большим угла самоторможения элементов: жесткого корпуса 12, опирающегося на колонны 13 станины 14; тонкостенной втулки-цанги 15, охватывающей трубу 8 с зазором; боковых распорных планшайб 16, стягиваемых штоками 17 гидроцилиндров 18; пружины 19 помогают разжать планшайбы 16; плунжеры 20 жестко закреплены на штоках 17.

Втулка-цанга 15 выполнена разрезной из двух половинок 21 и 22, при этом каждая половинка шарнирно посредством штока 23 и оси 24 соединена со своим гидроцилиндром 25. Раскрытие половинок 21, 22 и освобождение трубной заготовки производится поршнем 26, а смыкание половинок втулки пружиной 27.

Механизм 6 регулирования положения изогнутого участка в рабочей зоне условно показан в виде резьбы на колоннах 13 и двух гаек, перемещающих корпус 12 в требуемую сторону.

Принцип работы устройства.

Исходное положение. Все механизмы и агрегаты линии включены. Силовой замок 5б включен и зажимает оправку 1. Передний замок 5а размокнут. Для замыкания замка 5б (как и 5а) необходимо:

1. Снять давление в штоковой полости цилиндров 25, полувтулки 22 и 21 охватят оправку 1 под действием пружин 27.

2. Подать давление в рабочие полости цилиндров 18. При этом планшайбы 16, перемещаясь навстречу друг другу, воздействуют через конические поверхности корпуса 12 на втулку-цангу 15 через ее половинки 21 и 22 и зажимают оправку 1.

Для освобождения оправки 1 необходимо снять давление (переключить золотник на чертежах не показан) в рабочей полости цилиндров 18 и дать давление в полости холостого хода этих же цилиндров. Пружины 19 помогают быстрее освободить оправку 1. Затем дать давление в штоковые полости цилиндров 25.

При разомкнутом замке 5а и замкнутом замке 5б рольгангом 4 на оправку 1 подается очередная заготовка-труба 8. После этого замок 5а включают и зажимают им оправку 1, а замок 5б выключают.

Труба-заготовка 8 подается рольгангом 4 далее в агрегат 9 захвата и подачи трубы-заготовки на изогнутый участок. Агрегат 9 подает трубу на изогнутый участок 3 оправки 1 с необходимым для изгиба и расширения трубы усилием. Перед участком 3 оправки труба-заготовка нагревается устройством 10 до заданной температуры. Процесс подачи трубы 8 на участок 3 оправки производится непрерывно. По мере схода трубы 8 с участка 3 оправки 1 до получения трубного колена 28 заданного размера оно отрезается отрезным устройством 11.

Как только конец предыдущей трубы 8 проходит замок 5б, срабатывает датчик и выдает сигнал на загрузку очередной трубной заготовки. Трубные заготовки идут в линии встык друг другу.

В процессе работы оправка 1 удлиняется от действия на нее растягивающих сил со стороны агрегата 9 захвата и подачи труб в зону изгиба и протяжки, а также под воздействием передачи на нее температуры от нагревательного устройства. Указанное удлинение оправки зафиксируют датчики положения 7 и выдадут сигнал на необходимость возврата оправки 1 в рабочую зону. Возврат оправки 1 может производиться в момент перехвата зажима и размыкания замков 5а и 5б, т.е. без прерывания рабочего процесса изготовления трубных колен.

Способ непрерывного изготовления трубных колен заключается в следующем.

На оправку, имеющую гладкий входной участок, попеременно зажимаемый передним и задним силовым замковым механизмом, и изогнутый участок, выполненный с увеличением размеров сечения на выходе, вводят исходную трубу-заготовку. Входной участок оправки 1 замковыми механизмами 5а и 5б замыкается на станину 14 машины. Изогнутый участок оправки 2 свободно поддерживается через трубную заготовку 8 роликовым поддерживающим устройством 4. Замки 5а и 5б работают попеременно. Вначале оправку 1 удерживает замок задний 5б, после того как очередная заготовка 8 введена на оправку 1, замок 5а закрывается и удерживает оправку 1 в рабочей зоне, а замок 5б раскрывается и пропускает очередную заготовку встык предыдущей. Далее заготовка 8 захватывается непрерывно подающим ее агрегатом 9. Агрегат 9 подает заготовку на изогнутый участок 2 оправки 1 с необходимым усилием. При входе на изогнутый участок трубная заготовка 8 нагревается. Далее заготовка 8 изгибается и расширяется, приобретая форму изогнутого участка 2 оправки. Сходя с оправки 1, полученное трубное колено 28 отрезается по достижении заданного размера. Процесс идет непрерывно. При этом фиксирование рабочего положения оправки 1 производится по изогнутому участку ее.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАХВАТ КЛИНОВОЙ | 1992 |

|

RU2110706C1 |

| ЗАЖИМНАЯ ГОЛОВКА-МАНИПУЛЯТОР | 2005 |

|

RU2295436C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2011 |

|

RU2473410C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2000 |

|

RU2198050C2 |

| Способ изготовления волноводов сложной формы и устройство для осуществления способа | 2016 |

|

RU2634815C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2701386C2 |

| Горизонтально-ковочная машина | 1983 |

|

SU1505657A1 |

| Радиально-ковочная машина | 1984 |

|

SU1237296A1 |

| Пресс для штамповочных операций пульсирующей нагрузкой | 1985 |

|

SU1263538A1 |

| Стан для изготовления спирально сфальцованных труб, преимущественно корпусов крупных емкостей | 1991 |

|

SU1766554A1 |

Использование: изобретение относится к области машиностроения, а более конкретно к способу и устройству производства колен труб методом протяжки через изогнутый участок оправки. Сущность изобретения: особенность изобретения заключается в том, что фиксирование рабочего положения оправки производится по изогнутому участку оправки, а также в том, что силовые замковые устройства зажимают и удерживают оправку посредством гладких клиновых зажимов. При этом возврат оправки в рабочее положение осуществляют осевым перемещением механизмов силового замыкания. Положительный эффект: данное изобретение позволяет повысить производительность устройства и качество получаемых изделий, упростить его конструкцию по сравнению с ближайшим аналогом и снизить энергоемкость процесса. 2 с. и 2 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1247117, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 128839, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| JP, заявка 47019, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-10—Публикация

1995-05-31—Подача