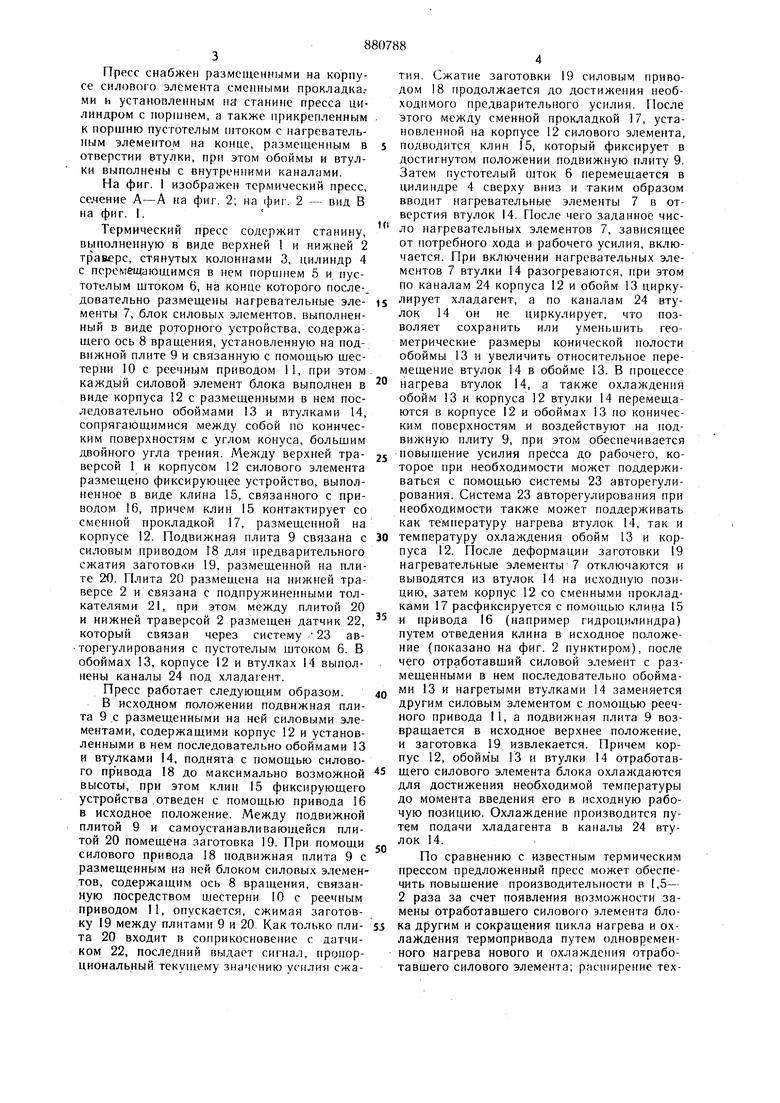

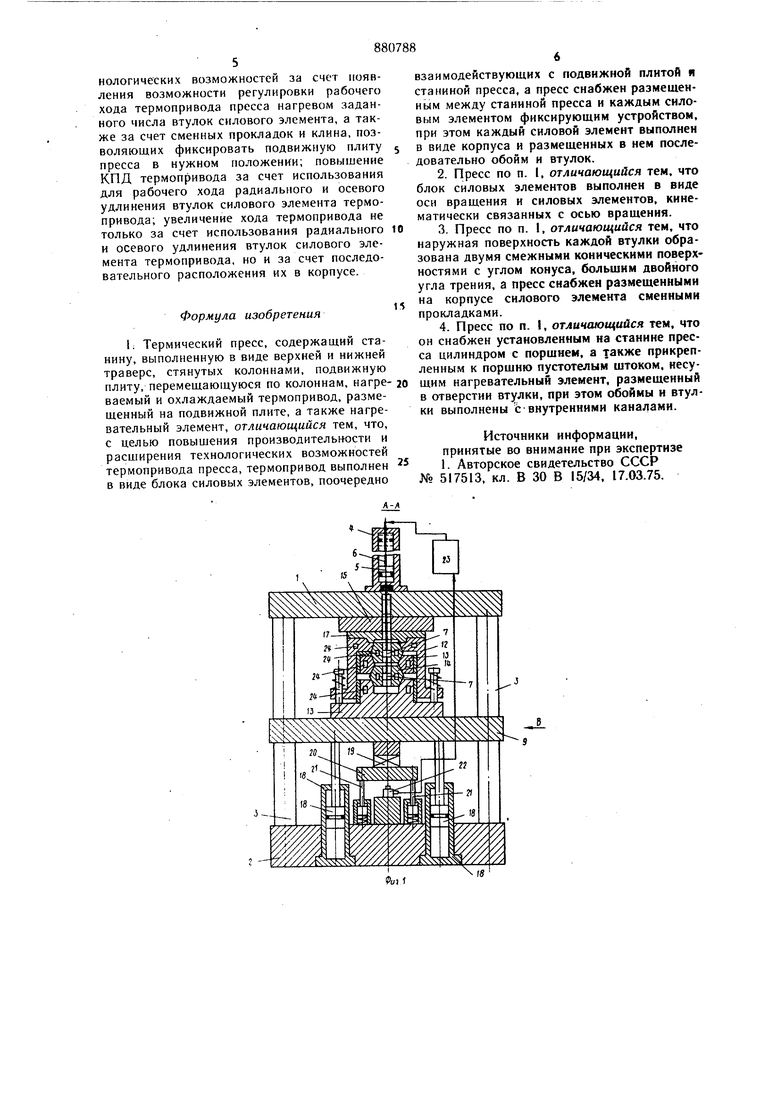

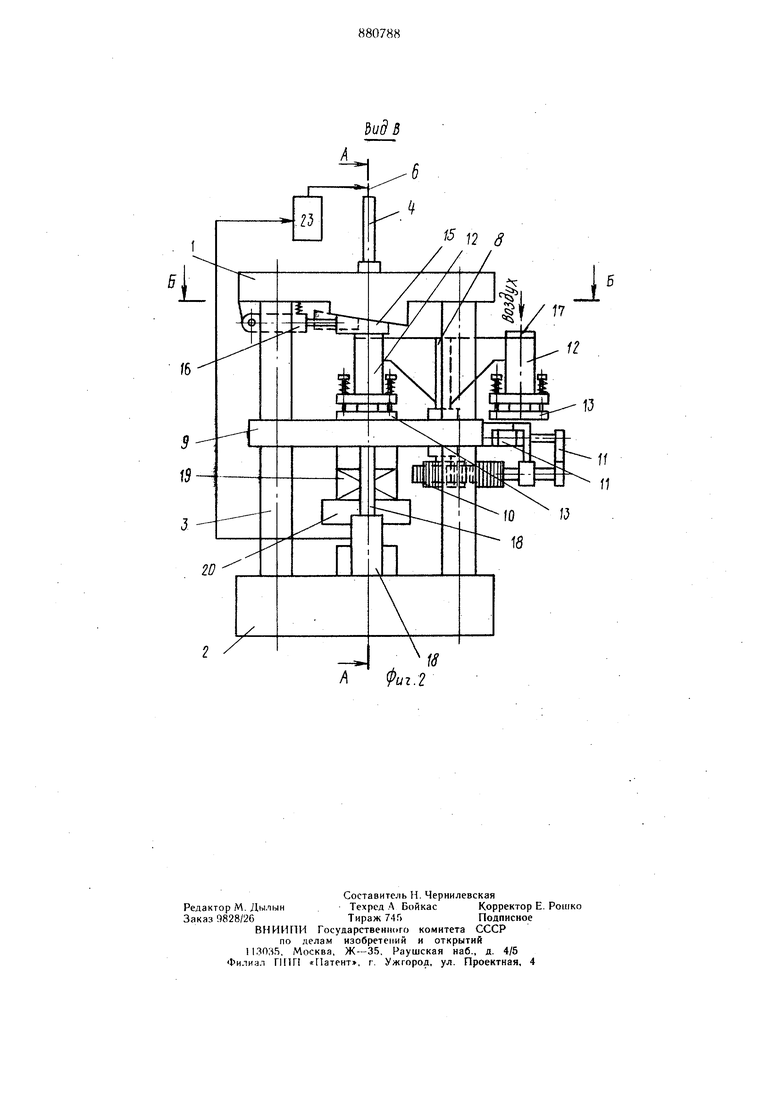

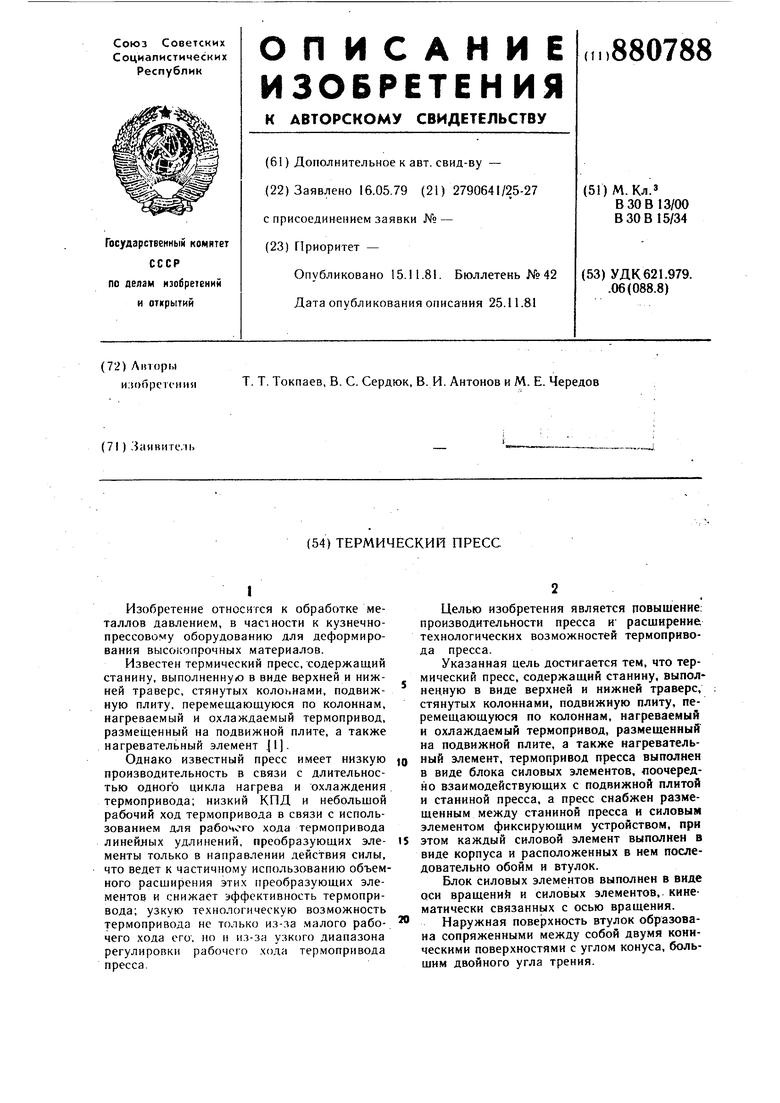

(54) ТЕРМИЧЕСКИЙ ПРЕСС Изобретение относится к обработке металлов давлением, в частности к кузнечнопрессовому оборудованию для деформирования высокопрочных материалов. Известен термический пресс,содержащий станину, выполненную в виде верхней и нижней траверс, стянутых колоьнами, подвижную плиту, перемещающуюся по колоннам, нагреваемый и охлаждаемый термопривод, размещенный на подвижной плнте, а также нагревательный элемент .I. Однако известный пресс имеет низкую производительность в связи с длительностью одного цикла нагрева и охлаждения термопривода; низкий КПД и небольщой рабочий ход термопривода в связи с использованием для рабочего хода термопривода линейяых удлинений, преобразующих элементы только в направлении действия силы, что ведет к частичному использованию объемного расширения этих преобразующих элементов и снижает эффективность термопривода; узкую технологическую возможность термопривода не только из-за малого рабочего хода его, но и из-за узкого диапазона регулировки рабочего хода термопривода пресса. Целью изобретения является повышение: производительности пресса н расширение технологических возможностей термопривода пресса. Указанная цель достигается тем, что термический пресс, содержащий станину, выпол ненную в виде верхней и нижией траверс, стянутых колоннами, подвижную плиту, перемещающуюся по колоииам, нагреваемый и охлаждаемый термопривод, размешенный на подвижной плите, а также иагревательный элемент, термопривод пресса выполнен в виде блока силовых элементов, лоочередно взаимодействующих с подвижной плитой и станиной пресса, а пресс снабжен размещенным между станиной пресса и силовым элементом фиксирующим устройством, при этом каждый силовой элемент выполнен в виде корпуса и расположенных в нем последовательно обойм и втулок. Блок силовых элементов выполнен в виде оси вращений и силовых элементов, кинематически связанных с осью вращения. Наружная поверхность втулок образована сопряженными между собой двумя коническими поверхностями с углом конуса, больщим двойного угла трения. Пресс снабжен размещенными на корпусе силового элемента сменными прокладка,ми h установленным на станине пресса цилиндром с поршнем, а также прикрепленным к поршню пустотелым штоком с нагревательным элементом на конце, размещенным в отверстии втулки, при этом обоймы и втулки выполнены с внутренними каналами. На фиг. 1 изображен термический пресс, селение А-А на фиг. 2; на фиг. 2 - вид В на фиг. I. Термический пресс содержит станину, выполненную в виде верхней 1 и нижней 2 траверс, стянутых колоннами 3, цилиндр 4 с перемеи ающимся в нем поршнем 5 и. пустотелым штоком 6, на конце которого после-, довательно размещены нагревательные элементы 7, блок силовых элементов, выполненный в виде роторного устройства, содержащего ось 8 вращения, установленную на подвижной плите 9 и связанную с помощью шестерни 10 с реечным приводом 11, при этом каждый силовой элемент блока выполнен в виде корпуса 12 с размещенными в нем последовательно обоймами 13 и втулками 14, сопрягающимися между собой по коническим поверхностям с углом конуса, большим даойного угла трения. Между верхней траверсой 1 и корпусом 12 силового элемента размещено фиксирующее устройство, выполненное в виде клина 15, связанного с приводом 16, причем клин 15 контактирует со сменной прокладкой 17, размещенной на корпусе 12. Подвижная плита 9 связана с силовым приводом 18 для предварительного сжатия заготовки 19, размещенной на плите 20. Плита 20 размещена на нижней траверсе 2 и связана с подпружиненными толкателями 21, при этом между плитой 20 и нижней траверсой 2 размещен датчик 22, который связан через систему 23 авторегулирования с пустотелым штоком 6. В обоймах 13, корпусе 12 и втулках 14 выполнены каналы 24 под хладагент. Пресс работает следующим образом. В исходном положении подвижная плита 9 с размещенными на ней силовыми элементами, содержащими корпус 12 и установленными в нем последовательно обоймами 13 и втулками 14, поднята с помощью силового привода 18 до макси.мально возможной высоты, при этом клин 15 фиксирующего устройства .отведен с помощью привода 16 в исходное положение. Между подвижной плитой 9 и самоустанавливающейся плитой 20 помещена заготовка 19. При помощи силового привода 18 подвижная плита 9 с размещенным на ней блоком силовых элементов, содержащим ось 8 вращения, связанную посредством шестерни 10 с реечным приводом II, опускается, сжимая заготовку 19 между плитами 9 и 20. Как только плита 20 входит в соприкосновение с датчиком 22, последний выдает сигнал, пропорциональный текуп1ему значению усилия сжатия. Сжатие заготовки 19 силовым приводом 18 продолжается до достижения необходимого предварительного усилия. После этого между сменной прокладкой 17, установленной на корпусе 12 силового элемента, подводится клин 15, который фиксирует в достигнутом положении подвижную плиту 9. Затем пустотелый шток 6 перемещается в цилиндре 4 сверху вниз и таким образом вводит нагревательные элементы 7 в отверстия втулок 14. После чего заданное число нагревательных элементов 7, зависящее от потребного хода и рабочего усилия, включается. При включении нагревательных элементов 7 втулки 14 разогреваются, при этом по каналам 24 корпуса 12 и обойм 13 циркулирует хладагент, а по каналам 24 втулок 14 он не циркулирует, что позволяет сохранить или уменьшить геометрические размеры конической полости обоймы 13 и увеличить относительное перемещение втулок 14 В обойме 13. В процессе нагрева втулок 14, а также охлаждения обойм 3 и корпуса 12 втулки 14 перемещаются в корпусе 12 и обоймах 13 по коническим поверхностям и воздействуют на подвижную плиту 9, при этом обеспечивается повышение усилия пресса д,о рабочего, которое при необходимости может поддерживаться с помощью системы 23 авторегулирования. Система 23 авторегулирования при необходимости также может поддерживать как температуру нагрева втулок 14, так и температуру охлаждения обойм 13 и корпуса 12. После деформации заготовки 19 нагревательные элементы7 отключаются и выводятся из втулок 14 на исходную позицию, затем корпус 12 со сменными прокладками 17 расфиксируется с помощью клина 15 и привода 16 (например гидроцилиндра) путем отведения клина в исходное положение {показано на фиг. 2 пунктиром), после чего отработавший силовой элемент с размещенными в нем последовательно обоймами 13 и нагретыми втулками 14 заменяется другим силовым элементом с ломощью реечного привода 11, а подвижная плита 9 возвращается в исходное верхнее положение, и заготовка 19 извлекается. Причем корпус 12, обоймы 13 и втулки 14 отработавщего силового элемента блока охлаждаются для достижения необходимой температуры до момента введения его в исходную рабочую позицию. Охлаждение производится путем подачи хладагента в каналы 24 втулок 14. По сравнению с известным термически.м прессом предложенный пресс может обеспечить повышение производительности в 1,5- 2 раза за счет появления воз.можности замены отработавшего силового элемента блока другим и сокращения цикла нагрева и охлаждения термопривода путем одновременного нагрева нового и охлаждения отработавшего силового элемента; расширение технологических возможностей за счет появления возможности регулировки рабочего хода термопривода пресса нагревом заданного числа втулок силового элемента, а также за счет сменных прокладок и клина, позволяющих фиксировать подвижную плиту пресса в нужном положении; повышение КПД термопривода за счет использования для рабочего хода радиального и осевого удлинения втулок силового элемента термопривода; увеличение хода термопривода не только за счет использования радиального и осевого удлинения втулок силового элемента термопривода, но и за счет последовательного расположения их в корпусе. Формула изобретения 1: Термический пресс, содержащий станину, выполненную в виде верхней и нижней траверс, стянутых колоннами, подвижную плиту, перемещающуюся по колоннам, нагреваемый и охлаждаемый термопривод, размещенный на подвижной плите, а также нагревательный элемент, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей термопривода пресса, термопривод выполнен в виде блока силовых элементов, поочередно

i

гв взаимодействующих с подвижной плитой я станиной пресса, а пресс сиабжен размешеиным между станиной пресса и каждым силовым элементом фиксирующим устройством, при этом каждый силовой элемент выполнеи в виде корпуса и размещеиных в ием последовательно обойм и втулок. 2.Пресс по п. 1, отличающийся тем. что блок силовых элементов выполнеи в виде оси вращения и силовых элементов, кииематически связанных с осью вращения. 3.Пресс по п. 1, отличающийся тем, что наружная поверхность каждой втулки образована двумя смежными коническими поверхностями с углом конуса, большим двойного угла трения, а пресс сиабжен размещенными на корпусе силового элемента сменными прокладками. 4.Пресс по п. I, отличающийся тем, что он снабжен установленным из станине пресса цилиндром с порщием, а также прикрепленным к поршню пустотелым штоком, несу...,.. щим нагревательный элемент, размещенный в отверстии втулки, при этом обоймы и втул ки выполнены с внутренними каналами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 517513, кл. В 30 В 15/34, 17.03.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термический пресс | 1985 |

|

SU1299816A1 |

| Термический пресс | 1987 |

|

SU1430291A1 |

| Способ получения поковок типа стержня с головкой и штамп для его осуществления | 1988 |

|

SU1678491A1 |

| Термический захват | 1981 |

|

SU984872A1 |

| Устройство для изотермического деформирования | 1986 |

|

SU1349862A1 |

| Устройство для крепления штампового инструмента | 1978 |

|

SU871979A1 |

| Автоматизированный комплекс для горячей штамповки | 1988 |

|

SU1750839A1 |

| Вертикальный пневматический пресс | 1979 |

|

SU1027985A1 |

| Устройство Т.Т.Токпаева для высадки утолщений на стержневых заготовках | 1986 |

|

SU1386350A1 |

| Устройство для штамповки металлических заготовок | 1976 |

|

SU613843A1 |

Авторы

Даты

1981-11-15—Публикация

1979-05-16—Подача