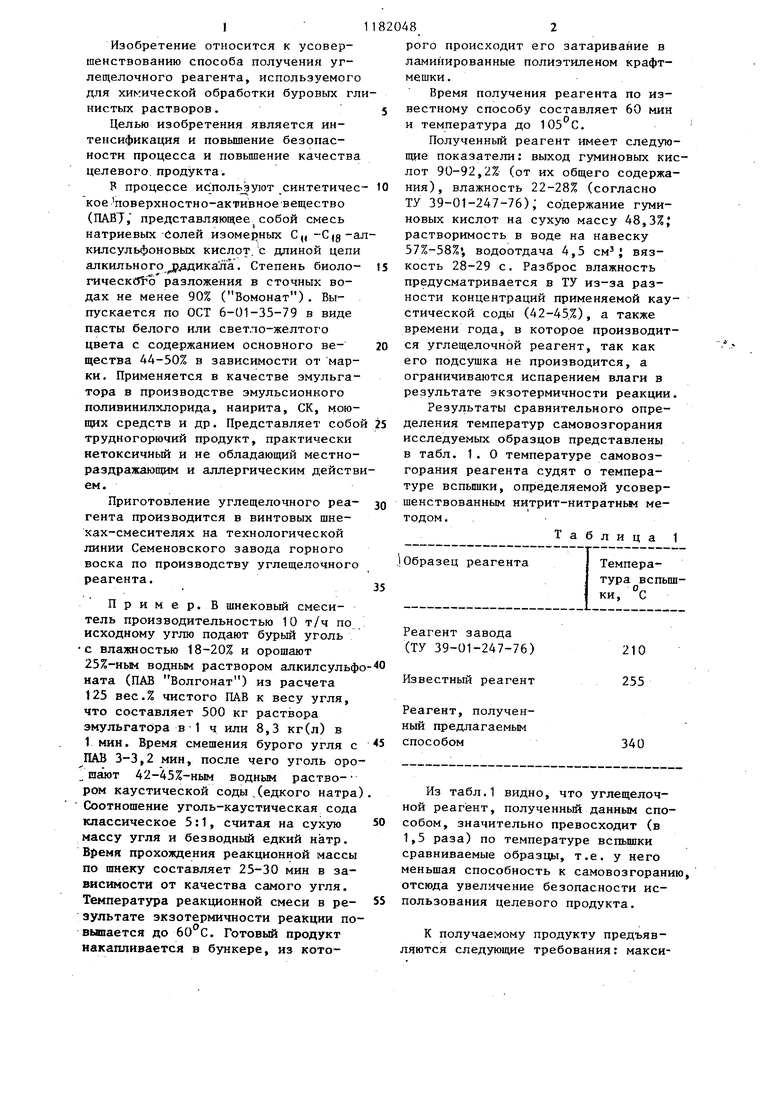

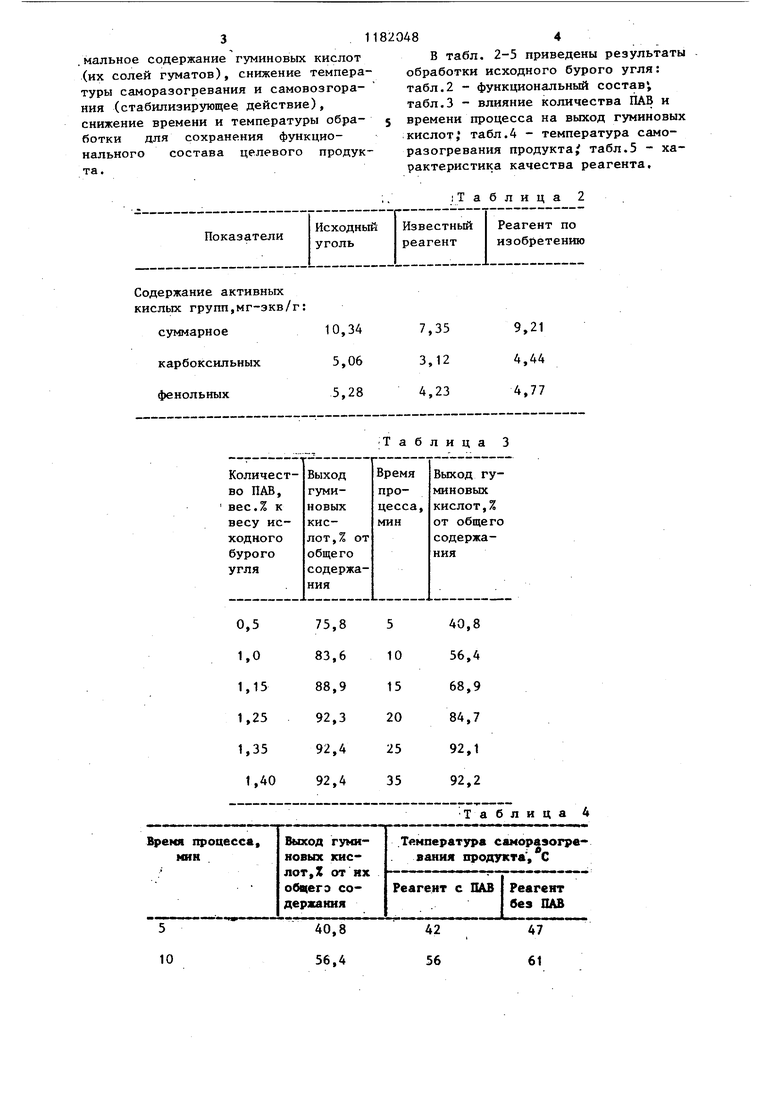

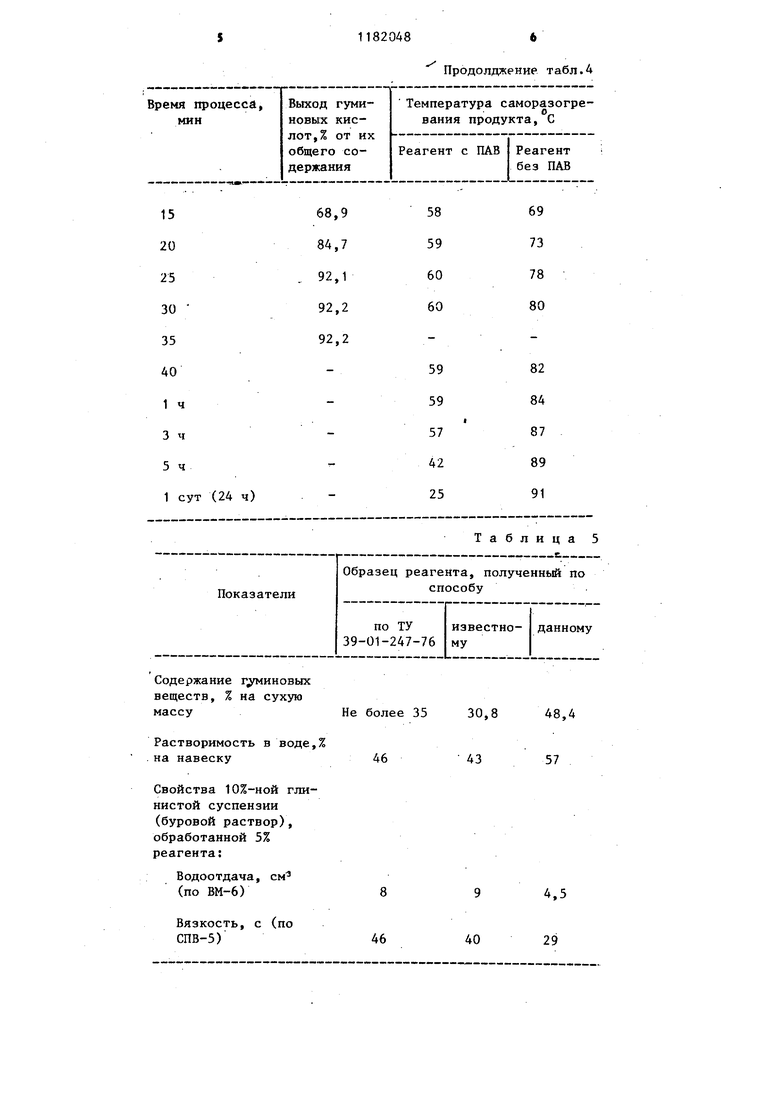

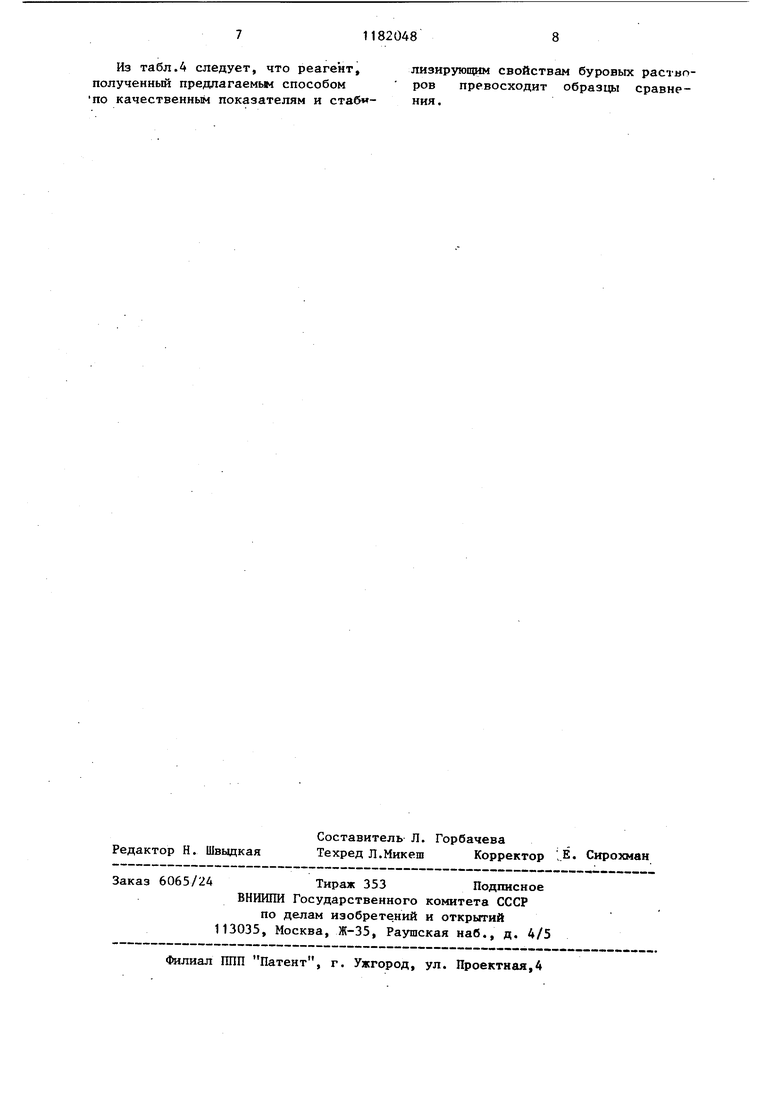

1 Изобретение относится к усовершенствованию способа получения углещелочного реагента, используемого для химической обработки буровых гл нистых растворов. Целью изобретения является интенсификация и повышение безопасности процесса и повышение качества целевого, продукта. Р процессе синтетичес кое поверхностно-активноевещество {ПАВ7, представляющее собой смесь натриевых Солей изомерных С„ -С(8-а килсульфоновых кислот, с длиной цепи алкильного д),адикала. Степень биологическ() разложения в сточных водах не менее 90% (Вомонат). Выпускается по ОСТ 6-01-35-79 в виде пасты белого или светло-желтого цвета с содержанием основного вещества 44-50% в зависимости от марки. Применяется в качестве эмульгатора в производстве эмульсионного поливинилклорида, наирита, СК, моющих средств и др. Представляет собо трудногорючий продукт, практически нетоксичный и не обладающий местнораздражающим и аллергическим действ ем. Приготовление углещелочного реагента производится в винтовых шнеках-смесителях на технологической хшнии Семеновского завода горного воска по производству углещелочного реагента. П р и м е р. В шнековый смеситель производительностью 10 т/ч по исходному углю подают бурьй уголь с влажностью 18-20% и орошают 25%-ным водным раствором алкилсульф ната (ПАВ Волгонат) из расчета 125 вес.% чистого ПАВ к весу угля, что составляет 500 кг раствора эмульгатора в 1 ч или 8,3 кг(л) в 1 мин. Время смешения бурого угля с ПАВ 3-3,2 мин, после чего уголь оро шгйот 42-45%-ным водным раство- ром каустической соды редкого натра Соотношение уголь-каустическая сода классическое 5:1, считая на сухую массу угля и безводный едкий натр. Время прохождения реакционной массы по шнеку составляет 25-30 мин в зависимости от качества самого угля. Температура реакционной смеси в результате экзотермичности реакции по вышается до 60 С. Готовый продукт накапливается в бункере, из кото82рого происходит его затаривание в ламинированные полиэтиленом крафтмешки. Время получения реагента по известному способу составляет 60 мин и температура до 105 С. Полученный реагент имеет следующие показатели: выход гуминовых кислот 90-92,2%- (от их общего содержания), влажность 22-28% (согласно ТУ 39-01-247-76); содержание гуминовых кислот на сухую массу 48,3%, растворимость в воде на навеску 57%-58%, водоотдача 4,5 см; вязкость 28-29 с. Разброс влажность предусматривается в ТУ из-за разности концентраций применяемой каустической соды (42-45.%), а также времени года, в которое производится углещелочной реагент, так как его подсушка не производится, а ограничиваются испарением влаги в результате экзотермичности реакции. Результаты сравнительного определения температур самовозгорания исследуемых образцов представлены в табл. 1. О температуре самовозгорания реагента судят о температуре вспьш1ки, определяемой усовершенствованным нитрит-нитратньм методом. Таблица 1 Образец реагента Температура ВСПЬШ ки, С Реагент завода (ТУ 39-01-247-76) Известный реагент Реагент, полученный предлагаемым способом Из табл.1 видно, что углещелочной реагент, полученный данным способом, значительно превосходит (в 1,5 раза) по температуре вспьшки сравниваемые образцы, т.е. у него меньшая способность к самовозгоранию, отсюда увеличение безопасности использования целевого продукта. К получаемому продукту предъявляются следующие требования: макси31 .мальное содержание гуминовых кислот (их солей гуматов), снижение температуры саморазогревания и самовозгорания (стабилизирзпощее. действие) , снижение времени и температуры обработки для сохранения функционального состава целевого продукта. 182 5 484 В табл. 2-5 приведены результаты обработки исходного бурого угля: табл.2 - функциональный состав , табл.3 - влияние количества ПАВ и времени процесса на выход гуминовых кислот, табл.4 - температура саморазогревания продукта табл.5 - характеристика качества реагента, 1 Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления реагента для буровых растворов | 1981 |

|

SU985015A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУРОУГОЛЬНОГО ЩЕЛОЧНОГО РЕАГЕНТА | 1994 |

|

RU2071969C1 |

| Способ получения углещелочного реагента | 1985 |

|

SU1447829A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕЩЕЛОЧНОГО РЕАГЕНТА | 1971 |

|

SU297765A1 |

| Модифицированный гуматный реагент для обработки буровых растворов | 1978 |

|

SU883139A1 |

| Реагент для обработки глинистых буровых растворов | 1980 |

|

SU960218A1 |

| Способ получения угольно-щелочного реагента | 2016 |

|

RU2634764C1 |

| Способ получения гранулированных гуматных реагентов для суровых растворов | 1982 |

|

SU1778128A1 |

| Способ получения углещелочного реагента для обработки буровых растворов | 1980 |

|

SU897830A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 1997 |

|

RU2134283C1 |

СПОСОБ ПОЛУЧЕНИЯ УГЛЕЩЁЛОЧНОГО РЕАГЕНТА обработкой бурого угля каустической содой, отличающийся тем, что, с целью интенсификации и повышения безопасности процесса и повышения качества целевого продукта, бурый уголь предварительно обрабатывают синтетическим поверхностно-а1 тивным веществом - смесью натриевых солей изомерных С,4 -С,8-алкилсульфоновых кислот, взятых в количестве 1,151,25, мае. % от веса исходного угля.

Содержание активных кислых групп,мг-экв/г:

суммарное

карбоксильных фенольных

Выходгуминовыхкислот, % от общего содержания

75,8 83,6 88,9 92,3 92,4 92,4

9,21

4,44 4,77

;Таблица 3

Выход гуминовыхкислот,% от общего содержанияблица 4

Не более 35

,/

Продолдже ние т абл.4

Таблица 5

30,8

48,4 43 57

4,5

40 29

711820488

Из табл.4 следует, что реагент, лизирующим свойствам буровых растъополученный предлагаемые способом ров превосходит образцы сравнепо качественным показателям и ния.

| Паус К.Ф | |||

| Буровые растворы | |||

| М.: Недра, 1973 | |||

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ УГЛЯ К ТОПКАМ | 1920 |

|

SU297A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1985-09-30—Публикация

1982-12-03—Подача